Poznámka: Tento článek navazuje na pokyny pro návrh DPS s PoP pouzdry [1].

Jakmile je návrh desky s plošnými spoji dokončen, je možné přistoupit k další fázi výrobního procesu – osazení obvodů v PoP (Package-on-Package) uspořádání s procesorem z řady OMAP35xx a příslušným paměťovým čipem.

Osazení PoP obvodů je však zdrojem celé řady rizikových faktorů, které jsou s touto technologií přímo spojeny. Naprosto zásadní vliv na kvalitu a spolehlivost finálního zařízení mají především: správný návrh desky s plošnými spoji, vlastnosti pájecí pasty, způsob nanášení pájecí pasty, reflow a fluxing proces či například přesné nanesení pájecí pasty pro osazení paměťového čipu.

Obr. 1 Osazený procesor OMAP35xx (dole) a PoP paměť (nahoře)

V zásadě přitom existují dva možné způsoby osazení – jednoprůchodový a dvouprůchodový. Ačkoli se v následujícím textu zaměříme samozřejmě na oba, především z ekonomického hlediska se doporučuje použít jednoprůchodový proces.

Jediným článkem není samozřejmě možné popsat všechny výrobní postupy a je tedy pravděpodobné, že váš dodavatel bude používat odlišný postup. Proto se zde zaměříme pouze na jeden z mnoha technologických procesů a každému doporučuji, aby se ještě před samotnou výrobou seznámil s příslušným postupem, zkušenostmi a případnou optimalizací PoP obvodů u svých dodavatelů.

Tento článek volně navazuje na Pokyny k návrhu DPS pro 0,4 mm PoP pouzdra – část 1, ve kterých byly uvedeny hlavní pokyny k návrhu DPS pro BGA obvody s rastrem 0,4 mm. Obecně je známo, že nejslabším článkem celého řetězce je právě deska s plošnými spoji, na které je procesor OMAP35xx umístěn. Proto před návrhem PoP uspořádání doporučuji, pokud jste tak ještě neučinili, aby jste si přečetli nejprve uvedenou první část článku a až poté pokračovali zde.

Obr. 2 Osazení OMAP35xx PoP – téma tohoto článku

Obr. 3 Snímek osazeného procesoru OMAP35xx a POP paměti

Dále se zaměříme na doporučení pro osazení PoP obvodů na desku s plošnými spoji a zároveň probereme jednotlivé možnosti montáže a spolupráce s výrobním technikem.

V této části se zaměříme na osazení procesoru OMAP35xx v BGA provedení s pamětí, umístěnou přímo na jeho pouzdře – tedy v uspořádání nazývaném pouzdro na pouzdru – PoP (Package-on- Package). Samozřejmě zde nečekejte vyjmenování všech aspektů automatického osazování ani studii spolehlivosti PoP.

Přeci jen PoP uspořádání a BGA obvody s rastrem 0,4 mm a menším jsou stále ještě novinkou a ne všichni výrobci je podporují. Dalo by se říct, že v jejich případě se jedná spíš o umění, než o práci. Z tohoto důvodu je zároveň jasné, že informace, které budou dále v tomto článku uvedené, jsou svým způsobem jedinečné a mohou velice rychle morálně zastarat.

Protože se jedná o novou a zároveň rychle se rozvíjející technologii, je nutné strávit nějaký čas čtením velkého množství článků, dokumentů a prezentací firem. Zároveň doporučuji strávit i nějaký čas u svého výrobce a zvážit všechny možné aspekty návrhu a výroby zařízení s těmito obvody. Zjistěte si, jaké jsou jeho znalosti a jaké oni mají s touto technologií zkušenosti, případně jakou dokumentaci mají k obvodům s malou roztečí k dispozici. Mohu potvrdit, že čas strávený plánováním a diskuzí je dobře strávený čas.

Podobně vznikl i tento článek, jemuž předcházely dlouhé hodiny strávené studiem a diskuzí nad dostupnou literaturou. Práce s takto malými BGA obvody a speciálně pak jejich PoP uspořádání je stále považováno za speciální techniku. Je tedy jasné, že řada výrobců vám dá najevo, že se s osazením těchto obvodů nechce zabývat nebo že s takto malými obvody nemají žádné zkušenosti ani odpovídající vybavení.

Pokud je to váš případ a váš výrobce nemá s PoP doposud žádné zkušenosti, buďte připraveni věnovat mu čas na několik testovacích cyklů před tím, než bude možné přistoupit k sériové výrobě. Samozřejmě vám přitom mohou pomoci i volně dostupné výrobní Gerber soubory desky BeagleBoard, které jsou ověřeným příkladem řešení problémů se zcela novým výrobním procesem. Na základě toho pak zjistíte, zda je váš dodavatel schopen správně obsluhovat výrobní zařízení nebo zda je lepší poohlédnout se po jiném.

Kýženého úspěchu se lze dočkat pouze od výrobců s dřívějšími zkušenostmi a především ochotou spolupracovat. Nejlepší řešení je spojení výrobce desek s plošnými spoji s provozovateli osazovacích automatů. Takové společnosti bývají nakloněny sdílení svých zkušeností a zároveň je u nich dostupná velice dobrá zpětná vazba mezi návrhem, výrobou a osazením desky.

I společnost TI zajistila průzkum několika firem, které měly o spolupráci zájem a byly ochotny nalézt společné body osazovacích postupů či řešit technologické problémy. Následující návrhy a doporučení jsou výsledkem mnoha diskuzí a kompromisů. Přesto se nebraňte doporučením a změnám konkrétního dodavatele, který má s návrhem a osazením těchto obvodů své zkušenosti.

Posledním slovem na závěr je má rada – mějte trpělivost.

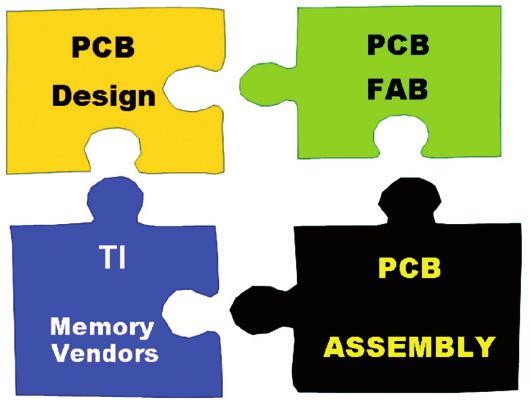

Úspěšný návrh, výroba a osazení desek obvody s malou roztečí pinů je výsledek týmové spolupráce. Není nutné trávit návrhem desky dlouhé dny či týdny. Mnohem výhodnější a v řadě případů jde dokonce o nutnost, je spolupráce více lidí a rozdělení celého procesu do několika menších částí. Takový přístup samozřejmě vyžaduje pečlivou koordinaci a to od prvotního výběru komponent, až po finální montáž a sériovou výrobu.

Obr. 4 PoP je výsledkem týmové spolupráce

Typický návrhový tým je složen ze čtyř různých členů, zastupujících čtyři hlavní kroky v návrhu produktu, kterými jsou: výběr dodavatele a součástek (obvodů, pasivních a mechanických prvků), návrh DPS, výroba a nakonec osazení DPS. Samozřejmě je obvyklé, že v každém kroku je zastoupeno i více členů nebo někteří členové mohou být v rámci své kvalifikace součástí i více výrobních procesů.

Výhodou týmové spolupráce je, že každý z jeho členů přináší své vlastní zkušenosti a má své připomínky k návrhu, ze kterých se ve výsledku složí finální úkol. V praxi se pak stává, že jsou k dispozici i protichůdné názory, z čehož mohou vznikat různé konflikty. Ty je však bezpodmínečně nutné řešit ještě před zahájením samotného návrhu či výroby. Nevyřešené konflikty mohou mít v nejlepším případě za následek nevhodně provedený návrh, v tom horším pak nefunkční zařízení a zbytečně ztracený čas a peníze. Neustálá komunikace je tedy klíčem k řešení konfliktů a každý z nich musí být řešen ve smyčce.

Proto vám také hned v úvodu doporučuji – seznamte se se všemi členy svého týmu a ujistěte se, že jsou schopni docházet na časté schůzky po celou dobu návrhu a výroby zařízení. Nejen že tím ušetříte svůj čas, ale také peníze a to je dnes, ve stále silnějším konkurenčním boji, to nejdůležitější.

BeagleBoard je open-source hardwarová platforma s obvodem OMAP35x od společnosti Texas Instruments. Jedná se o kompletní jednodeskovou platformu, vhodnou pro vývoj a ladění softwaru pro tyto procesory. Více informací, včetně schémat, hardwarové dokumentace a výrobních Gerber souborů je k dispozici na adrese: http://beagleboard.org. Také zvažte přihlášení k odběru BeagleBoard RSS zpráv.

Obr. 5 BeagleBoard.org

Deska BeagleBoard byla zároveň použita k ověření osazovacích postupů, uvedených v tomto článku.

V zásadě existují dvě varianty osazení PoP, které je třeba brát v úvahu. V prvním případě se jedná o kompletní osazení v jediném technologickém kroku, ve druhém o rozložení do dvou samostatných kroků.

Obr. 6 Pohled na horní stranu BeagleBoard

V prvním případě se na desku umístí procesor OMAP35xx, poté paměť a celá deska prochází pouze jediným reflow procesem. Společnost TI tuto možnost ověřila u několika samostatných výrobců a nikdo z nich s výrobou neměl žádné problémy. Osazené desky byly plně funkční.

Obr. 7 Osazení PoP obvodů v jediném technologickém kroku

Obr. 8 Osazení PoP obvodů ve dvou krocích

V případě osazení ve dvou krocích je nejprve paměť umístěna na procesor OMAP35xx a ty pak při uchycení v nosné liště projdou prvním reflow procesem. Ve druhém kroku se pak vzniklá sestava umístí na desku a projde druhým reflow procesem.

Návrh šablony obsahuje několik kritických míst, které mohou nežádoucím způsobem ovlivnit nanášení pájecí pasty na DPS. Následující doporučení vycházejí z praktických poznatků a zaměřují se výhradně na kruhové, maskou definované piny pro obvody typu BGA s roztečí 0,4 mm. Lze je považovat za výchozí bod pro sestavení vlastních návrhových pravidel, vyhovujících požadavkům konkrétní aplikace a výrobní kapacity, za předpokladu použití bezolovnatého pájení. Aby bylo ve finále možné dosáhnout požadovaných výsledků, je ve všech částech návrhu a výroby nutné sledovat průběžný stav.

1) Poměr ploch

Vztah, který v otvorech šablony platí mezi plochou otvoru a povrchem vnitřní stěny, je označován jako poměr ploch (AR – Area Ratio). Poměr ploch poskytuje mnohem přesnější výsledky především u kruhových otvorů, než jaké poskytuje například poměr stran. Z toho důvodu je také doporučován jako ideální pro obvody BGA s malou roztečí pinů.

Bylo prokázáno, že nejlepší účinnost přenosu a přesnost nanášení pasty se dosahuje při poměru ploch větším nebo rovném hodnotě 0,66. Dobrých výsledků se dosáhlo při poměru zhruba od 0,66 do 0,8.

Hlavní vliv na poměr ploch má tloušťka šablony. Rovnice pro AR je:

AR = Ap / Aw ≥ 0.66

Za předpokladu, že Ap představuje plochu otvoru a Aw je plochou vnitřní stěny, platí:

0.66 ≥ πr2/2πrT

Kde r je poloměr plochy otvoru a T je tloušťka šablony. V tabulce je uveden přehled několika hodnot AR při různých tloušťkách šablony.

2) Velikost otvoru a přetisku

Některé firmy při nanášení pájecí pasty vyžadují větší otvory pro možnost tzv. přetisku. V případě desky BeagleBoard to není potřeba, protože pájecí plošky jsou zde již definovány maskou.

3) Tvar otvorů

Pro obvody BGA se samozřejmě doporučuje použít v šabloně kruhový tvar otvorů. Díky tomu je možné zajistit přesné a jednotné nanášení pájecí pasty na kruhovou plošku na DPS. Pravoúhlé rohy by mohly vést k nerovnému rozložení pasty a tomu je třeba se vyhnout.

4) Materiál pájecí šablony a finalizace

Pájecí šablony by měly být vyrobeny z nerezové oceli, chromu nebo kobalt-niklu a otvory v nich je dobré řezat pomocí laseru. Zároveň je dobré opatřit šablonu povrchovou úpravou, vytvářející zrcadlově hladké stěny a hrany. Pouze tak se při nanášení pasty dosahuje nejlepších výsledků.

Při práci je pak dobré šablonu přikládat širší stranou otvorů směrem k desce.

V případě desky BeagleBoard má pájecí šablona následující parametry:

Umístění paměti přímo na horní stranu procesoru bývá často považováno za jeden z nejkritičtějších a nejdůležitějších úkolů v případě PoP technologie. Naštěstí se ve skutečnosti nejedná o tak velký problém a osazení paměti na procesor bývá tím nejjednodušším krokem.

Primárním zájmem je samozřejmě vytvoření kvalitního pájeného spoje mezi pamětí a procesorem.

Problémem je, že zde nelze použít obvyklý způsob nanášení pasty, neboť zde překáží křemíkový čip procesoru. Z toho důvodu byly vyvinuty dva technologické procesy, použitelné při sériové výrobě a řešící právě tuto situaci: uchování a smáčení pasty. V případě velmi vysokých výrobních objemů je vhodné použít smáčení, které poskytuje jednoduchou technologii a vysokou rychlost. Třetí možností je pájení desky ponorem, ta se však používá pouze jako alternativní možnost.

Pro relativně nízký výrobní objem desek BeagleBoard byla zvolena pouze obyčejná pájecí pasta a jednoduchý způsob osazení. Pasta LF4300 Tacky Solder Flux od společnosti Amtech™ má konzistenci gelu a dobře drží na paměťových ploškách OMAP35xx. Výsledky v případě obvodů OMAP35xx na deskách BeagleBoard byly vynikající.

Zásadní otázkou, týkající se osazení obvodů OMAP35xx na DPS, je volba vhodného tavidla, zajišťujícího upevnění obvodu na povrchu desky a vytvoření kvalitního vodivého spojení při reflow procesu.

Charakteristické vlastnosti pájecí pasty jsou důležité nejen z hlediska velikosti jejích částic, viskozity, citlivosti na teplotu a vlhkost, obsah, typ zbytkového materiálu, ale samozřejmě také na její způsobilost k použití ve spojení s piny typu BGA. Nejčastěji se používají bezoplachové eutektické pájecí pasty s vysokým obsahem kovových částic, vhodných i pro osazování například desek mobilních telefonů.

Volba optimální velikosti kovových částic pro BGA obvody je závislá na velikosti jeho pinů. Menší velikost částic je vhodná pro menší obvody, které mají menší velikost pinů a tedy i otvory v pájecích šablonách.

Pro BeagleBoard byla pro osazení procesoru OMAP35xx na DPS zvolena pájecí pasta typu Amtech LF4300. Ta je přímo určena pro použití s procesem reflow a navíc se nejedná o čistou pastu, která neobsahuje olovo a je rozpustná ve vodě. Stejné složení a vlastnosti při práci má i pájecí kapalina LF4300 Tacky Solder Flux.

Proces tisku předlohy hraje klíčovou roli v celkové úspěšnosti celého výrobního procesu. Jako předlohu a výchozí bod sítotisku lze použít i dostupné klíčové parametry, které byly s úspěchem použity při výrobě desky BeagleBoard. Samozřejmě i znalost parametrů konkrétní pájecí pasty, která je v procesu použita, stojí za úspěšností výroby a zabraňuje možným nesrovnalostem a vadám.

Obr. 9 DEK 248 Screen Printer

Rozhodující vliv v procesu nanášení pájecí pasty má tiskárna, která má rovněž zásadní vliv na schopnost dosažení požadované kvality. Dnes dostupný sítotisk se dělí do dvou hlavních kategorií: laboratorní a výrobní. Každá z těchto kategorií má pak další členění, protože jiné vlastnosti a výkonnostní úrovně jsou očekávány od laboratorní a jiné od produkční tiskárny. Laboratorní tiskárna je určena pro společnosti, zaměřující se na výzkum, vývoj a výrobu prototypů, a naopak produkční tiskárny jsou určeny pro společnosti s velkými výrobními sériemi. Nejen že se tak požadavky na tiskárny liší, ale hlavně závisí na výrobním objemu. Vzhledem k tomu, že jednotná klasifikace zařízení není dobře možná, je lepší prodiskutovat své požadavky na objem a vlastnosti s konkrétním výrobcem/dodavatelem. Jedině tak si můžete být jisti, že získáte stroje, odpovídající vlastnostem požadované aplikace.

Obr. 10 Optická kontrolní stanice DEK 248

Kritickými parametry pro vysoce kvalitní tisk pájecí pasty jsou rychlost tisku, tlak, separační rychlost/vzdálenost (nebo poměr rychlosti a vzdálenost, na kterou jsou od sebe vzdáleny DPS a šablony) a zarovnání tisku. Samozřejmě nesmíme opomenout i výborné zaškolení obsluhy, protože tisk pájky je velmi citlivý a choulostivý proces.

Pro ideální a rovnoměrné rozmístění pájecí pasty přes šablonu se používají tzv. stěrky. Válcováním stěrkou přes šablonu dochází k protlačování pasty otvory v šabloně a její aplikaci na určené plochy na desce. Po sejmutí šablony zůstane na DPS pouze přesně požadované množství pasty a navíc pouze na příslušných pinech.

Při technologii sítotisku pájecí pasty musí být DPS pevně fixována na předem danou pozici a musí být dokonale rovnoběžná s tiskárnou. Úhel stěrky se udržuje obvykle mezi 45–60 stupni a integrovaná kamera zvyšuje přesnost tisku pasty na pájecí plošky na DPS. Moderní tiskárny pak nabízejí i řadu dalších možností: ovládání počítačem, ovládání kamery nebo laserového tisku, pokročilé funkce řízení, automatické nastavení uchycení desky či dokonce automatické čištění šablony.

Desky BeagleBoard použily při sítotisku následující parametry:

Na kvalitu sítotisku má rovněž vliv prostředí, ve kterém stroj pracuje. Obvyklé vady, jako jsou například cínové můstky nebo naopak nedostatek pasty na desce, mohou být způsobeny mikroskopickými částečkami prachu nebo vláken, které se ve vzduchu pohybují. Naproti tomu příliš rychlé vysušování pájecí pasty může být způsobeno vysokou okolní teplotou a přítomností vzduchu, který urychluje odpařování přítomných rozpouštědel. Pokud v okolí tiskárny dochází k častému kolísání teploty a vlhkosti, mohou mít tyto parametry vliv na viskozitu pasty a její udržení na vhodném místě.

Dusík v pájeném spoji poskytuje kratší dobu smáčení, lepší povrch (vzhledově) a méně vzduchových dutin. Na základě několika publikovaných zpráv vyplývá, že v případě kombinace pájecí pasty SnAgCu a dusíkové atmosféry klesá smáčenlivost zhruba na polovinu doby, potřebné na vzduchu. Stejného výsledku dosáhla i společnost TI, která pokus zopakovala a může tak potvrdit, že dusíková atmosféra nabízí lepší výsledky.

Obr. 11 Výsledný vzhled reflow v dusíkové atmosféře (vlevo) a na vzduchu (vpravo) při použití pájky SnAgCu

Z toho vyplývá, že použitím dusíkové atmosféry lze zkrátit dobu pobytu desky v prostoru s teplotou nad bodem tání. Na obr. 11 je vidět rozdíl mezi reflow v dusíku (levý obrázek) a na vzduchu (pravý obrázek) s použitím pasty SnAgCu. Počet vzduchových dutin je na levém obrázku mnohem menší, stejně jako velikost pórů. Přesto však v případě desky BeagleBoard nebyla žádná atmosféra použita.

Nejčastěji používaná metoda strojového pájení je tzv. technologie reflow, založená na nucené konvekci a/nebo IR záření. Mezi další známé varianty reflow patří také parní fáze, laser nebo vysoký tlak. Celý proces se provádí ve speciálních pecích, vybavených pásovým dopravníkem a řídicí elektronikou. Při každém procesu je pak nutné sledovat (nebo nastavit) několik kritických parametrů, mezi které patří maximální teplota, hladina kyslíku, aktivní a sestupná doba, doba ponoření, rychlost nárůstu a poklesu teploty, rychlost chlazení, rychlosti dopravníku a rozdíl teplot při celém procesu (ΔT).

Rychlost nárůstu teploty v zóně předehřevu musí být nastavena v rozumném rozsahu. Je-li rychlost příliš nízká, může být nárůst teploty desky na požadovanou hodnotu nedostatečný. Na druhou stranu, pokud je rychlost příliš vysoká, je deska vystavena teplotnímu šoku, který může následně způsobit selhání celého procesu.

Správně nastavená teplota a doba pájení je nutná pro odpaření rozpouštědel a aktivaci tavidla v pájecí pastě. Doba pájení má rovněž vliv na teplotní rozdíl mezi jednotlivými součástkami na desce. Čím delší dobu jsou malé součástky udržovány na pevně nastavené teplotě, tím větší je šance, že stejné teploty dosáhnou i velké součástky, především integrované obvody.Příklad průběhu teploty je zakreslen v grafu na obr. 12. Autorem je společnost CircuitCo z Richardsonu – (Texas) a uvedený průběh byl s úspěchem použit na všechny desky BeagleBoard.

Obr. 12 Průběh teploty procesu reflow od CircuitCo

Pájecí pasty a tavidla, použité při procesu:

Při použití uvedeného profilu a materiálu nebyly zaznamenány žádné potíže. Nicméně, v případě BeagleBoard se jednalo o relativně malý vzorek, takže při sériové výrobě se mohou hodnoty lišit.

Kritickým aspektem PoP uspořádání je typ a množství deformací, které mohou během osazování procesoru a paměti nastat. V případě pouzder typu BGA mohou i mírné deformace znamenat přerušení pájeného spoje a selhání celého systému. Na deformační účinky jsou přitom mnohem náchylnější horní pájené spoje (mezi pamětí a procesorem), než spoje mezi procesorem a deskou. Jak bylo uvedeno v prvním díle článku, správné provedení spojů eliminuje téměř všechny běžné problémy, které zde mohou vzniknout. Důležitými parametry je tedy zajištění dostatečného množství pasty a vhodný poměr velikosti plošky na DPS, pasty a BGA pinu. Nicméně, ve většině případů je na paměť před jejím osazením aplikována pouze pájecí pasta. Není zde tedy nic, co by se při vzájemném pohybu obvodů mohlo dostat mimo piny.

Minimalizovat teplotní deformace je možné pouze vhodným kompromisem mezi materiálem, teplotou a časem. Technologové by měli být seznámeni s doporučenými postupy pro PoP a stejně tak i výrobci pamětí musí pro výběr vhodného materiálu s minimální deformací absolvovat řadu testů. Nicméně tepelných deformačních účinků se nelze nikdy zcela zbavit a jejich velikost se může lišit i mezi jednotlivými sériemi daného typu obvodu. Zkontaktujte tedy svého výrobce a dodavatele pamětí a získejte jejich výsledky a aplikační poznámky.

Rovněž si vyhledejte a přečtěte odkazy, uvedené na konci tohoto článku, kde se diskutuje speciálně o otázkách a zkušenostech s tepelnou deformací. Získané poznatky pak zužitkujte ve své aplikaci a brzy zjistíte, že spolehlivost PoP je stejná jako v případě jakýchkoliv jiných BGA obvodů s malou roztečí.

V poslední části článku stručně shrneme hlavní úskalí technologie PoP. V praktické aplikaci existují doslova tisíce faktorů, které mají vliv na celkový úspěch osazení BGA obvodů s tak jemnou roztečí, takže více než kdy jindy se zde vyplatí úzká spolupráce s techniky a ochota experimentovat s novou technologií.

Nejlepším způsobem, jakým lze takové množství proměnných a interakcí způsobujících problémy vyjádřit, je pomocí Ishikawa diagramu, někdy také označovaném jako Fishbone diagram. Jedná se o diagram příčiny a účinku, který pomáhá odhalit vztahy mezi proměnnými a příčinami neúspěchu. Stejně tak vám může poskytnout zcela nový pohled na chování celého procesu.

V diagramu jsou obvykle příčiny založeny na určité kategorii. Většina problémů s osazením obvodů spadá do kategorií příčin, jako jsou zařízení, technologické procesy, obsluha, materiál, prostředí a management.

Obr. 13 Fishbone diagram hlavních příčin selhání obvodů BGA a pájených spojů

Obrázek 13 ukazuje jednoduché schéma se základním přehledem o hlavních příčinách problémů s pouzdry typu BGA a pájených spojů.

Obr. 14 Diagram Fishbone zachycuje různé příčiny a následky problémů s obvody

Na obr. 14 je uveden typický Fishbone diagram, který ukazuje různé příčiny a následky. Diagram, samozřejmě upravený pro naše požadavky, je neocenitelnou pomůckou při sestavování systematického procesu vyhodnocování různých problémů s osazením obvodů.

Obr. 15 Řez procesorem OMAP35xx a pamětí PoP

Pro zájemce je k dispozici vynikající software – XMID, který se stavením grafu pomůže. Součástí jsou rovněž brainstormingové nástroje, vhodné pro použití v řešení i pro prevenci před problémy – viz reference pod článkem. V řadě případů nakonec zjistíme, že příčinou i velkých problémů jsou relativně malé a jednoduché záležitostí.

[1] Keith Gutierrez, Gerald Coley: PCB Design Guidelines for 0.4mm Package-On-Package (PoP) Packages, Part I (Texas Instruments, Application Report SPRAAV1b)

[2] Keith Gutierrez, Gerald Coley: PCB Assembly Guidlines for 0.4mm Package-On-Package (PoP) Packages, Part II (Texas Instruments, Application Report SPRAAV2)