V minulém článku jsme se věnovali expozičním technologiím umožňujícím výrobu desek plošných spojů (DPS) s vysokým rozlišením. V tomto článku se budeme věnovat procesům leptání obrazce.

K výrobě desek plošných spojů se používají převážně lamináty plátované základní měděnou folií. Proto k získání žádaného obrazce je třeba odleptat všechnu měď, která netvoří vodiče, plošky, plochy či prokovy.

Asi každý výrobce DPS přizná, že leptání obrazce plošného spoje je kritickým technologickým krokem výroby. Po průchodu leptáním je zbytková měď trvale odstraněna a proces je nevratný. Pokud došlo v procesu leptání k nějaké chybě, výrobek je pravděpodobně definitivně zničen a veškerý dosud použitý materiál a práce jsou ztraceny. Proto je leptání klíčovým krokem a tomu je také podřízeno technologické vybavení a řízení procesu.

Podle druhu výrobku, jenž je produkován, má leptací proces mnoho variant.

Základní rozdělení leptacího procesu je podle typu použitého chemického média. Jedná se o roztoky pracující v oblasti kyselé a alkalické. Podle toho se také rozlišuje, pro který technologický krok výroby se daný typ leptání použije.

Roztoky pracující v kyselé oblasti jsou známy a používají se od počátku historie výroby DPS. Osvědčenými médii byly chlorid měďnatý a chlorid železitý. Jistou dobu bylo také používáno médium na bázi kyseliny chromsírové, ale to bylo pro ekologickou neslučitelnost zakázáno.

Od poloviny sedmdesátých let minulého století se datuje rozvoj roztoků na alkalické bázi. Tyto roztoky mají výhodu v rychlejším leptání (cca 50 μm/min), tzn. menší podleptání, a tím možnost leptat jemnější struktury. Alkalické leptací roztoky jsou kompatibilní s většinou používaných kovových rezistů používaných jako leptací maska obrazce, jako jsou cín, cín/olovo, nikl. Také environmentální dopady použití těchto roztoků jsou relativně menší. Alkalické roztoky jsou buď recyklovány u dodavatelů, nebo jsou používány uzavřené systémy s vytěžováním mědi. Tyto systémy jsou jednodušší než u roztoků kyselých.

Také alkalické leptací roztoky mají některé své nevýhody, mezi které patří:

Z hlediska nasazení chemických roztoků lze jejich použití rozdělit na leptání vnějších a vnitřních vrstev.

Při leptání vnitřních vrstev vícevrstvých DPS jsou nejčastěji používány kyselé leptací roztoky vzhledem k faktu, že fotocitlivé vrstvy jsou v kyselé oblasti pH stabilní a technologický postup je tím pádem jednoduchý: nanesení fotorezistu, expozice a vyvolání a leptání. Také ekonomika těchto roztoků je výhodná. Kyselé leptací roztoky lze také použít na leptání jednoduchých jednostranných DPS metodou „Print and Etch“, kde lze vynechat technologický krok nanesení kovového rezistu.

Alkalické leptací roztoky však postupně vytlačují kyselé. V případě velmi dobrého řízení procesu se stávají univerzálními, neboť je lze použít pro leptání přes kovový rezist i přes suchý fotorezist. Další výhodou alkalických roztoků je větší jímavost na rozpuštěnou měď. Běžné komerční roztoky pracují s obsahem okolo 160 g mědi/l. Při výrobě složitých desek s vysokým rozlišením je také výhodou, že alkalické roztoky umožňují dosáhnout ostřejších úhlů stěn vodičů, a tím i přesnější definice motivu.

Z hlediska používaných leptacích strojů a zařízení začal vývoj u strojů s vertikálním zavěšením substrátu:

Nevýhodou těchto strojů byla malá průchodnost, v komoře byl zpracováván jen jeden kus materiálu.

S rozvojem konstrukce strojů s horizontálním dopravníkem se přešlo na používání horizontálních leptacích linek. Jejich výhodou je vysoká průchodnost, nevýhodou efekt způsobený zemskou gravitací: nesouměrný leptací efekt na horní a dolní straně DPS. Zatímco na dolní straně leptací roztok tryskaný na povrch samovolně odpadá do sběrné jímky, na horní straně dochází k hromadění roztoku na povrchu a k efektům proudění roztoku po povrchu DPS. U běžných strojů je tedy dolní strana vyleptána rovnoměrně, zatímco na horní straně je díky velkému proudění obrazec DPS na okrajích panelu vyleptán více než v prostředku. Vývoj přinesl také pro tento problém řešení, viz intermittent.

Potřeba leptání superjemných struktur s rozlišením 25 μm a méně vedla v poslední době k oživení původního konceptu vertikálních linek. Díky nesmírnému pokroku v konstrukci strojů pro DPS však byly postaveny vertikální stroje s dopravníkovým systémem. Průkopníkem v této oblasti je německá firma Schmid. Vzhledem k jejich omezenému nasazení je však nebudeme dále popisovat.

Celé zařízení sestává z řady modulů, jež mají jako spojovací prvek dopravník procházející celým strojem.

Dopravník – jedná se o sestavu válečků, jež jsou kolmé na směr pohybu materiálu a jsou naháněny průběžným hřídelem. Válečky jsou většinou realizovány jako hřídele, na nichž jsou navlečena tenká kolečka tak, aby kontakt s povrchem DPS byl minimalizován. Válečky jsou dolní a horní, materiál je mezi nimi sevřen. V případě moderních konstrukcí umožňuje tento koncept transportovat i velmi tenké materiály.

Pracovní a pomocné moduly – jedná se o sestavu jímek pod dopravníkem, z nichž je pracovní médium (leptací roztok nebo oplachová voda) čerpáno pumpou do soustavy trysek z obou stran dopravovaného substrátu.

Zde je důležitá volba použitých trysek a jejich interakce s dopravníkem tak, aby funkční médium plně a rovnoměrně pokrývalo povrch opracovávaného materiálu a aby žádná část dopravníku nestínila proudu média. Současně je třeba také zajistit, aby do následujícího modulu procházelo minimum funkčního média. Toto je zajištěno tzv. stíracími válečky, jež zachycují médium na povrchu materiálu a „vyválcovávají“ je zpět do jímky pod modulem. Kvalita tohoto kroku je velmi důležitá pro řízení celého procesu a právě na rozdílu konstrukčních řešení mezi výrobci lze pozorovat úroveň jejich know-how. Zvýšený přenos média mezi moduly působí jednak ekonomické ztráty, v některých případech však také komplikuje řízení celého procesu. V neposlední řadě může zvýšený výnos leptacího média zhoršovat ekologické parametry procesu, neboť špatně setřené médium je následně ve zvýšené míře rozpuštěno v oplachových vodách.

Dobré leptací stroje disponovaly hlavním leptacím modulem a také pomocným modulem s oplachem čistým leptacím roztokem, neboť rezidua vzniklá leptáním jsou špatně rozpustná ve vodě a je tedy třeba opláchnout je přímo čistým roztokem. Vzhledem k tomu, že při tomto kroku dochází v pomocném modulu k sycení roztoku mědí, je do pomocného modulu přiveden přívod čistého roztoku, jenž je řízen na základě některých parametrů, a přebytečný roztok přetéká do hlavního modulu. Přebytek nasyceného roztoku z hlavního modulu je pak odčerpáván do vnější sběrné nádoby.

Řízení pracovních parametrů stroje – od počátku používání leptacích strojů bylo potřeba řídit řadu parametrů:

Stroje disponují topidly umístěnými v jímce s médiem, která ohřívají funkční roztok na pracovní teplotu. Většina médií používá teplotu 50 °C. Vzhledem k tomu, že reakce alkalického leptacího roztoku s mědí je exotermní, je většinou instalován také chladicí okruh, jenž zamezí přehřátí pracovního roztoku. Z důvodu značné chemické agresivity používaných alkalických leptacích roztoků musí být všechny kovové části ve styku s roztokem z titanu.

Integrovaný měřicí přístroj s kalibrovanou sondou průběžně sleduje pH roztoku a dává signál pro čerpadlo doplňující čerstvý roztok s vyšším pH, případně snižuje pH odpouštěním plynného amoniaku do odsávacího systému.

Plovákový systém v obtokové části potrubí sleduje měrnou hmotnost roztoku a dává signál pro čerpadlo pro doplnění čerstvého roztoku pro snížení obsahu mědi.

Pohon dopravníku umožňuje regulaci rychlosti buď řízením otáček motoru, nebo změnou převodu převodovky. Tím je zajištěna správná doba pobytu materiálu v leptací komoře podle tloušťky odleptávané měděné fólie.

Rozvoj počítačových technologií pronikl i do konstrukce strojů pro výrobu DPS.

Klíčové je použití centrálního řídicího počítače, jenž v sobě integruje všechny měřicí a řídicí prvky stroje. Značně se tím zvýšilo množství sledovaných a řízených parametrů.

Současně také moderní stroje umožňují připravit programy pro zpracování různých výrobků s různými tloušťkami mědi a různými ochrannými rezisty. Zároveň také řídicí počítač umožňuje průběžné ukládání funkčních stavů a parametrů pro další vyhodnocování.

Jedná se většinou o následující uzly:

Zcela výhradně jsou používány motory s řízenými otáčkami s velmi přesným nastavením rychlosti. Rychlost je nastavována podle programu pro daný výrobek automaticky.

Stále více používané pružné a tenké materiály vyžadují speciální konstrukci dopravníků, jež umožňuje transport materiálů již od tloušťky 25 μm.

Jedním z důležitých parametrů ovlivňujících rychlost a vlastnosti leptání je obsah kyslíku ve funkční lázni. Měřicí systém vyhodnocuje jeho obsah a podle nastavení vstřikuje do sběrné jímky vzduch.

Dobu leptání je třeba někdy zkrátit virtuálním zkrácením leptacího modulu. Toto je umožněno řízením skupin trubic s tryskami pomocí elektroventilů.

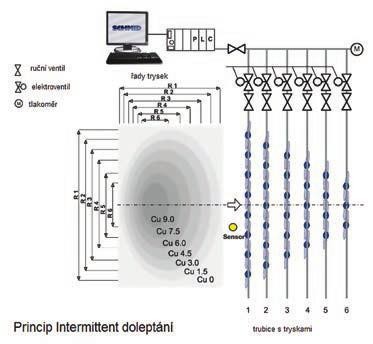

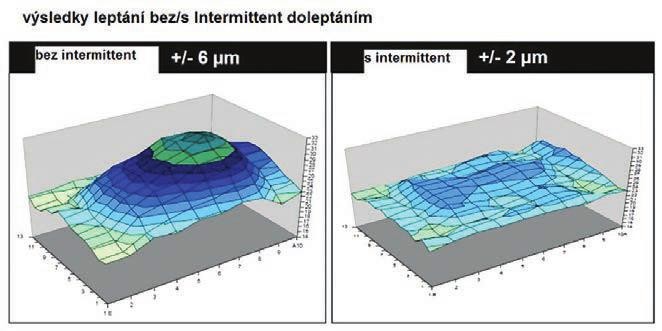

Modul instalovaný za hlavním modulem disponuje řadou samostatně ovládaných trubic s tryskami, které jsou instalovány do tvaru klínu. Ovládací systém spouští jednotlivé trubice tak, aby vytvořil přebytek čerstvého média v prostředku panelu a zajistil malý tok média na jeho krajích. Tím lze dosáhnout výrazně rovnoměrnějšího rozložení odleptání mědi po celé ploše horní strany panelu. Technický popis principu – viz obr. 1. Tento systém např. umožňuje sleptávat základní materiál na menší tloušťky základní mědi, a tím zpřesnit výrobu obrazců s velmi jemnými vodiči. Přesnost je tak vysoká, že odchylky tloušťky sleptané mědi jsou menší než u původně plátované mědi.

Obr. 1a

Obr. 1b

Před několika lety se také objevil velmi zajímavý koncept odstranění louže pomocí odsávacích štěrbin nad deskou. Vzhledem ke své technické komplikovanosti se systém příliš nerozšířil.

Pro použití různých leptuvzdorných rezistů a řízení odleptávání různých tlouštěk mědi umožňují pumpy řízené frekvenčními měniči zadat automaticky řízené a přesné nastavení tlaku na tryskách.

Zpětná vazba z digitálních tlakoměrů umožňuje také kompenzovat ztrátu tlaku ve filtrech. Moderní stroje mají v hlavním modulu samostatné pumpy pro plnění horních a dolních trysek, což např. umožňuje přesné nastavení rozdílu tlaků s preferencí horních trysek tak, aby zpracovávaný materiál byl vždy přitlačován k dolním válečkům dopravníku a spolehlivě transportován.

Obr. 2

Firma PragoBoard s. r. o. pořídila nedávno špičkové leptací zařízení Premium Line od německé firmy Gbr. Schmid. Stroj disponuje všemi výše zmiňovanými možnostmi zajišťujícími nejkvalitnější leptání i velmi jemných obrazců a možnost leptání flexibilních materiálů. Stroje Premium Line se vyznačují vysokou modularitou, jež umožňuje snadno přizpůsobit složení modulů stroje konkrétním požadavkům zákazníka a výrobku. Vysoká standardizace konstrukce zmenšuje množství náhradních dílů.

Pořízené stroje mohou být v budoucnu modifikovány či rozšířeny, zajišťují tedy jistotu investice i do budoucna. Extrémní pořizovací náklady jsou tedy chráněny i při změnách výroby.

Významným konstrukčním prvkem strojů Premium Line je dopravník. Jeho válečková dráha je konstruována tak, že naháněné válečky na sebe navazují i v prostoru mezi moduly. Tím je zajištěno perfektní neustálé vedení i těch nejtenčích používaných flexibilních materiálů.

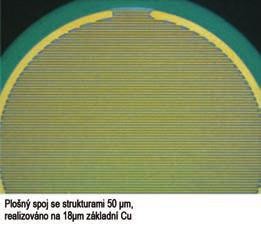

Obr. 3

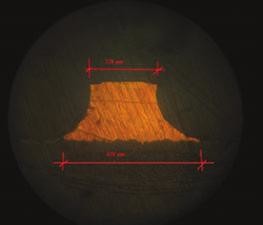

Popsaný stroj nám umožnil realizovat zakázky s šířkou spojů a mezer 50 μm na 18 μm základní mědi (obr. 3). Dále také umožňuje leptat efektivně i velmi tlusté měděné vrstvy. Ověřena je tloušťka 210 μm (obr. 4, leptáno bez kompenzace podleptání), v procesu je ověření 400 μm tlusté měděné fólie.

Obr. 4