Výrobcovia dosiek s plošnými spojmi (DPS) sa od nástupu prvých elektronicky riadených systémov borili s problémami kompatibility dát, ich prípravy a následným spracovaním. Nástup formátu GERBER začiatkom 80-tych rokov postupne zjednotil systémy prípravy dát popisujúcich samotný motív plošných spojov (fotoplotrovacie dáta) a vytvoril tak štandard, ktorý sa úspešne využíva v oblasti výmeny dát pre výrobu DPS do súčasnosti. Fotoplotrovacie dáta formátu Gerber (RS 274-D resp. novší a kompletnejší formát RS 274-X) sa spolu s vŕtacími a prípadne aj frézovacími dátami v dvoch základných formátoch (Excellon a Sieb & Meyer) stali v krátkom čase medzinárodným výmenným štandardom pre oblasť návrhu a výroby DPS.

CAM350 poskytuje súbor nástrojov, ktoré umožňujú vývojárom, výrobcom a všetkým záujemcom vykonať kontrolu a úpravu dát popisujúcich motív plošných spojov – fotoplotrovacie dáta (Gerber, FireXXX, Barco…). Program je schopný importovať tak fotoplotrovacie dáta ako i vŕtacie dáta v oboch základných formátoch Excellon aj Sieb & Meyer. Tieto dáta sú potrebné na zhotovenie technickej a technologickej dokumentácie a tiež na prípravu dát potrebných pre CNC systémy rôznych technologických zariadení, ktoré výrobcovia využívajú. V nasledujúcom článku sú v stručnosti popísané základné možnosti programu CAM350 pri príprave dát pre zhotovenie filmových predlôh a CAM dát určených pre riadenie CNC strojov pri výrobe DPS.

Samotná úprava dát pozostáva z niekoľkých hlavných etáp:

V drvivom počte prípadov je komunikácia medzi zákazníkom a výrobcom DPS vedená elektronickou formou. To znamená, že zákazník spravidla mailom odošle potrebné dáta v zodpovedajúcom formáte výrobcovi s požiadavkou na výrobu DPS. Často sa stáva, že návrhár zašle výrobcovi zdrojový súbor zo svojho návrhového systému s tým, aby si potrebné dáta vygeneroval sám. Toto sa najčastejšie stáva v prípade návrhov robených s využitím návrhového systému Eagle, ktorý je pravdepodobne relatívne najdostupnejší. Tento postup však vyžaduje, aby mal výrobca zakúpený rovnaký produkt, čo nie je vždy pravidlo. Navyše je tu určité riziko, že pri generovaní potrebných dát môže prísť k chybám, a teda aj k výrobe nefunkčnej dosky. Jednoznačne preto doporučujeme pri elektronickej komunikácii používať správné výmenné formáty (napr. Gerber RS274-X). Ďalej je potrebné, aby požiadavka na výrobu DPS obsahovala zároveň špecifikáciu prevedenia DPS, v ktorej by boli uvedené požiadavky na použitý materiál spolu s informáciou o požadovanom vyhotovení DPS. Pri elektronickej forme komunikácie je vhodné priložiť informačný súbor (napr. readme.txt, info. txt…), v ktorom by bol popis použitého formátu Gerber spolu s popisom použitých hladín a tiež popis formátu vŕtacích dát. Informačné súbory môžu byť napr. v nasledovnom tvare pre Gerber formát:

Gerber RS274-X, metric 4.2, LZ

.GBL Bottom Layer

.GTO Top Overlay

.GBS Bottom Solder

.GKO Keep-Out Layer

.GD1 Drill Drawing

.GG1 Drill Guide

a pre vŕtacie dáta:

FILE_FORMAT=4:2

METRIC,LZ

TYPE=PLATED

T1F00S00C1.00

T2F00S00C4.00

CAM350 dokáže pomocou funkcie Auto-Import do určitej miery sám zistiť formáty importovaných dát, nie vždy je však táto interpretácia úspešná a bez znalosti formátu dát musí nastúpiť časovo náročnejšia procedúra zisťovania formátu a správneho importovania dodaných dát.

CAM350 dokáže tiež načítať aj iné formáty dát, ako sú napr. HPGL, DXF a tiež nový formát ODB++. Dokáže dokonca načítať aj dáta priamo zo zdrojového súboru niektorých návrhových systémov (Mentor, PADS…). S využitím ďalších utilít a konverzných programov môže tento program teda predstavovať mohutný nástroj na spracovanie CAD dát a prípravu CAM dát určených pre široké spektrum CNC strojov a zariadení využívaných v procese výroby DPS.

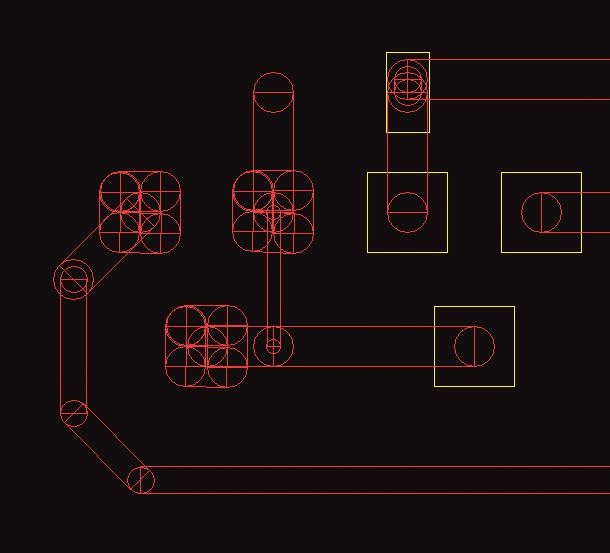

Po naimportovaní dát je nevyhnutné v prvom rade zabezpečiť správne pomenovanie jednotlivých vrstiev tak, aby ich systém vždy jednoznačne poznal a aby bolo možné v nasledujúcich krokoch s nimi správne pracovať. Môžeme pri tom použiť postupnosť menu Tables – Layers… z hlavnej lišty programu. Následne je potrebné skontrolovať stav jednotlivých vrstiev. Vo všeobecnosti sa doporučuje, aby boli všetky vrstvy vygenerované z návrhového systému (teda dáta vyexportované a dodané zákazníkom) zhotovené z pohľadu na stranu súčiastok. Žiaľ, toto doporučenie je často opomenuté a návrhár vygeneruje vrstvy tak, ako má nastavený systém po štandardnej inštalácii. Dáta sú často nesprávne zrkadlené, jednotlivé vrstvy sú posunuté voči sebe, nesprávne rotované alebo dokonca sú vygenerované v rôznych formátoch. Preto je potrebné v úvode práce s takýmito dátami urobiť poriadok a vykonať správné zazrkadlenie, zarotovanie, zosúladenie prekrytia vrstiev a pod. Pri týchto činnostiach využívame predovšetkým funkcie menu Edit a Add. Široká škála funkcií základného menu umožní spracovateľovi vykonať všetky potrebné operácie na správné usporiadanie vrstiev (Move, Copy, Delete, Rotate, Mirror…) ale tiež určité zmeny a nastavenia vhodné pre ďalšiu prácu. Pomocou funkcií z menu Add máme možnosť doplniť chýbajúce prvky v samotnom motíve plošného spoja, alebo dokonca vytvoriť nový motív plošného spoja.

|  |

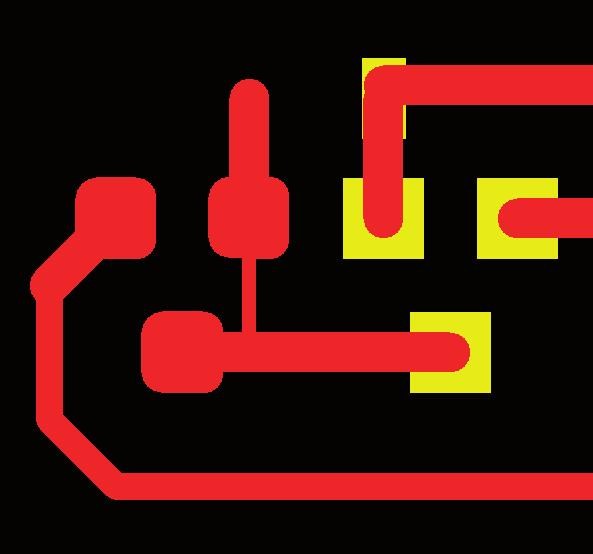

Obr. 1 Pohľad na motív s plôškami DRAW a FLASH v plnom tvare (vľavo) a v holom vektorovom tvare (vpravo)

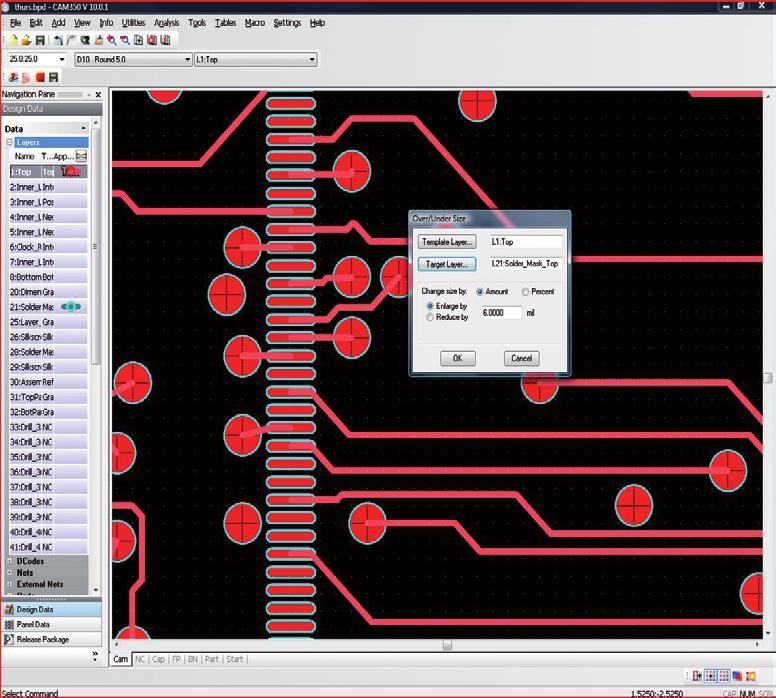

Po základnom usporiadaní dát je potrebné vykonať celý rad kontrol, ktorých cieľom je eliminovať potenciálné problémy z hľadiska vyrobiteľnosti DPS. Jednou z najbežnejších kontrol je napr. tzv. DRC (Design Rule Check – kontrola návrhových pravidiel), ktorú spravidla obsahujú aj všetky návrhové systémy, ale podľa skúseností nie každý využíva túto kontrolu pri návrhu samotného motívu plošných spojov. Táto funkcia skontroluje základné návrhové pravidlá, ako sú napr. min. izolačná vzdialenosť, min. šírka vodiča, veľkosť medzikružia a pod.

V prípade, že bude doska aj elektricky testovaná je zasa potrebné skontrolovať, či sú všetky plôšky vyhotovené ako „FLASH“. Plôška, ktorá je vytvorená ako „DRAW“, nemôže byť spravidla pri tvorbe programu pre elektrický test správne interpretovaná, a teda systém ju nechápe ako testovací bod. Tu je potrebné vykonať konverziu DRAW – FLASH. To je potrebné aj pri tzv. užívateľských apertúrach.

CAM350 obsahuje na vykonávanie týchto aktivít a ďalších kontrolných aktivít potrebné nástroje, ktoré do značnej miery zjednodušujú celý proces.

Po uskutočnení všetkých potrebných kontrol a úprav môžeme v princípe pristúpiť ku samotnému spracovaniu dát do požadovanej podoby.

Dosky s plošnými spojmi majú rôzne rozmery. Tieto však nie vždy korešpondujú s rozmermi technologických panelov, ktoré používa ten ktorý výrobca DPS. Preto je potrebné urobiť vynásobenie motívu plošného spoja na formát používaného technologického panelu (prírezu). CAM350 obsahuje vo vyšších verziách funkciu, ktorá umožňuje vykonať takéto vynásobenie – panelizáciu automaticky. Je však tiež možné urobiť takúto panelizáciu kopírovaním motívu DPS. Je na zvážení výrobcu, ktorú techniku použije. Je veľmi dôležité, aby bola vykonaná panelizácia na správne zarovnaných vrstvách.

Samotný proces panelizácie musí uvažovať so spôsobom konečného delenia panelu na jednotlivé dosky. Pre účely strihania a drážkovania môžu byť dosky naukladané tesne vedľa seba. V prípade, že dosky budú oddelené frézovaním, je potrebné realizovať panelizáciu s odstupom tak, aby medzi doskami zostala medzera pre nástroj – frézu, ktorým sa dosky vo finálnej fáze rozdelia.

Je veľmi dôležité, aby bola vykonaná panelizácia na správne zarovnaných vrstvách. Okrem samotného motívu plošných spojov sa panelizuje (násobí) aj motív vŕtania a frézovania. Vznikne tak jeden veľký technologický panel, ktorý obsahuje niekoľko dosiek toho istého motívu. Technologický panel môže však byť zhotovený aj tak, že sú na ňom poukladané viaceré typy dosiek, teda obsahuje viacero motívov DPS. Tento spôsob usporiadania sa využíva hlavne pre výrobu vzoriek, alebo pri výrobe pevných zostáv – súborov dosiek. Nevýhodou takto usporiadaného technologického panelu je, že technologické podklady spracované takýmto spôsobom sú použiteľné často iba raz. V prípade opakovanej výroby sa pri bežných technologických možnostiach musí celý panel robiť v rovnakej podobe, teda aj tie typy dosiek, ktoré nie sú potrebné.

Pri panelizácii sa zároveň vytvorí tzv. technologický okraj, v ktorom výrobca umiestni technologické značky, informácie a pomocné motívy. Tieto sú následne využívané v procese výroby a osadzovania, alebo v prípade potreby sú použité pre zabezpečenie niektorých kontrolných činností (napr. pri zhotovení metalografického výbrusu). Samotný CAM350 obsahuje nástroje, ktoré sú schopné poskytnúť niektoré technologické informácie (napr. výpočet plochy na pokovenie). Aktívné využívanie týchto funkcií môže výrazným spôsobom prispieť k finálnej kvalite hotových DPS a môže mať veľký vplyv na ekonomiku výroby.

Po vykonaní panelizácie a doplnení všetkých potrebných náležitostí motívu technologického panelu je možné vyexportovať dáta pre fotoploter a tiež dáta pre vŕtacie a frézovacie zariadenia. Z ponuky File – Export je možné vybrať si vhodný formát dát pre fotoploter. Podľa vybraného typu dát je potom možné urobiť detailnejšie nastavenie samotného formátu dát. Rovnako je tomu i v prípade exportu vŕtacích a frézovacích dát. CAM350 umožňuje základný export týchto dát pre riadiace systémy Excellon a Sieb & Meyer (formát 1000, 3000).

Okrem uvedených dát umožňuje CAM350 exportovať aj dáta formátu DXF, ktoré je možné použiť aj v iných aplikáciách napr. AutoCad. Rovnako je možné vyexportovať dáta v novom formáte ODB++, ktorý je kompletnejší a obsahuje už údaje o celej doske od návrhu cez výrobu samotnej dosky až po osadenie. Exportné funkcie CAM350 je možné využiť aj pre tzv. „reverse engineering“, keď môžeme získať priamo dáta formátov niektorých návrhových systémov. Môžeme tak dáta upravené v CAM350 spätne využiť v pôvodnom návrhovom systéme pre účely spätnej editácie.

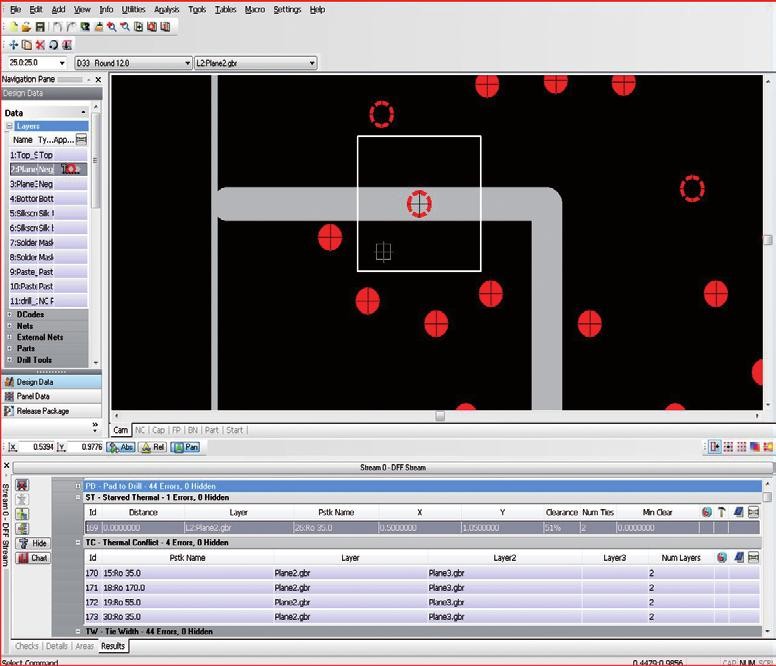

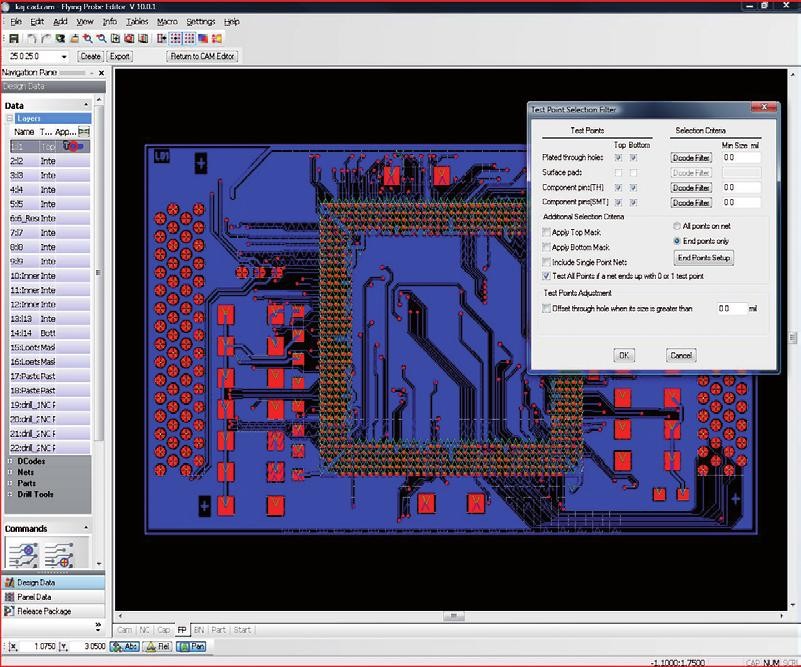

So zvyšovaním hustoty a zložitosti plošných spojov narastala potreba elektrickej kontroly prepojenia celej siete. Takáto kontrola je nevyhnutná pri viacvrstvových DPS, kde je v prípade vnútorných vrstiev akákoľvek oprava prakticky nereálna. CAM350 má za týmto účelom implementovanú sústavu nástrojov a funkcií, ktoré umožňujú správne ošetriť celý motív plošného spoja (viď kap. Kontrola a úprava dát). Vyextrahovať zoznam prepojení – NETLIST a na základe takto získaných informácií vygenerovať testovací program priamo pre niektoré testovacie zariadenia, alebo v unifikovanom ASCII formáte, ktorý je možné použiť pri zhotovení programu pre zariadenia, ktoré CAM350 nešpecifikuje. Testovacie programy je možné zhotoviť tak pre klasický ihlový tester, ako aj pre tzv. tester typu Flying Probe.

|  |

| Obr. 2 Zobrazenie Gerber dát v programe CAM350 | Obr. 3 DFM kontrola pri príprave dát pre výrobu |

|  |

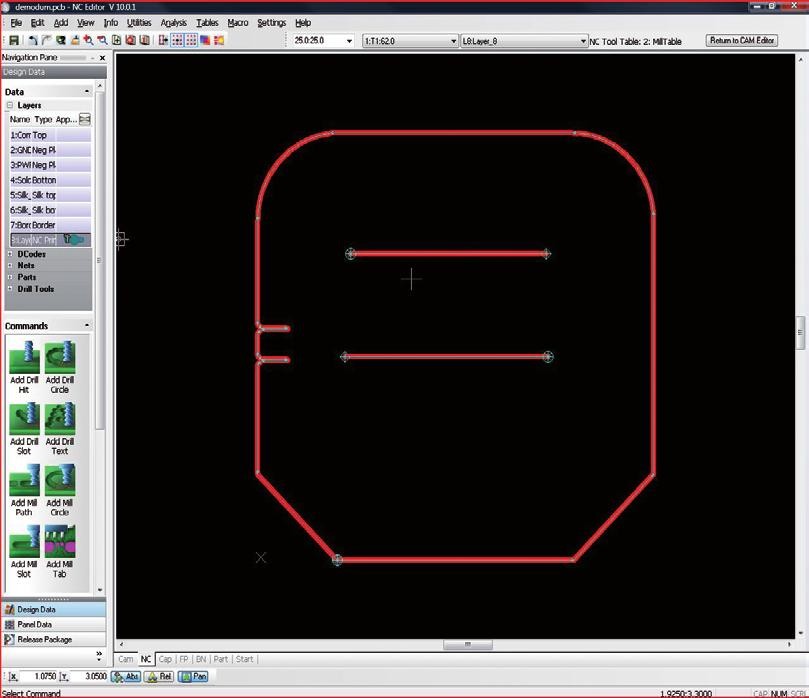

| Obr. 4 Príprava dát pre zhotovenie programu pre frézovanie DPS | Obr. 5 Príprava dát pre zhotovenie programu testovania DPS so zobrazením testovacích bodov |

CAM350 vďaka implementovaným nástrojom umožňuje zhotoviť dáta aj pre iné technologické zariadenia (napr. drážkovanie). Spravidla je však potrebný individuálný prístup k spôsobu prípravy základných dát a generovania dát vo vhodnom formáte. Vďaka svojmu relatívne univerzálnemu prostrediu a dostupným nástrojom a nadstavbám je však systém v tomto smere pomerne flexibilný.

CAM350 by bol pravdepodobne veľmi kostrbatý a ťažkopádny nástroj bez možnosti automatizácie určitých činností. Nástroj pre takúto automatizáciu sa skrýva pod pojmom MACRO a možno ho nájsť v hlavnom menu programu. Pomocou vytvárania makier (automatizovaného vykonávania dopredu definovanej sekvencie operácií a príkazov) sa stáva z CAM350 silný nástroj na veľmi efektívnu, presnú a dokonale reprodukovateľnú prípravu dát pre výrobu DPS. Tento relatívne samostatný „programovací nástroj“ nám dáva širokú škálu možností na automatizáciu prác a do určitej miery tak dokáže dokonca odstrániť subjektívny vplyv, ktorý by mohol negatívne zasiahnuť do tvorby a úpravy dát.

Nie je možné v krátkom článku obsiahnuť všetky nástroje a všetky možnosti, ktoré systém CAM350 obsahuje, je však možné predpokladať, že tento časopis vytvorí priestor pre prezentáciu systému podrobnejšie. Je tiež reálne, že v prípade záujmu širokej užívateľskej verejnosti a aj s jej prispením, bude tento časopis publikovať ďalšie podrobnejšie články, ktoré by tématicky prispeli k ďalšiemu rozšíreniu využívania tohto produktu a k širšiemu vzdelávaniu jeho používateľov.