Navržená deska plošných spojů, byť se zkontrolovanými návrhovými pravidly (DRC) již během vlastního návrhu, může mít i nadále různé nedostatky s ohledem na výrobu, ať už holé desky, nebo osazování.

Většinou se na tyto problémy přijde až u výrobce a potom záleží na tom, jak si s nimi poradí. Bude informovat zákazníka o tom, že je potřeba něco opravit, nebo si to vyřeší sám a pokračuje ve výrobě? Pokud se návrh desky vrátí k návrháři, potom dodatečná změna již navržené desky nutně způsobí zdržení ve výrobě a často posune uvedení výrobku na trh. Když si výrobce daný problém vyřeší sám, výstupní data desky u návrháře zůstávají neopravená a problém se tak může později opakovat.

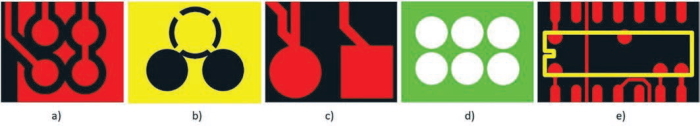

Příkladem možného problému, o kterém návrhář nemusí vědět, je termální odlehčení na napájecích vrstvách desky – to umožňuje připojení vývodů součástek do měděné plochy přes tenké můstky v mezikruží bez mědi. Ty nejsou v návrhu desky vidět, protože je program generuje automaticky, a tak návrhář nemá žádný přehled o jejich uspořádání. Může se stát, že ze čtyř můstků bude nakonec dobře funkční jenom jeden nebo dva, když dané termální odlehčení bude blokováno okolním prostředím (obr. 1b).

Jiným příkladem mohou být malé ostré výčnělky mědi (obr. 1a) nebo nepájivé masky (obr. 1d), které vzniknou jejich rozléváním – na první pohled jejich správné provedení může způsobit zkrat, když se během výrobního procesu odtrhnou od povrchu desky – v případě mědi posunutím odtržené části na vedlejší plošný spoj, u nepájivé masky odkrytím mědi pod ní. Návrhář také většinou není seznámen s výrobními procesy holé desky, a tak ani neví o možném zúžení šířky plošných spojů vlivem podleptání, zejména u desek s velmi tenkými spoji. Takové spoje se mohou snadno podleptat v ostrých rozích a úzkých štěrbinách (obr. 1c), protože vypláchnutí leptacího roztoku z takovým míst je ztížené.

Obr. 1 Některé typické problémy na desce z pohledu výroby:

a) úzké a ostré výčnělky mědi (copper slivers) se mohou během výroby utrhnout a způsobit zkrat,

b) některé můstky termálního odlehčení jsou blokovány a nemohou zajistit přívod proudu (starved thermal),

c) úzké štěrbiny a rohy s ostrým úhlem způsobují podleptání spoje (acid trap),

d) úzké proužky či ostré výčnělky nepájivé masky se mohou utrhnout a umožnit zkrat při pájení,

e) potisk přes otvory nebo pájecí plošky není žádoucí

DRC kontroly zabudované do návrhových programů neřeší zmíněné ani další problémy, které souvisí s výrobou. Proto je potřeba již při návrhu desky na tyto souvislosti pamatovat, přičemž je nanejvýš vhodné mít možnost si je v průběhu návrhu kontrolovat.

CAM software DFMStream od DownStream Technologies dokáže zkontrolovat výstupní data navržené desky velmi detailně a důkladně. Je schopen provést kolem 300 různých kontrol na celé desce, vybrané vrstvě nebo oblasti desky. Program si načte výstupní data desky (nativní data z programu PADS, Gerber, ODB++ či IPC-2581) a vrtacích dat (Excellon, Sieb & Meyer) a zobrazí je pro jejich vizualizaci.

Kromě toho, že program umí zkontrolovat data desky s ohledem na možnosti konkrétního výrobce holých nebo osazených desek, provádí i další užitečné úlohy. Mezi ně patří například vizuální inspekce (WYSIWYG – What You See Is What You Get), inspekce jednotlivých vrstev desky, porovnání dvou vrstev stejné desky či dvou návrhů dané desky, porovnání dat desky s dodaným netlistem formátu IPC-356, inspekce provedení napájecích ploch a termálních odlehčení atd. Dokáže také generovat výpis statistických údajů o desce potřebných při zadávání desky do výroby.

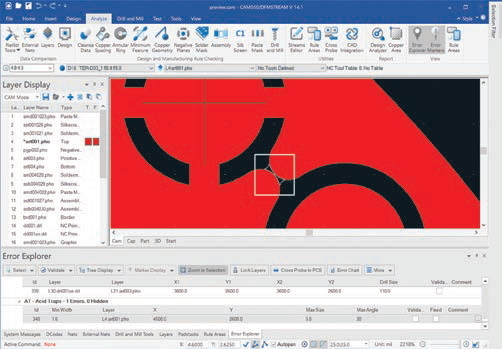

Obr. 2 Uživatelské prostředí programu DFMStream při kontrole geometrie mědi na horní straně desky. Kliknutím na položku v seznamu nalezených problémů program automaticky přiblíží obraz okolí

Na obr. 2 je pohled na kontrolní část (Analyze) programu DFMStream, kde v jeho horní části jsou jednotlivé funkce rozděleny do pěti skupin:

Povely v této sekci umožňují porovnávat data desky dvěma způsoby – graficky a numericky.

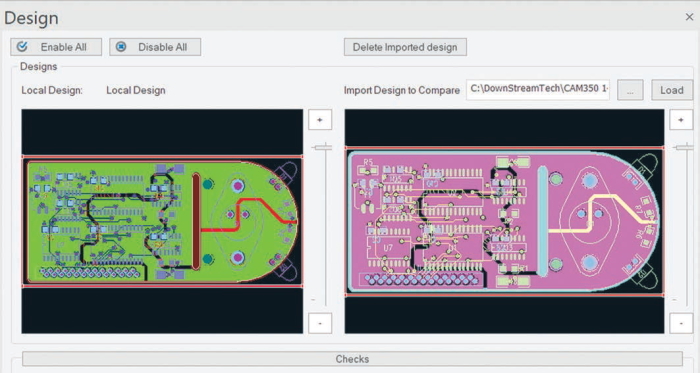

Grafické porovnání umožňuje porovnat dvě vrstvy téže desky nebo porovnat celou desku (či vybrané vrstvy) s jinou deskou (obr. 3).

Obr. 3 Compare Design − porovnání dvou návrhů desky. Podobně jako Compare Layers (porovnání dvou vrstev téže desky) najde rozdíly a zobrazí je. Může se jednat o dva návrhy, z nichž jeden byl modifikován, nebo o jeden a tentýž návrh v různých formátech výstupních dat (Gerber, IPC-2581 nebo ODB++)

Užitečná je zejména druhá možnost, kdy se porovnávají rozdíly v návrhu desky v průběhu času, varianty návrhu nebo i výstupní data stejné desky v různých formátech (Gerber vs. ODB++) apod.

Numerické porovnání umožňuje porovnat souřadnicový netlist dané desky s externím netlistem ve formátu IPC-356.

Za tím účelem vytvoří program z dodaných dat desky netlist v podobě seznamu souřadnic navzájem propojených měděných objektů (spoje, pájecí plošky, via otvory), který lze převést do souboru IPC-356. Netlist formátu IPC-356 je standardní výstupní soubor generovaný v programu pro návrh desek používaný pro testování desky (je také souřadnicový) – viz [1]. Porovnání těchto dvou netlistů je jediná možnost, jak se ujistit, že deska v návrhovém programu je stejná jako deska reprezentovaná výstupními daty (Gerber atd.) a která z nich bude nakonec vyrobena [2].

Funkce v této sekci (Návrh desky a kontrola s ohledem na výrobu) mají za úkol optimalizovat data desky a zkontrolovat je s ohledem na možný vznik problémů při výrobě.

Povel pro vyčištění desky (Cleanse Data) odstraní nadbytečné plošky mědi, jako jsou duplicitní, nepoužité, překryté měděné plochou, menší než vrtání či mezikruží, přičemž také převede kreslené polygony na rastrové. Další povely detailně zkontrolují data desky − mezery mezi měděnými objekty, mezikruží u pájecích plošek a via otvorů, nejmenší rozměry měděných entit (šířka spoje, mezera, vzdálenosti atd.), ostré rohy zalomení a úzké štěrbiny plošných spojů kvůli podleptání, termální odlehčení v napájecích vrstvách, potisk, nepájivou masku a vrtání. Kontroly se také zabývají vlastními plošnými spoji, takže najdou i nedokončené spoje (antény) nebo zkraty.

Další funkce programu umožňují napojení na systém, v němž byla deska navržena (PADS, Allegro, Orcad, Xpedition), pro možné vzájemné propojení (cross-probing) a také provádět celkovou kontrolu dat desky (Streams Editor).

Zmíněná kontrola je zřejmě nejpoužívanější funkcí programu DFMStream, protože umí najednou projít data desky (celé či vybraných vrstev) vybráním kontrolovaných veličin a zadáním jejich hodnot. Program potom vypíše seznam nalezených problémů. Protože kontroly mívají různou povahu, je možné si jich předdefinovat více a pak je spustit jedním kliknutím.

Pod Report spadají dvě funkce − Design Analyzer a Copper Area. První porovnává parametry navržené desky s možnostmi vybraných výrobců holých desek, které si uživatel předdefinuje. Cílem je rychlé nalezení vhodného výrobce, který bude schopen danou desku vyrobit. Druhá funkce vypíše hlášení o celkové ploše mědi na desce jako orientační údaj, který je dobré výrobci holé desky dát.

Funkce Error Explorer umožňuje vyhledávat a zobrazovat problémy nalezené jednotlivými částmi programu a přidat na desku značky označující problematická místa.

Program DFMStream je jednou ze sestav programu CAM350. To znamená, že kromě popsaných možností kontroly desky plošných spojů (Analyze) zahrnuje i řadu dalších funkcí potřebných pro přípravu dat pro její výrobu. DFMStream je výkonným nástrojem s jednoduchým ovládáním pro kontrolu dat navržené desky ještě před její výrobou a osazováním. Návrháři umožňuje zkontrolovat a upravit desku ještě před odesláním výrobci, což je bezesporu výhodnější než ji upravovat později. V rukách výrobce holých desek umožňuje tento program analyzovat dodaná data a odhalit možné problémy ještě před zahájením přípravy výroby.