O předním evropském výrobci DPS – firmě SOMACIS z Itálie – jsme se již zmiňovali v jednom z předešlých vydání časopisu, a to v souvislosti s pájením BGA s roztečí vývodů 0,2 mm. SOMACIS PCB Industries je divize firmy SOMACIS Group, která se věnuje výrobě a komerčnímu použití desek plošných spojů. Jelikož většina jimi vyrobených desek představuje technologicky velmi náročné DPS pro telekomunikační zařízení, je i jejich výroba na špičkové úrovni. V tomto článku zmíníme ty nejzajímavější příklady pokročilých technologií, které při výrobě DPS používají.

Zvyšující se požadavky na miniaturizaci DPS vedou návrháře desek ke vkládání via otvorů přímo do pájecích plošek SMT součástek, včetně BGA. Tímto způsobem se realizují dvě věci najednou – via otvor zajistí vodivé spojení mezi vrstvami desky, zatímco pájecí ploška umožní připojení vývodu součástky. Výhodou tohoto řešení je zmenšení potřebné velikosti desky spojené s uvolněním získaného prostoru pro položení plošných spojů. Nevýhodou je vznik možných problémů se spolehlivostí osazené desky. Toto řešení není vhodné pro BGA součástky, které vyžadují ploché a celistvé pájecí plošky.

Když je v pájecí plošce SMD součástky otvor, potom se může stát, že se určité množství lepidla dostane při osazování i do otvoru a způsobí špatný spoj, čímž se ovlivní spolehlivost připojení vývodu. Podobně při pájení se část pájky vtahuje do otvoru, čímž se opět ovlivní kvalita spoje. Vyplnění via otvoru zabrání popsanému problému s kvalitou spoje. K tomuto účelu se používají dvě metody vyplnění otvoru, které ale nejsou navzájem alternativní: vyplnění via otvoru mědí (copper via fill) nebo zakrytí via otvoru (capped via).

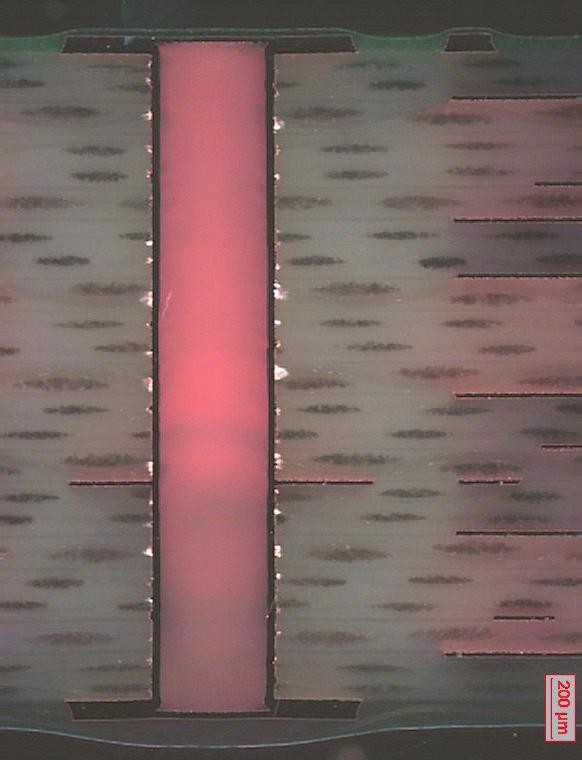

Obr. 1 Via se zakrytým otvorem

Technologie vyplnění prokovu mědí (copper via fill) vyžaduje nanesení určitého objemu mědi do otvoru navíc. Jelikož přídavné nanášení mědi do otvoru ovlivňuje i tloušťku pájecí plošky, nemůže se otvor vyplnit mědí tak, aby na svém konci vytvořil úplně rovný povrch s pájecí ploškou – místo toho tam je vždy malý důlek a perfektně rovný povrch nemůže být garantován.

Některé SMD součástky nevyžadují u pájecí plošky rovinu, jiné naopak ano. Ve druhém případě je zakrytý via otvor (capped via) jedinou možností, jak toho dosáhnout. Technologie zakrytého via otvoru vyžaduje, aby otvor byl vyplněn epoxy materiálem a potom na jeho konci pokoven (obr. 1). Tímto způsobem je vytvořena měděná, velmi tenká vrstva, která zakryje otvor a je současně přidána k pájecí plošce. Výhodou je ochrana via otvoru, který zajišťuje propojení mezi vrstvami desky a perfektně rovný povrch pájecí plošky, který umožňuje bezproblémové připájení povrchové součástky.

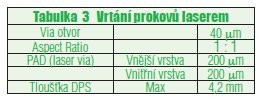

Tabulka 1 Zakryté via otvory

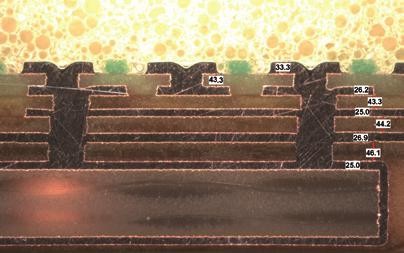

Technologie zakrytí via otvoru může být také použita i pro pohřbené via otvory (buried via), kde normálně hrozí nebezpečí, že jejich pokovení může být napadeno mikroskopickými trhlinkami v rozích. Ty jsou důsledkem způsobu výroby pohřbených prokovů u DPS. Vyplnění pohřbených prokovů epoxy materiálem a pokovením jeho vyplněných konců se tento problém eliminuje. Navíc tento postup dodá pohřbeným otvorům robustnost a tím i větší spolehlivost celé desky.

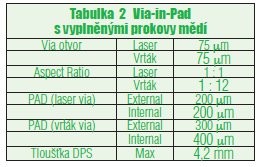

Tabulka 2 Via-in-Pad s vyplněnými prokovy mědí

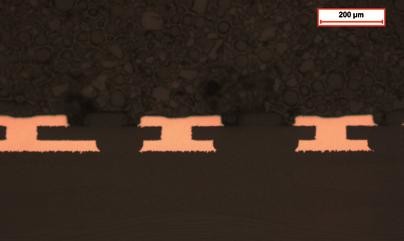

Obr. 2 Mědí vyplněné mikrovia (laser)

Vyplnění via otvoru mědí již bylo zmíněno v souvislosti s via-in-pad, ale stejně tak je možné tuto technologii využít pro samostatné via otvory. Vyplněním prokovu se může zmenšit jeho velikost při dodržení potřebných parametrů, takže se používá u velmi hustých DPS, kde rozměry plošných spojů i via otvorů musí být co nejmenší. Tato technologie umožňuje realizovat naskládané via otvory (stacked vias), prokovy s lepšími termálními a proudovými vlastnostmi. Všeobecně platí, že vyplněné prokovy garantují vyšší spolehlivost DPS.

Obr. 3 Naskládané mikrovia vyplněné mědí

Tabulka 3 Vrtání prokovů laserem

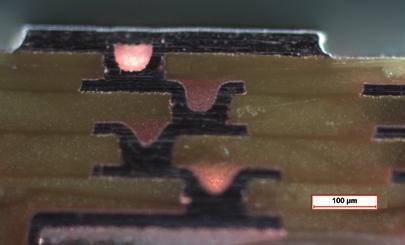

Obr. 4 Slepý a pohřbený prokov (100 μm)

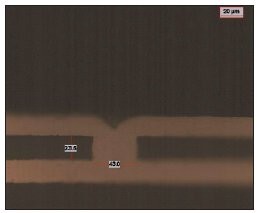

Vrtání otvorů laserem se typicky používá k výrobě slepých a pohřbených via otvorů (blind/burried vias) s velmi malými rozměry. Firma SOMACIS pro vrtání používá zařízení založené na Yag diodách a CO² technologiích. Vrtání laserem vyžaduje určité znalosti a zkušenosti v seřizování stroje, jeho údržbě a v práci se zařízením během vrtání, aby se předešlo přílišné erozi materiálu (dielektrika i mědi), které není přímo předmětem vrtání. Firma SOMACIS byla jedním z prvních výrobců DPS, který začal používat vrtání laserem a vypracoval si v této technologii přední pozici, když je nyní schopen vrtat otvory o průměru 40 μm.

|  |

| Obr. 5 Prokov (laser) 40 μm | Obr. 6 Kontrola desky s BGA |

Tabulka 4 Možnosti pro BGA

Firma SOMACIS má znalosti a možnosti, které jí umožňují vyrobit DPS i s těmi nejnáročnějšími požadavky pro BGA součástky. V laboratořích se jim již podařilo úspěšně vyrobit desku pro BGA s roztečí 0.3 mm, které překračují stávající požadavky na SMD součástky.