Pouzdra typu BGA (Ball Grid Array) s roztečí pinů pouhých 0,4 mm vyžadují velkou pozornost při návrhu desek s plošnými spoji a dodržení přesných konstrukčních parametrů. Jedině tak je možné dosáhnout spolehlivého provozu a dobrých vlastností. Ve skutečnosti pak hlavní rozdíl návrhu mezi 0,4 a 0,5 mm obvody spočívá především v okolí pájecích plošek a v izolačních mezerách mezi piny pod procesorem.

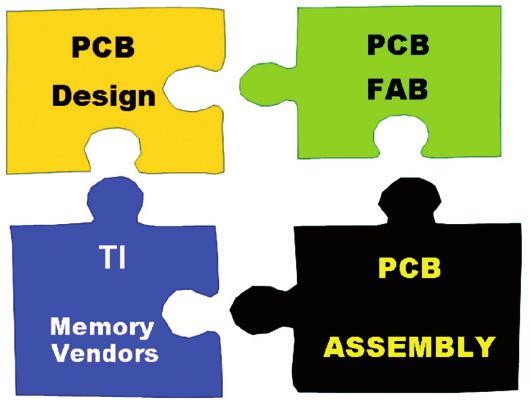

Návrh desek s plošnými spoji pro obvody s uvedenou roztečí je obvykle vázán na týmovou práci. Úzká spolupráce a dobrá komunikace mezi výrobcem obvodů, návrhářem DPS a výrobcem desky je pro dosažení žádaných vlastností obvykle hlavní podmínkou.

Obr. 1 Procesor OMAP35x (dole) a PoP paměť (nahoře) na DPS

Zásadní vliv na kvalitu a spolehlivost celého zařízení mají především tyto faktory: návrh pájecích plošek, provedení prokovů (VIP), návrh šablony, požadavky na pájecí pastu, aplikace pájecí pasty a proces reflow. Tato aplikační zpráva poskytuje referenční zdroj informací pro pochopení současných návrhových pravidel. Důrazně však doporučuji zkontaktovat všechny dodavatele a před zahájením návrhu provést celkové zhodnocení a optimalizaci procesu.

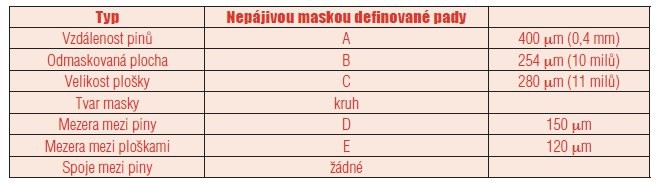

Následující článek se zaměřuje na návrh desek s plošnými spoji pro procesory OMAP35x, s rozestupem BGA pinů 0,4 mm na spodní straně a 0,5 mm na horní straně, pro osazení paměti. Praktické zkušenosti ukázaly, že kvůli extrémně malé rozteči je návrh DPS tím nejdůležitějším aspektem celého PoP uspořádání. Také ne všichni výrobci vůbec podporují osazení tak malých obvodů na desku, stejně jako paměti přímo na procesor.

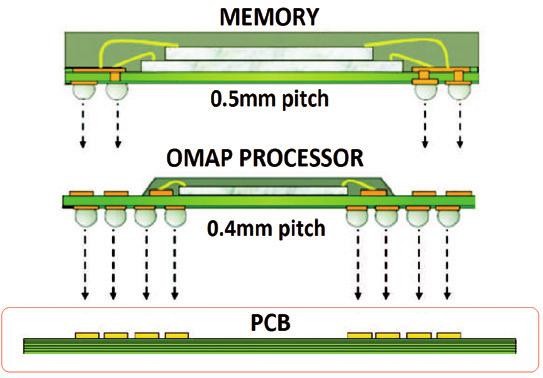

Obr. 2 Návrh DPS: téma tohoto článku

Na obr. 2 je dobře vidět umístění obvodu s roztečí pinů 0,4 mm na desku s plošnými spoji a odpovídající paměti s roztečí pinů 0,5 mm přímo na procesor.

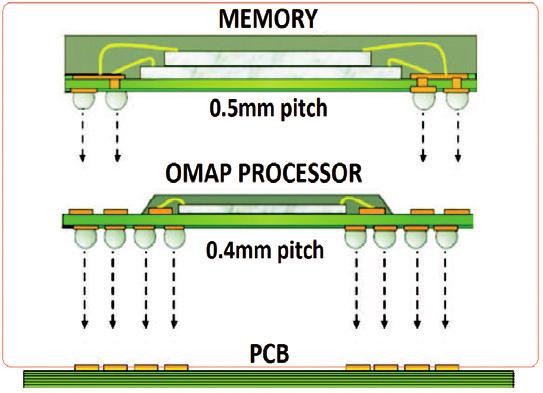

Obr. 3 Osazení obvodů: téma navazujícího článku

Tato kapitola se zaměřuje na samotné BGA pouzdro a spoje, umístěné bezprostředně pod obvodem. Nejsou zde zahrnuty všechny aspekty návrhu obvodu a ani se nejedná o diskuzi o využití vhodného návrhového nástroje.

Vzhledem k velmi malému množství dostupných informací, je návrh desek s plošnými spoji pro pouzdra typu BGA s roztečí pinů 0,4 mm a menší poměrně náročný proces. V mnoha případech se můžeme setkat i s tím, že výrobní technologie pro tyto obvody jsou považovány za firemní tajemství a při jejich využití je nutné podepsat tzv. NDA dohodu (nondisclosure-agreement). Proto jsou informace uvedené v tomto dokumentu poměrně jedinečné a při příchodu další technologie mohou poměrně rychle zastarat.

Jelikož se jedná o rychle se rozvíjející technologii, je obvykle nutné strávit poměrně dost času čtením velkého množství článků, dokumentů a prezentací firem, aby v závěru bylo možné zvážit všechny aspekty návrhu uvedených desek s plošnými spoji.

Již v minulosti, kdy byla představena pouzdra s roztečí pinů 0,5 mm, bylo uvedeno, že obvyklá návrhová pravidla již nelze na tak malé obvody použít a byly tedy vydány aktualizované pokyny. S představením obvodů BGA s roztečí pinů 0,4 mm se celý proces opakuje a opět jsou dostupná zcela nová návrhová pravidla. Společnost Texas Instruments z toho důvodu vyrobila vývojový kit (EVM), označený jako BeagleBoard.

Jelikož BeagleBoard přináší praktickou ukázku aplikace vhodných návrhových postupů, budeme na něj odkazovat i v dalších částech tohoto článku. Zájemcům jsou pak na webové stránce http://beagleboard.org dostupné i příslušné výrobní Gerber soubory, které se mohou stát neocenitelným referenčním zdrojem informací při návrhu finálního produktu. Rovněž vám doporučuji vyhledat si na internetových stránkách http://beagleboard.org aktualizovanou verzi tohoto dokumentu, stejně jako příslušnou další technickou dokumentaci k obvodům OMAP35x na webu TI, především v části aplikačních poznámek.

Zároveň doporučuji vyrobit si i vlastní prototyp, umožňující základní experimentování, a až poté přejít k návrhu a sériové výrobě finálního zařízení. Alespoň v čas zjistíte, zda váš dodavatel zvládá osazení těchto obvodů nebo zda je nutné poohlédnout se po jiném, s lepším vybavením. Hlavně však nezapomínejme na zmíněnou úzkou spolupráci mezi jednotlivými dodavatelskými subjekty, které se podílejí na návrhu, výrobě a osazení desek.

Úspěšný návrh, výroba a osazení desek obvody s malým rozestupem pinů je výsledkem týmové spolupráce. Není nutné trávit návrhem desky dlouhé dny či týdny. Mnohem výhodnější a v řadě případů jde dokonce o nutnost, je spolupráce více lidí a rozdělení celého procesu do několika menších částí. Takový přístup samozřejmě vyžaduje pečlivou koordinaci a to od prvotního výběru komponent, až po finální montáž a sériovou výrobu.

Typický návrhový tým je složen ze čtyř různých členů, zastupujících čtyři hlavní kroky v návrhu produktu, kterými jsou: výběr dodavatele a součástek (obvodů, pasivních a mechanických prvků), návrh DPS, výroba a nakonec osazení DPS. Samozřejmě je obvyklé, že v každém kroku je zastoupeno i více členů, neboť někteří členové mohou být v rámci své kvalifikace součástí i více výrobních procesů.

Výhodou týmové spolupráce je, že každý z jeho členů přináší své vlastní zkušenosti a má své připomínky k návrhu, ze kterých se ve výsledku složí finální úkol. V praxi se pak stává, že jsou k dispozici i protichůdné názory, z čehož mohou vznikat různé konflikty. Ty je však bezpodmínečně nutné řešit ještě před zahájením samotného návrhu či výroby. Nevyřešené konflikty mohou mít v nejlepším případě za následek nevhodně provedený návrh, v tom horším pak nefunkční zařízení a zbytečně ztracený čas a peníze. Neustálá komunikace je tedy klíčem k řešení konfliktů a každý z nich musí být řešen ve smyčce.

Proto vám také hned v úvodu doporučuji – seznamte se se všemi členy svého týmu a ujistěte se, že jsou schopni docházet na časté schůzky po celou dobu návrhu a výroby zařízení. Nejen že tím ušetříte svůj čas, ale také peníze a to je dnes, ve stále silnějším konkurenčním boji, to nejdůležitější.

Cena za výrobu desek s plošnými spoji se u jednotlivých výrobců i řádově liší. Přesto však existují dva klíčové parametry, které je dobré mít při volbě vhodného dodavatele na paměti:

1) dobrá zkušenost s předchozí výrobou s touto roztečí a

2) objem vyráběných desek.

Nejen při návrhu, ale především pak při výrobě desek s plošnými spoji ve velkých objemech je možné snížit kusovou cenu na minimum. Nicméně, nižší cena nemusí být dokladem velkého výrobního objemu. Hlavním znakem je cena menších objemů a prototypové výroby, která v případě, kdy se výrobce zaměřuje na velké objemy, bývá výrazně vyšší.

Obr. 4 PoP je výsledkem týmové spolupráce

Také není špatné projít si různé diskuze a krátké články, které je možné k velkým a zaběhlým výrobcům snadno najít. V řadě případů z nich můžeme například zjistit, že výrobce používá již dávno zastaralá konstrukční pravidla a nástroje, kvůli čemuž mají jeho nabídky poměrně vysoké ceny a to i v případě dnes již standardních technologií. V tom nám pak nabídne poměrně vysokou cenu i v případě větších sérií. Věnujte tedy chvilku času a podívejte se na zkušenosti jiných zákazníků.

V případě BGA obvodů s malou roztečí pinů je nutné, aby použitý návrhový nástroj (CAD) zvládal použití tzv. slepých a pohřbených prokovů, stejně jako umístění pinu přímo na prokov. Kromě toho si ověřte, že váš návrhový systém umí použít malé, tzv mikro-prokovy a signálové spoje směruje do vnitřních vrstev desky. Většina návrhových systémů takové možnosti podporuje prostřednictvím nastavení parametrů a volby třídy přesnosti. Navíc většina prodejců návrhových nástrojů nabízí různá specializovaná školení, zaměřená právě na návrh desek pro velmi výkonná zařízení a BGA obvody s malou roztečí. Zkuste se s nimi domluvit a rovněž je přidat do svého konstrukčního týmu.

Správný návrhový nástroj by měl také pomoci s tzv. DFM kontrolou. Každá CAD platforma je však jiná a má jiné možnosti, proto se o tomto tématu není možné zmiňovat nějak podrobněji. Vždyť jen systém Altium má pro popis části, věnující se kontrole návrhu desky, vyčleněných více než 119 stránek. Proto zde mohu jen doporučit, seznamte se se svou CAD platformou a prostudujte si možnosti kontroly a testu, které lze aplikovat na hotový návrh desky s plošnými spoji. Naučte se používat nástroje, které vám mohou při návrhu pomoci.

Jedno z nejčastějších témat stížností návrhářů, pohybujících se kolem návrhu obvodů s malou roztečí pinů, je právě použití metrického systému. Důvod je přitom jednoduchý, většina návrhářů je zvyklá používat anglický systém jednotek a tomu odpovídající návrhová pravidla. Ale která z hodnot je jednodušeji zapamatovatelná: 0,0033" nebo 83 μm? Proto se doporučuje přepnout návrhový systém do mikrometrového (μm) rastru a jednoduše se tak zbavit čísel, využívajících až čtyři desetinná místa (v případě malých prvků, obvykle uváděných v anglickém systému).

Většina výrobců desek s plošnými spoji má k dispozici tabulku, která definuje limitní hodnoty pro vrtačku a určuje nejmenší šířku spoje/mezery a dalších hodnot. Často také existují různé limity v závislosti na základních vlastnostech dané desky. To znamená, že návrhář je v cíli postaven před celou řadu omezení, ze kterých musí tvořit a zvažovat využití kompromisů. Než tedy začnete s návrhem, vždy se poraďte se svým dodavatelem desek, prokonzultujte základní omezení a výrobní možnosti. Zároveň mějte stále na paměti, že se blížíte k hranici výrobních možností daných zařízení, a proto je obvyklé, že výrobní náklady stoupají úměrně vašim požadavkům. Pro příklad si uveďme základní technologické schopnosti smyšleného výrobce:

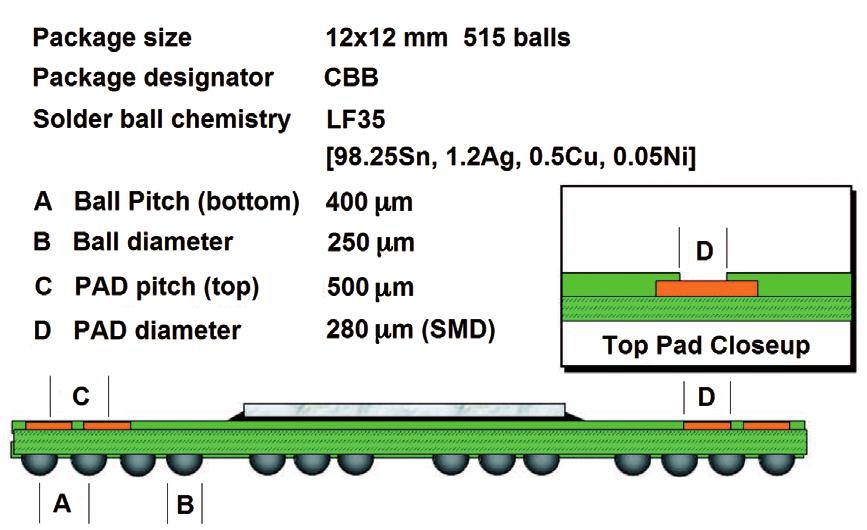

Obr. 5 OMAP35x – Detailní specifikace pouzdra CBB

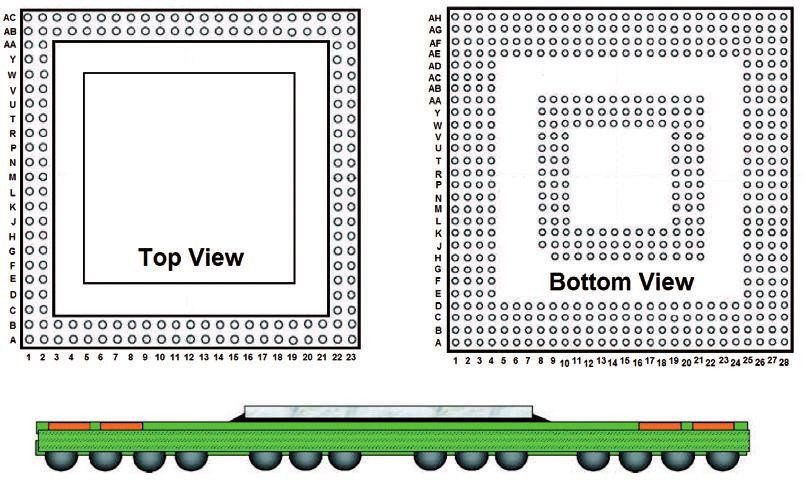

Obr. 6 OMAP35x – CBB pouzdro

Standardní technologie – představuje obvykle střed výrobních možností a tomu také odpovídá nízká výrobní cena. Tato technologie nijak neposouvá mezní hranice použitých zařízení. U konkrétního výrobce se tedy může jednat o minimální šíři spojů/mezery v hodnotě 3 mil, 4 mil pro prokov a 10 mil pro pájecí plošky.

Technologie s vysokou výtěžností – nižší výrobní přesnost poskytuje více prostoru pro cenu. Nižší výrobní náklady vedou k nižší kusové ceně produktu a tedy i vyšším výnosům. Například stejný dodavatel jako v předchozím případě uvádí pro desky s vysokou výtěžností jako minimální šíři spojů hodnotu 4 mil, 4 mil pro prokovy a opět 10 mil pro pájecí plošky. Taková deska však může mít za stejnou cenu i víc vrstev a být větší.

Technologie technického rozvoje – ta skutečně tlačí na výrobní schopnosti daného dodavatele a využívá mezní hodnoty používaných zařízení. V konkrétním případě se může jednat například o minimální šíři spoje a mezery pouhých 2,5 mil, pak 3 mil na prokov a 9 mil pájecí plošky.

Hlavním přínosem technologie PoP je eliminace vysokorychlostních a symetrických linek mezi procesorem a pamětí. Rychlé datové a řídicí signály již nemusí být vedeny zpod procesoru, což je velmi výhodné jak z hlediska úspory času, tak i snížení počtu vrstev desky s plošnými spoji. Také se nám tím ovlivňuje velikost prokovů a samozřejmě i rozvržení jednotlivých vrstev desky s plošnými spoji. Technologie PoP je tedy zajímavá OEM technologie, která má stále otevřenou budoucnost.

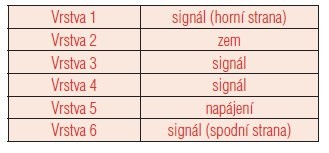

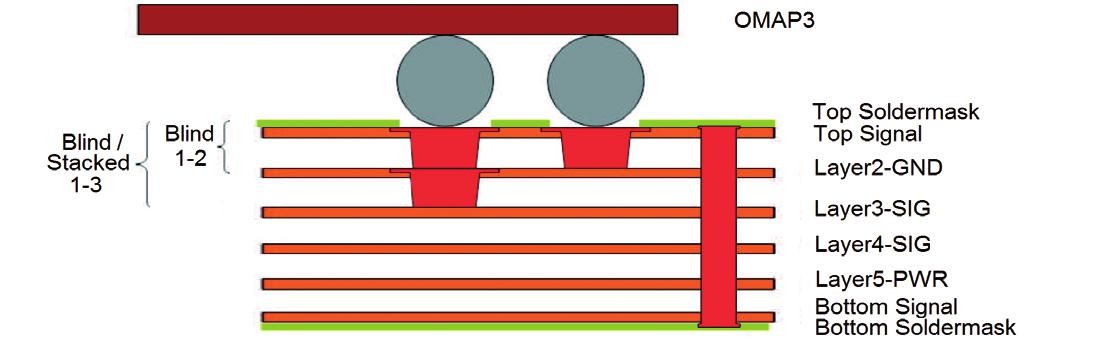

V případě PoP je možné použít obvyklé uspořádání 6 vrstev desky a to bez nutnosti použití pohřbených prokovů. Například i v případě BeagleBoard byla použita relativně jednoduchá a běžná technologie. Přitom existuje několik doporučení pro využití vrstev, popsaných níže, která byla použita právě i v případě BeagleBoard. Výhodou následujícího uspořádání je možnost umístění hodinových a relativně vysokorychlostních signálů mezi plochy s potenciálem společné země, což pomáhá i jejich stínění.

Rovněž je však dobré zvážit provedení obvodu a uspořádání jeho pinů. Správné rozvržení a přísné dodržování hraje klíčovou roli ve správné funkci PoP designu.

V této kapitole se zaměříme na rozměry a základní parametry procesorů OMAP35x, které se nám budou hodit v dalším textu.

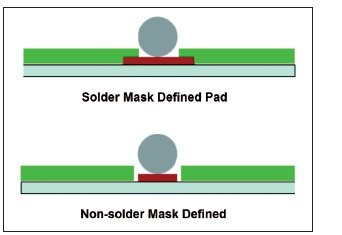

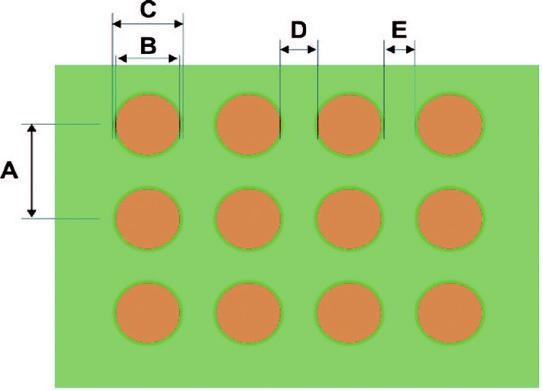

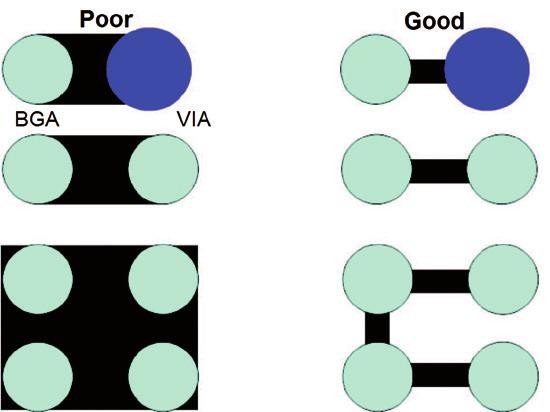

Důležité je pochopit rozdíly a především výhody/nevýhody dvou základních typů pájecích plošek. Na obr. 7 jsou oba typy uvedeny, jedná se o nepájivou maskou vymezené (SMD) a naopak nevymezené (NSMD) pájecí plošky.

Obr. 7 Pájecí plošky vymezené a nevymezené nepájivou maskou

Průmyslové studie spolehlivosti desek prokázaly, že typ NSMD je vhodný pro většinu aplikací s obvody BGA do rastru 0,5 mm. Nicméně při rastru 0,4 mm je v tomto případě již problém s přístupem k jednotlivým pinům.

Stejného výsledku se podařilo dosáhnout i při praktických pokusech s deskou BeagleBoard a obvody OMAP35x EVM, kde se při použití NSMD zvýšila pravděpodobnost vzniku zkratu mezi jednotlivými piny a hrozil vznik tzv. cínových můstků. Důvodem byla samozřejmě nedostatečná šířka nepájivé masky mezi piny a snadné spojení díky vzlínání cínu. Z toho důvodu jsme nakonec přistoupili k typu SMD, což se nakonec ukázalo jako vhodné řešení, bez vzniku nežádoucích cínových můstků.

Ovšem přesto stále doporučuji, poraďte se s vaším výrobcem desek s plošnými spoji a obsluhou osazovací linky, jaké oni mají zkušenosti a který typ pájecích plošek preferují. Samozřejmě ještě před tím, než přistoupíte k finálnímu návrhu DPS. Postupem času pak i vy získáte určité zkušenosti a představy o technologii osazování BGA obvodů s roztečí pinů 0,4 mm.

Poznámka: Na základě našich zkušeností s oběma typy pájecích plošek na desce BeagleBoard a OMAP35x EVM doporučujeme používat první typ, tedy nepájivou maskou definované pady.

Následující řádky jsou souhrnem základních doporučení a vznikly na základě celé řady jednání jak s výrobci desek s plošnými spoji, tak dodavateli, zajišťujícími osazení BGA čipů. Jedná se samozřejmě stále o obvody BGA typu OMAP35x s roztečí pinů 0,4 mm/400 μm a cínovými kuličkami. Na obr. 8 je uveden příklad horní vrstvy desky s plošnými spoji a prokovení do druhé vrstvy.

Obr. 8 Doporučený motiv pro 0,4 mm rozteč – horní vrstva

V případě 0,4 mm není na desce dostatek prostoru pro umístění alespoň 3 milů nepájivé masky, zabraňující vzniku cínových můstků mezi piny. Z toho důvodu jsou také všechny piny, kromě vnější řady, vedeny do nižší vrstvy s využitím uvedené VIP technologie. S touto technologií bylo v případě desky BeagleBoard potřeba jen šest vodivých vrstev.

V případě návrhu BeagleBoard je průměr pájecích plošek shodný s průměrem cínových kuliček na obvodu. V konkrétních číslech jde o průměr 280 μm (11 milů) pro pájecí plošku, která je maskou omezena na 254 μm (10 milů).

I s tímto uspořádáním je na desce stále dostatečné množství prostoru jak pro nanesení pájecí pasty, tak i oddělení jednotlivých pinů navzájem a zabránění tak možnému zkratu. Více informací o dalších parametrech, které mají vliv na správné osazení obvodu, je dostupných v dokumentu „Pokyny pro osazování DPS pro 0,4 mm PoP pouzdra, část II“ [2].

Pokud potřebujeme umístit na jednu desku větší množství obvodů v BGA pouzdrech a navíc z obou stran, není dobré je umísťovat přímo pod sebe. Při nárůstu teploty v peci při osazování jednoho obvodu totiž hrozí uvolnění druhého nebo minimálně poškození jeho pinů.

Obr. 9 Více obvodů v BGA pouzdrech není dobré osazovat přímo pod sebe

Několik nezávislých studií, včetně jedné zde uvedené, navíc prokázalo, že opakovaný pájecí cyklus snižuje úroveň spolehlivosti desky (tzv. BLR), pokud jsou na ni umístěny dva BGA obvody přímo pod sebou. Samozřejmě se to týká především velkých obvodů. Pokud jsou na desce například malé BGA čipy umístěny proti velkému BGA nebo QFN čipu, nejsou jejich piny přímo pod sebou a deska se chová jako by byla pouze s jedním obvodem.

Obr. 10 Pokud je na desce větší množství BGA čipů, nesmí se přímo překrývat

Další informace k tomuto tématu je možné nalézt v části Jednostranné a oboustranné pájení (5.4), Manuálu pro osazování polovodičových součástek od společnosti NEC (http://www.necel.com/pkg/en/mount).

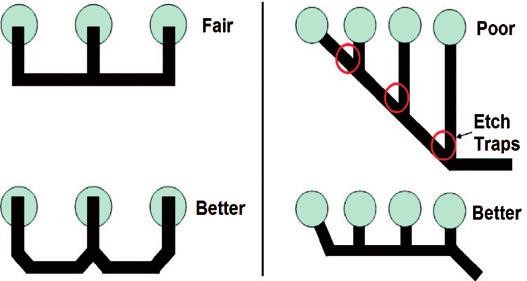

Podmínkou každého návrhu desky s plošnými spoji je ujištění se, že spoje a prokovy neodvádějí příliš mnoho tepla od pájecích plošek. To znamená, že při návrhu je v okolí pinů dobré používat především zdravý rozum. U tenkých spojů je však naopak nutné dávat pozor na možný vznik podleptání.

Obr. 11 Správné vedení spojů od pájecích plošek

Malá BGA pouzdra nemají na svých pinech příliš mnoho pájky, a proto je obzvláště důležité kvalitní a přesné prohřátí. Správné vedení spojů a malý odvod tepla je možné zkontrolovat i podle tří základních doporučení:

Obr. 12 Správné vedení spojů od pájecích plošek a prokovů

Procesory OMAP35x mají relativně nízký vlastní příkon, takže tenké spoje v jejich případě nejsou problémem.

Jednou z hlavních výhod umístění paměti přímo na procesor je odstranění složitého, drahého a náročného vedení vysokorychlostních datových linek od procesoru k paměti. Takto je celé propojení provedeno zcela automaticky, během výrobního cyklu, pouhým osazením paměti na horní část procesoru.

Na desce BeagleBoard jsou, vyjma vnějších pinů, všechny piny vedeny s VIP technologií. Ačkoli se dlouhou dobu jednalo o obávanou a drahou technologii, nedávné studie a praktické pokusy vyloučily všechny diskutované problémy. V současné době se tak naopak jedná o dominantní technologii, používanou na deskách s vysokou hustotou spojů, kde jako jediná přináší cenově efektivní alternativu ke klasickým a tzv. „vycentrovaným prokovům“.

Obr. 13 Příklad vedení prokovů na desce BeagleBoard

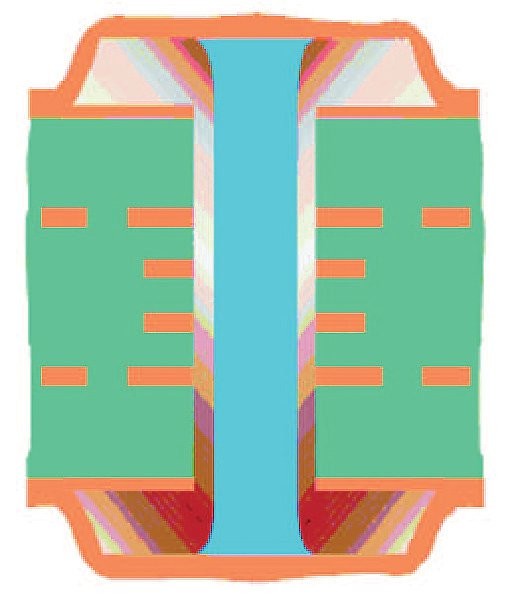

Technologií VIP se prokovy umísťují přímo do středu pájecích plošek. Jedinou nevýhodou je nutnost použití dalšího technologického kroku, spočívajícího v utěsnění prokovů. Jinak v nich totiž hrozí rozpínání plynů a vznik defektů či dutin. Pro desku BeagleBoard byly použity prokovy plněné epoxidem.

Nutno však dodat, že v případě BeagleBoard byly použity prokovy pouze z jedné strany, tzv. slepé prokovy, spojující horní a následující 1. nebo 2. vrstvu. Prokovy, které vedou do 3. vrstvy, jsou již skládané. Jinak na desce nebyly použity žádné pohřbené prokovy a všechny jejich otvory byly vytvořeny s pomocí laseru.

Deska BeagleBoard využívá slepé prokovy s průměrem 6 milů, které jsou vyráběné laserem.

Laserové prokovy jsou obvyklé u zesíleného materiálu FR4 s tloušťkou 0,002" nebo méně. K tomuto účelu jsou dostupné jak klasické FR4 materiály, tak i materiály FR4, přímo určené pro laserové prokovy (FR4 LD – Laser Drillable), které mají jednotnější strukturu. LD materiály jsou sice o něco dražší, ale umožňují vytvořit podstatně hladší povrch hrany otvoru, který je vhodný pro snadnější pokovení a další technologické kroky.

Minimální tloušťka mědi by pro slepé, laserem vrtané otvory, měla být alespoň 0,0005", tedy podle normy IPC-6012A, třídy 2.

Po vytvoření prokovů na BeagleBoard se jako vhodný technologický krok ukázalo jejich naplnění nevodivým epoxidem. Epoxid byl přitom zvolen pro jeho shodnou tepelnou roztažnost s materiály nosné desky.

Obr. 14 Plněné prokovy u pinů pod BGA

Jakmile dojde k naplnění prokovů epoxidem, je potřeba zajistit jejich zarovnání s povrchem desky a pájecí ploškou. Výsledkem je rovný měděný a následně pozlacený pin s prokovem, který nijak nebrání osazení součástek. Hlavními výhodami VIP technologie je tedy vyšší hustota prvků na desce a lepší podpora osazení součástek.

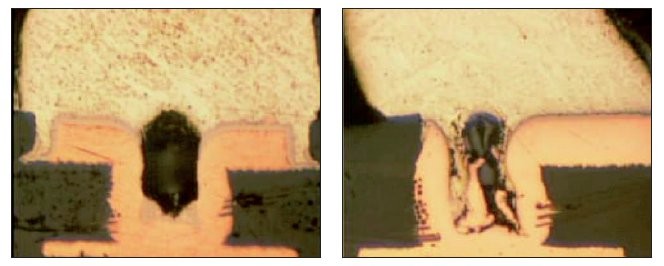

Jedinou podmínkou je, že pod obvodem musí být všechny prokovy buď plné, nebo zakryté, jinak při jejich zahřátí hrozí vznik vzduchových bublin a nedokonalého spoje. Příklad takové situace je dobře vidět na obr. 15, kde prokov na obrázku vpravo zůstal prázdný. Výsledkem je odchýlení celé pinové kuličky vlivem rozpínání plynů, obsažených v dutině prokovu.

Obr. 15 Srovnání plného a prázdného prokovu

V případě BGA pouzder a technologie VIP důrazně doporučuji všechny prokovy pod obvodem naplnit nebo jinak zakrýt.

Bližší informace o technologických možnostech vám samozřejmě poskytne pracovník z výroby desek s plošnými spoji ještě před tím, než začnete se samotným návrhem. Rovněž se ujistěte, že váš návrhový CAD systém podporuje požadované soubory a prostudujte si potřebné dokumentaci. V některých se můžete setkat i se situací, kdy musíte od výrobce systému získat další soubory.

Tom Hausherr z Mentor Graphics (www.pcblibraries.com) stojí za velmi dobrou prezentací, popisující několik typů prokovů a pájecích plošek. Jeho prezentaci, která je mimochodem zaměřena na metrické Pitch BGA a Micro BGA obvody, lze stáhnout z uvedených internetových stránek. Samozřejmě vám doporučuji prostudovat si i další materiály, neboť tato zpráva poukazuje pouze na tři nejčastěji používané typy prokovů.

Reference:

[1] PCB Design Guidelines for 0.4mm Package-On-Package (PoP) Packages, Part I (Texas Instruments, SPRAAV1B)

[2] PCB Assembly Guidlines for 0.4mm Package-On-Package (PoP) Packages, Part II (Texas Instruments, SPRAAV2 )