Přestože navržená deska vyhovuje všem kontrolám nastavených návrhových pravidel, nemusí to ještě znamenat, že je dostatečně správně připravena pro výrobu. Problém je v tom, že návrhová pravidla odpovídají požadavkům návrháře, nikoliv výrobce desky. Není obtížné navrhnout určité šířky spojů a jejich mezery nebo rozměry otvorů, ale může být problém je vyrobit. Komplikace při výrobě desky způsobují ale i záležitosti technologického rázu, o kterých návrhář nemusí mít vůbec tušení, např. možné podleptání spojů. Některé další problémy jsou způsobeny prostě pouze tím, že při návrhu desky nejsou jednoduše vidět, např. nedostatečně provedené termální odlehčení na napájecích vrstvách desky. A tak se stává, že navržená deska, která projde bez problémů kontrolou DRC (Design Rule Checker), není vyhovující pro výrobu.

To je také důvod, proč se zavedla kontrola navržené desky s ohledem na možné problémy spojené s její výrobou, zkráceně nazývaná DFF nebo DFM (Design For Fabrication/Manufacturing). Tuto kontrolu mají nejen všechny programy určené pro přípravu dat do výroby, jako je např. CAM350, ale i některé návrhové systémy.

Otázkou by mohlo být, proč ji mají i návrhové programy, když si výrobce může provést stejnou kontrolu sám. Tím, že DFF (DFM) kontrolu provede již návrhář, může výrobci dodat hned napoprvé správná data desky. Pokud zůstane tato kontrola pouze na výrobci, celý proces výroby se může zdržet. Některé úpravy totiž nelze udělat jinak, než zpětně v samotném návrhu desky. Tak např. výrobce nemůže dodatečně zvětšit izolační mezeru spojů, pokud v daném místě není již dostatek prostoru.

Podívejme se podrobněji na některé možné problémy spojené s navazující výrobou, které lze DFF (DFM) kontrolou najít. Jako příklad programu pro kontrolu a automatické opravy byl použit CAM350.

I když otázka šířek spojů, jejich izolačních mezer a možných rozměrů otvorů plošek se může zdát banální záležitostí, výrobce desky je limitován použitou technologií a nemůže jít přes určité meze. To platí zejména v případě rozměrů menších než obvyklých. Zbytečným problémům může zabránit jedině oboustranná komunikace návrháře s potenciálním výrobcem, která vede k vyjasnění a upřesnění technologických možností výroby.

1.jpg.jpeg)

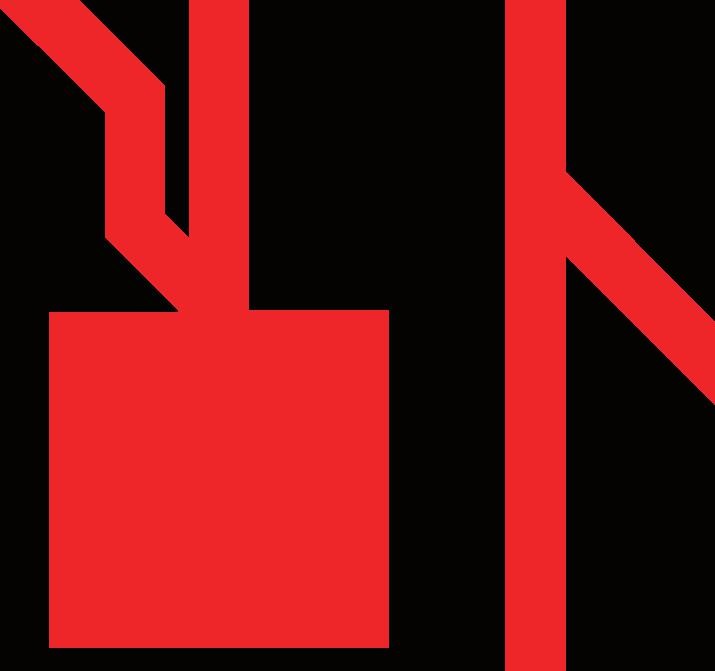

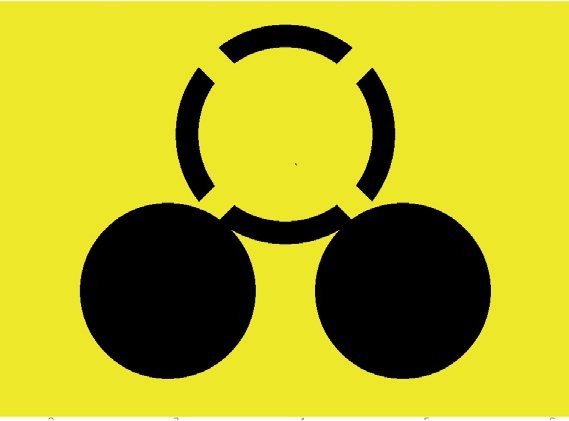

Obr. 1 Acid trap

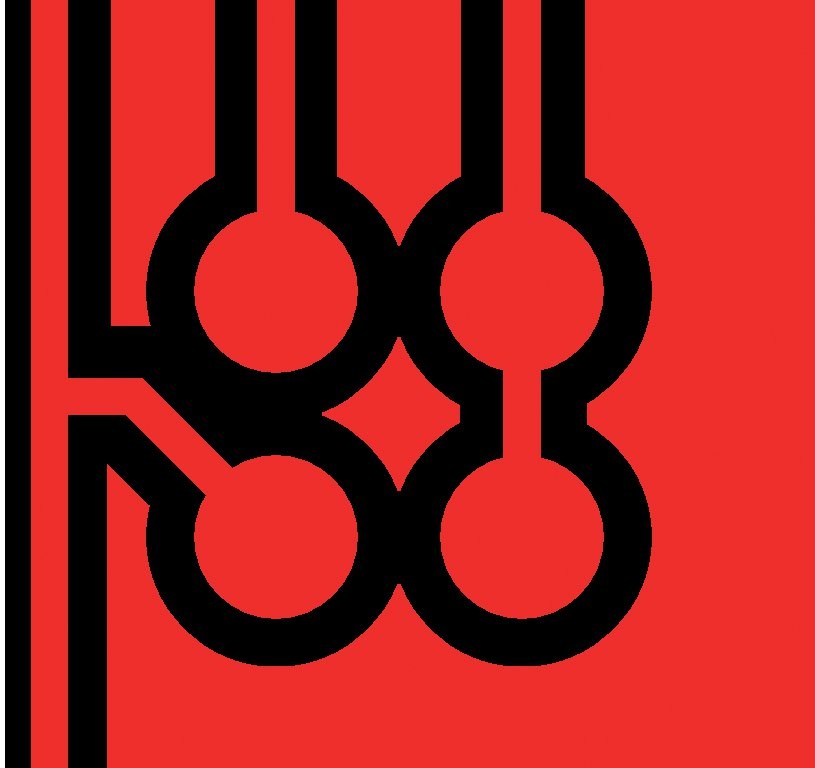

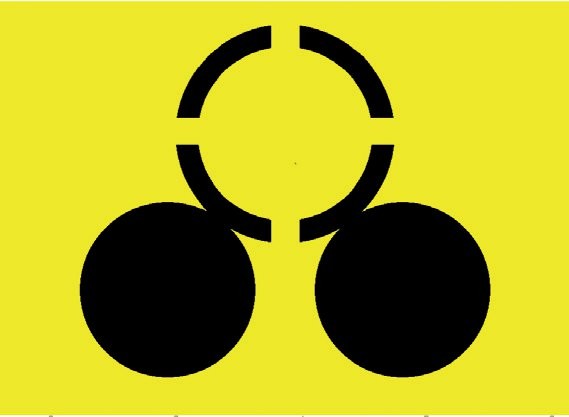

Na desce mohou být místa, kde se chemikálie používaná pro leptání udrží nějakou dobu i po opláchnutí desky a způsobí tak podleptání spoje. To je typicky případ spojů, které mezi sebou nebo s ploškou svírají úhel menší než 90° nebo případ úzkých dlouhých koutů v mědi. Čím jsou spoje užší, tím je pravděpodobnější možnost jejich podleptání. Tyto situace jsou znázorněny na obr. 1. Provedená DRC kontrola v návrhovém systému nenajde žádný problém, protože elektricky je vše v pořádku. Na obr. 2 je možné řešení, které v tomto případě automaticky provedl program CAM350.

2.jpg.jpeg)

Obr. 2 Opravená místa podleptání

Malé, úzké výčnělky mědi drží někdy na desce nedostatečně. Jejich konce se potom mohou během následujících operací odtrhnout a způsobit zkrat s okolními měděnými částmi desky. Tato situace často vzniká při automatickém vylévání mědi, kdy se rozlévaná měď neprotáhne mezi ploškami nebo spojem a ploškou apod. Na obr. 3 jsou takové výčnělky měděné plochy vidět na levé straně a uprostřed nahoře. Problémem jsou i nedostatečně velké izolované plošky jako ploška uprostřed obrázku. Takové ostré výčnělky mědi je potřeba zkrátit a zaoblit, což lze většinou provést nastavením parametrů už v návrhovém systému.

3.jpg)

Obr. 3 Copper sliver

4.jpg.jpeg)

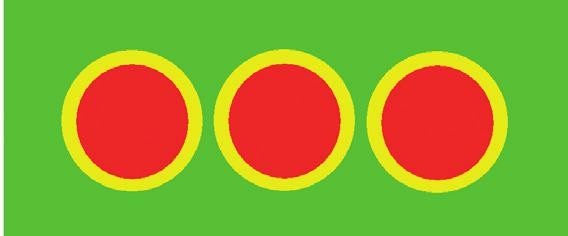

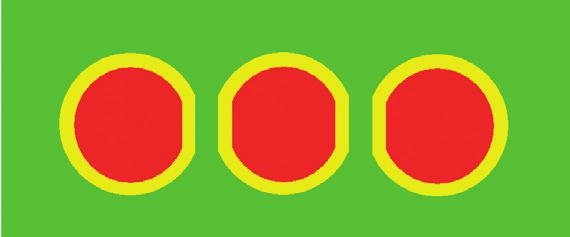

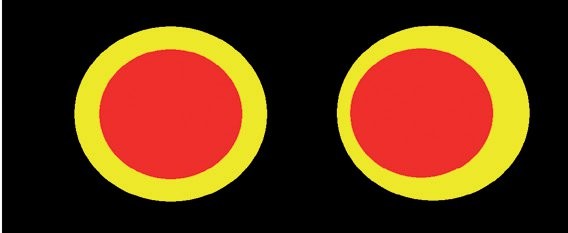

Obr. 4 Solder mask slivers

Nepájivá maska může být mezi ploškami tak zúžená, že ztrácí svůj význam (obr. 4). Její rozšíření na potřebnou velikost se provede např. odříznutím pájecích plošek tak, aby nepájivá maska mezi nimi mohla nabýt potřebných minimálních rozměrů (obr. 5). Této operaci se říká „pad shaving“ a program CAM350 ji provádí automaticky.

5.jpg.jpeg)

Obr. 5 Nepájivá maska po úpravě

Pokud je odstup nepájivé masky od pájecí plošky příliš velký, může se potom stát, že nepájivá maska nekryje dostatečně spoje procházející kolem plošky, a vzniká nebezpečí zkratu při pájení – viz obr. 6. Černá nepájivá maska nekryje spoj poblíž levé pájecí plošky znázorněné zelenou barvou. Řešením může být seříznutí nepájivé masky tak, jak to provedl program CAM350.

6.jpg.jpeg)

Obr. 6 Solder bridge

7.jpg.jpeg)

Obr. 7 Úprava nepájivé masky

8.jpg)

Obr. 8 Starved thermal

Termální odlehčení v podobě plošky napojené na měděnou plochu přes několik (obvykle 4) krátkých spojů generují návrhové systémy automaticky, pokud zjistí, že daný vývod je připojen do napájecí vrstvy nebo měděné plochy. Může se ale stát, že jeho vodivé spoje jsou natočeny k izolačnímu otvoru tak blízko, že elektrické napojení ztrácí svůj smysl. To je patrné na obr. 8, kde jsou dva ze čtyř přivaděčů blokovány jinými otvory v měděné ploše (žlutá barva). Oprava v CAM350 spočívá v pootočení terčíku (obr. 9).

9.jpg)

Obr. 9 Oprava pootočením terčíku

Mezikruží vznikne vrtáním v pájecí plošce nebo via otvoru. Jedním problémem mezikruží je jeho nedostatečná velikost, druhým pak posunuté vrtání vůči plošce. Minimální možná velikost mezikruží je dána technologickými možnostmi výrobce. Tuto velikost ale nelze použít pro pájecí plošky, protože mezikruží umožňuje připájet vývod součástky.

10.jpg)

Obr. 10 Mezikruží plošky

Posunutí vrtání vůči plošce může být způsobeno např. tím, že dodaná Gerber a Excellon data nemají stejný formát ani měrné jednotky. Ploška se na desce zhotoví podle údajů v Gerber datech, zatímco otvor podle dat pro vrtačku. Pokud se např. Gerber data generují v metrických jednotkách a formátu 3,3, potom tytéž souřadnice pro vrtačku zadané v palcích a formátu 2,3 nebudou stejné. Je to způsobeno příliš velkým rozdílem mezi palcem a milimetrem při zaokrouhlování na daný počet desetinných míst. DFF/DFM kontrola najde nesoustředné plošky a vrtání jako nedostatečně velké mezikruží, protože hledá nejmenší rozměr mezikruží.

Existuje ještě celá řada dalších možných problémů, které se projeví až na vyrobené desce, pokud se neprovede kontrola typu DFF (DFM). Kontroly zabudované v návrhových systémech bývají poměrně jednoduché a omezují se na základní problémy. Programy určené pro práci s Gerber a vrtacími daty mívají rozšířené možnosti kontroly. Tak např. program CAM350 kontroluje data desky s ohledem na zhruba 80 možných problémů, které by mohly při výrobě vzniknout. Na trhu jsou k dispozici také vysoce specializované programy pro DFF/DFM kontroly, které berou detailně v úvahu potencionální problémy spojené i s dalšími technologickými postupy jako jsou osazování, pájení, testování atd. Program této úrovně je např. vSure, který nabízí asi 300 zabudovaných kontrol.