Otázka kvality osazených a zapájených desek s plošnými spoji je stále aktuální a měla by být pro každého výrobce zásadní, zejména v době zvyšujícího se množství konkurenčních výrobců a v době probíhající krize. Zákazník má možnost oslovit více výrobců než v minulosti, není problém oslovit i zahraniční výrobce, kteří jsou schopni nabídnout díky levnější pracovní síle zajímavější cenovou kalkulaci. Proto je důležité nabízet služby ve vysoké kvalitě, která se zákazníkovi vyplatí více než nakoupit „levně“.

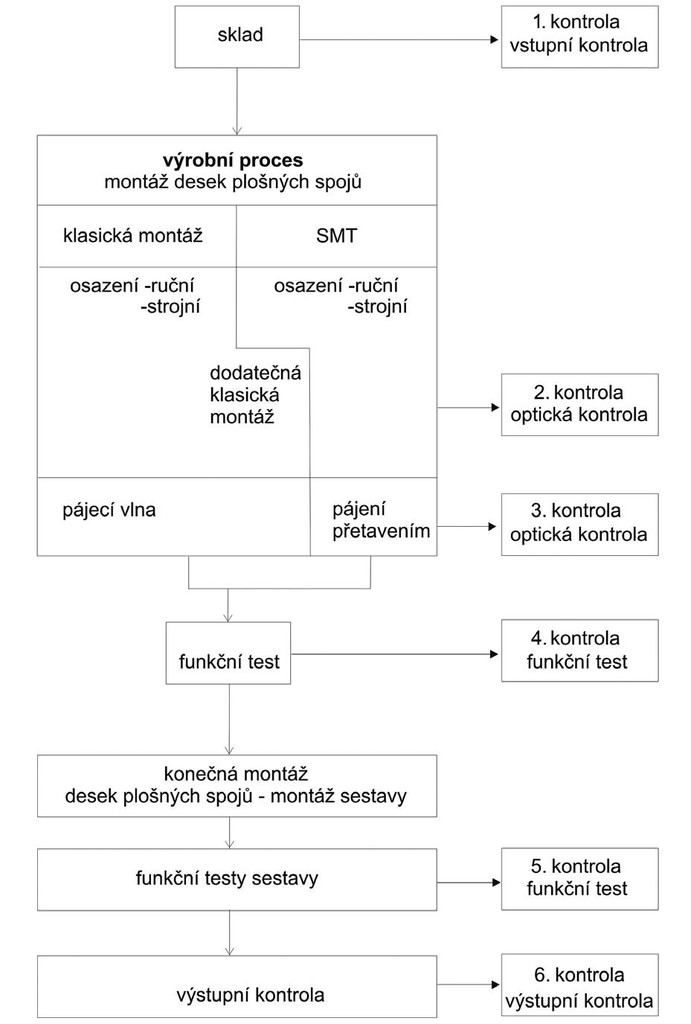

Obr. 1 Sled výrobních operací v technologii osazování a pájení desek plošných spojů a mezioperační kontroly

Blokové schéma znázorňuje známý proces osazování desek plošných spojů, včetně hlediska sledování možných chyb, způsobených jednotlivými technologickými operacemi. Obrázek předpokládá montáž, tj. osazení a pájení několika desek plošných spojů a jejich následnou sestavu v jeden produkt. Schéma zahrnuje i možnost pájení vlnou nebo přetavením.

1. vstupní kontrola

Na počátku výroby je nutná kontrola všech komponentů výrobků. Kontrola probíhá podle vnitropodnikových směrnic. Např. u elektrických součástek se kontrolují mechanické rozměry a elektrické jmenovité hodnoty. Podle počtu výrobků probíhá i způsob kontroly, např. u sériové výroby se nekontrolují všechny kusy, ale náhodným výběrem podle zadaného klíče jen několik kusů. Jestliže z náhodně vybraných komponentů určitý počet nevyhoví předpisům, je celá dodávka vrácena dodavateli. Vstupní kontrola by měla být prováděna nezávislým orgánem.

2. optická kontrola

Tato mezioperační dílenská kontrola následuje ihned po osazení a v mnoha případech je prováděna pracovníkem, který desku plošných spojů osadil, a to ručně nebo strojově. Pracovník kontroluje úplnost osazených součástek.

3. optická kontrola

Třetí kontrola následuje ihned po pájecím procesu. Má za úkol zjistit kvalitu pájených spojů, zkraty nebo nezapájené součástky a přítomnost všech součástek (např. závada způsobená odplavením součástek). U optických kontrol je třeba si uvědomit, že je ovlivněna lidským faktorem.

4. kontrola vlastní funkce jednotlivé desky plošných spojů

Nastavení požadovaných parametrů na speciálních jednoúčelových přístrojích nebo jednotlivých měřicích přístrojích pro odstranění všech závad, zkratů, zaměněných součástek, vadných součástek, chybějících součástek atd.

5. závěrečný funkční test sestavy

Nastavení a kontrola všech požadovaných technických parametrů celku. Případné opravy jednotlivých desek plošných spojů nezachycených 4. kontrolou. Závěrečný funkční test sestavy.

6. výstupní kontrola

Kompletní výstupní test.

Zmapovali jsme kompletní technologii výroby. Jak už bylo řečeno, není možné vyrábět bez chyb, ale je důležité je kontrolovat a následně odstranit. Jedině tak se výrobce dostane mezi špičku na trhu.