Analýza defektů a měření rozměrů s CT v μm přesnosti

Pomocí rentgenové výpočtové tomografie (CT – Computed Tomography) mohou být měřeny vady odlitků v trojrozměrném prostoru, a to i vady s nízkým kontrastem, jako jsou trhliny, póry a bubliny. Analýza defektů může být provedena buď pomocí multipozičního 2D příčného řezu, nebo pomocí 3D prostorového pohledu. Kompletní 3D mapování znamená, že CT může být také použito pro nedestruktivní 3D měření odlitků, které nemohou být kontrolovány pomocí běžných souřadnicových měřicích strojů (CMM) z důvodu jejich složité vnitřní geometrie. Samozřejmě lze takto kontrolovat i komplexnější sestavy z dalších výrobních oblastí. Proto má CT četné praktické využití, kdy kromě nedestruktivní kontroly jakosti může být použito pro optimalizaci a snížení času potřebného pro tvorbu prvních vzorků dílů, pro porovnání dílů s CAD modelem nebo v reverzním inženýrství, ve kterém jsou 3D dílčí data využívána k tvorbě třírozměrného CAD modelu.

Plně automatizované snímání a analýza procesů (software phoenix datos|x 2.2) znamenají, že vytvoření kontrolní zprávy, a to i pro složité součástky, je možné za méně než hodinu.

Nedestruktivní 3D analýza

Během několika posledních let udělala průmyslová výpočetní tomografie velký pokrok ve stále se zvyšujícím vysokém rozlišení a stále větší rychlosti pro 3D data. Díky použití GPU (Graphics processing unit) pro rekonstrukci obrazu jsou nyní výsledky CT k dispozici během několika minut.

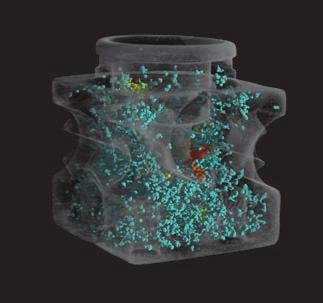

Obr. 1 Při automatické analýze pórovitosti, mohou být různě velké póry v rámci celého odlitku zobrazeny v pseudo barvách.

Trojrozměrné snímání vzorků a možnost vytváření příčných řezů ze všech úhlů otevírá zcela nový, časově úsporný potenciál pro kontrolu kvality ve slévárnách. S automatickou analýzou poréznosti (obr. 1) může být například velikost vměstků zobrazena v tabulce nebo mohou být vměstky označeny různými barvami přímo na samotných součástkách, čímž indikují kvalitu procesu lití nebo stabilitu dílů. Trojrozměrné snímání vzorků může být také použito k ověření správné montáže nebo k určení polohy odlitků po nejednoznačné 2D rentgenové kontrole.

Měření rozměrů s v yužitím CT s vysokým rozlišením

Pro kontrolu odlitků vyrobených z plastu nebo lehké slitiny není možné, z důvodu velkého množství vnitřních obrysů, použít běžné měřicí metody pro nedosažitelnost míst a časovou náročnost.

Skutečnost, že CT poskytuje mimořádně přesné a kompletní 3D zobrazení objektů, otevírá nové pole působnosti, protože je vhodné i pro měření souřadnic. Je to proto, že na rozdíl od běžných dotekových nebo optických měřicích metod jsou CT měřicí systémy schopny zachytit skryté vady vzorků, jako jsou dutiny a vnitřní praskliny. Kromě toho CT skenuje vysoký počet měřicích bodů, zpravidla se pohybující v řádech od 105 do 106, které pak vyhodnocuje prostřednictvím aplikace statistických metod, a tím dosahuje rozlišení měření obvykle výrazně nižší než 1/10 voxelu (voxel = objemový pixel), což znamená, že v závislosti na velikosti objektu je dosaženo přesnosti měření v rozsahu mikrometrů.

Rychle získané výsledky z těchto měření lze použít jako základ pro včasnou korekci výrobního procesu a optimalizaci sériové výroby.

Přesnost naměřených nezpracovaných dat určuje přesnost všech následných vyhodnocení. Kromě stability systému měření, který je optimalizován pro specifické aplikace, je zpracování dat klíčem k úspěšnému měření s využitím CT.

Pro dosažení optimálních výsledků měření, respektive k vytvoření algoritmu pro výpočet objemu dat, je třeba brát v úvahu a korigovat nevyhnutelné fyzikální účinky CT skenování, jako je např. „beam hardening“, „zesílení rentgenového záření“. Ty jsou součástí softwarových modulů pro optimální vyhodnocení objemu dat, včetně modelingu součástky, DIN/ISO kompatibilního geometrického kótování (dimenzování) apod. Naměřená data, vytvořená pomocí povrchové extrakce, jsou převáděna k normálním standardům s využitím DKD certifi kovaných vzorků (Německý metrologický akreditační ústav).

Proces 3D měření s v yužitím CT:

Sběr dat

Efektivní fyzikální měření se provádí naskenováním řady 2D rentgenových snímků. Proto je vzorek umístěn na žulovém, přesném manipulačním systému a během měření se otočí typicky o 360°.

2D obraz je typicky snímán při otočce o < 0,5°. Kvalita pořízených dat, a samozřejmě i přesnost všech následných vyhodnocení, je významně ovlivněna ostrostí rentgenových obrazů, která je kromě přesnosti a stability manipulačního zařízení silně závislá na kvalitě rentgenového zdroje a detektoru. Je proto nutno říci, že čím efektivněji CT měřicí systém provede tento první krok, tím je měření přesnější.

Rekonstrukce prostorového obrazu

Řada prostorových dat zkušebního vzorku je generována z nezpracovaných dat pomocí numerické metody rekonstrukce filtrované zpětné projekce. Pro dosažení optimálních výsledků měření by rekonstrukce algoritmu měla brát v úvahu a opravit fyzikální jevy, jako jsou zesílení rentgenového záření nebo tepelná roztažnost, během získávání prvotních dat v prvním kroku.

Generace dat pro vytváření povrchu

Pro následné zpracování výsledků měření je povrch získáván z objemových dat jako společný ASCII mrak bodů nebo STL povrch pro import do 3D kontrolního softwaru.

Hodnocení a analýza (virtuální souřadnicový měřicí stroj)

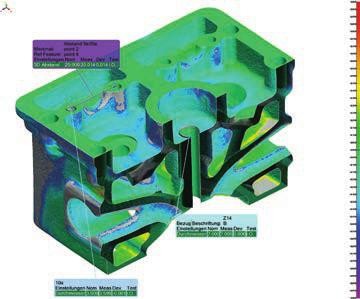

Po importu dat z povrchu vzorku do softwaru pro 3D analýzu mohou být provedeny ještě dodatečné kroky měření (obr. 2). Tyto kroky zahrnují srovnání nominálních/aktuálních hodnot mezi povrchem a CAD modelem s analýzou odchylek nebo měření pomocí řízené geometrie.

Obr. 2 Použití snímku v pseudo barvách pr o porovnání naměřených dat a CAD modelu hlavy válců.

Potvrzení přesnosti měření CT

Obr. 3

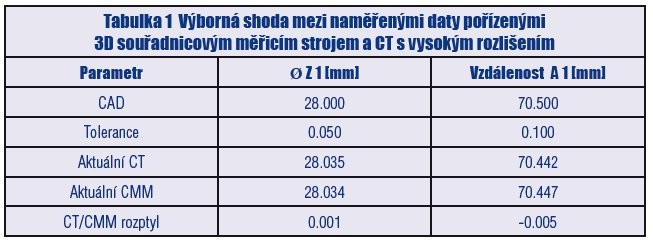

K doložení přesnosti měření phoenix | x-ray CT systémů od GE Measurement & Control, a tudíž jejich vhodnosti pro použití jako 3D souřadnicových měřicích strojů, byl blok ventilů podroben CT skenování v Continental AG ve Frankfurtu nad Mohanem. Následně pak referenčnímu měření pomocí vysoce přesné dotykové 3D souřadnicové měřicí technologie (viz ukázka v Tab.1, plná studie je k dispozici na vyžádání).

Tabulka 1 Výborná shoda mezi naměřenými daty pořízenými 3D souřadnicovým měřicím strojem a CT s vysokým rozlišením

Článek upravil: Daniel Striček

Pro více informací nás navštivte na MSV 2012 PBT Rožnov p. R., s.r.o., stánek F018 nebo www.pbt.cz.