Jednou z řady doporučení, které mají za cíl předcházet problémům při výrobě elektronických systémů, je ověření zvolených součástek z pohledu pájitelnosti vývodů. Přesné postupy jsou přitom definovány v řadě mezinárodně platných norem. Tyto systémy mají za cíl ověřit možnost použití zvolených součástek a pájecích materiálů z pohledu pájitelnosti, a to ještě před jejich finálním použitím. Pokud jsou získané výsledky dobré, jsou prvky propuštěny do výrobní oblasti. Jsou-li však výsledky nedostatečné, lze celou šarži vrátit výrobci nebo distributorovi na výměnu. Alternativně lze dané prvky objednat i od jiné společnosti, spolehlivějšího zdroje než kvůli nekvalitním součástkám rušit celou výrobu.

Pokud naopak nepoužijeme žádná opatření vedoucí k otestování pájitelnosti zvolených součástek, riskujeme, že na konci výrobního cyklu a po provedení funkčních testů získáme nespolehlivé produkty z důvodu špatné přilnavosti pájky na vývody. V tu chvíli musíme vadné kusy nechat draze opravit, nebo dokonce přímo vyhodit. Těmto problémům lze přitom snadno předejít investicí do testeru pájitelnosti.

Test pájitelnosti se dnes provádí jednoduše s využitím moderních, počítačem řízených měřicích systémů. V prvním kroku jsou všechna důležitá data a testovací parametry zaneseny do dialogu na obrazovce. Následně se testovaná součástka upne do držáku a poté je upevněna do testeru. Po zahájení zkoušky je celý systém řízen pomocí příslušeného software, který zároveň získaná data uchovává a vykresluje testovací křivku, doplněnou o údaje ze standardních norem zvolených k určení úrovně pájitelnosti. Celý proces je přitom vhodné opakovat s alespoň 10 vzorky od dané součástky a ze získaných hodnot určit střední hodnotu.

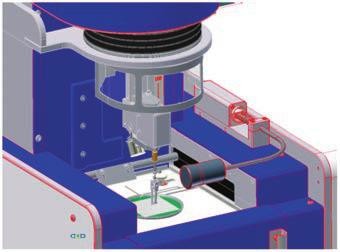

Obr. 1 Tester Microtronic LBT-210

Tester Microtronic LBT-210 (obr. 1) je dodáván se softwarem, který poskytuje zároveň také řadu statistických informací, jako je střední hodnota, směrodatná odchylka atd. Integrovaná digitální kamera umožňuje záznam videa z celého zkušebního cyklu a jeho uložení do paměti i s příslušnými testovacími a naměřenými daty. Navíc tester obsahuje také podporu funkce v dusíkové atmosféře. Tu lze jednoduše zvolit přímo z ovládacího software, kdy dojde k naplnění testovacího prostoru dusíkatými plyny.

Nejběžnější metodou je test provedený za pomoci pájecí vaničky naplněné shodnou slitinou, která se následně používá i ve výrobní lince. Pájecí vaničky lze přitom snadno zaměňovat v případě, kdy se používá více než jedné slitiny. Následně se testovaná součástka definovanou rychlostí ponořuje do roztavené pájky. Přesná poloha součástky vůči povrchu pájecí lázně se určuje bezkontaktním laserovým snímačem. Před každým testem se navíc pomocí škrabky odstraní všechny zbytky oxidace z povrchu roztavené pájky.

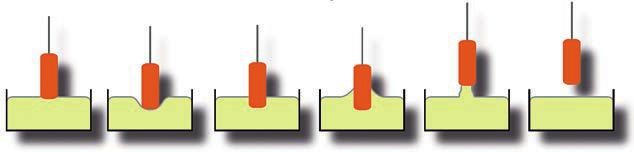

Obr. 2 Průběh smáčení během testu pájitelnosti

Zpočátku procesu, při ponoření zkušebního vzorku do roztavené pájky, dojde k odpuzení pájky od vývodu, neboť testovaný vzorek má pokojovou teplotu a pájka tak zatím vývod nesmáčí (obr. 2). Jakmile zkušební vzorek dosáhne teploty pájky, začíná proces smáčení. Pájecí tekutina stoupá po vývodu nahoru, zatímco silné povrchové napětí roztavené pájky má snahu stahovat testovaný vzorek dolů. Síly, které to způsobují, jsou přesně měřeny a výsledky jsou následně převedeny do křivky zobrazené na monitoru. K dispozici jsou i hodnoty všech předchozích záznamů. Software ukládá počet měření a zaznamenává mechanické síly působící při procesu smáčení nebo úhel náklonu.

Získané hodnoty lze následně libovolně srovnávat s hodnotami jiných vzorků. Výhodou tohoto softwaru je rovněž skutečnost, že porovnávaná data z dřívějších (nebo i budoucích) testů lze ukládat do databáze, čímž je možné vytvořit například kvalitativní trend. Z dalších často používaných testů lze zmínit například test s roztavenou pájecí kuličkou, známý také jako „kapičkový“ test. Průběh testu je velmi podobný předchozímu. Opět musí být před testem z povrchu roztavené kuličky pájky odstraněny případné oxidace. Následně je testovaný vzorek umístěn nad střed kapičky pomocí motorizovaného pohyblivého ramene s osami X a Y. Kapička pájky musí být po každém testu vyměněna. Spolu s testerem jsou dostupné kousky pájky různých slitin ve velikosti od 1 do 4 mm.

Zájemcům je nyní k dispozici zcela nová, doslova revoluční metoda testování pomocí pájecí pasty a teplotního profilu. Součástky jsou umístěny na natisknutou pájecí pastu a zahřáty s teplotním profilem, který je následně použit ve výrobě. Během celého procesu jsou pak sledovány a ukládány všechny síly a další důležité parametry testu. Jedná se o jedinou, nyní známou metodu simulace a kvalifikace profilu průběžné pájecí pece z výroby, ve spojení s různými typy pájecích past a součástek. Přesto je ovládací software maximálně jednoduchý a umožňuje použití rozsáhlých seznamů prvků.

Jako další výhodu tohoto systému lze uvést také možnost pozdějšího dohledání a zobrazení všech výsledků spolu s požadavky standardních norem. Systémem jsou přitom podporovány mnohé mezinárodní normy a navíc lze v systému snadno vytvořit a použít i libovolné vlastní normy.

Další funkce umožňuje export naměřených průběhů a samotných hodnot do jiných aplikací. Funkce usnadňuje přípravu zpráv a prezentací ve formátu PDF, které lze snadno odeslat prostřednictvím e-mailu apod.

Pokud je daný počítač připojen k síti, mohou být navíc všechny údaje z provedených testů uloženy na centrální server, kde budou zpřístupněny i dalším technikům. To je zajímavé především pro velké společnosti, které mají více poboček, neboť získané výsledky mohou být zhlédnuty všemi uživateli a jejich dostupnost v delším časovém horizontu může pomoci k dalšímu zvýšení úrovně kvality.

Více informací o testovacím zařízení pájitelnosti je uvedeno na webové stránce firmy (www.microtronic.de).