Design for Manufacturing: pravidla DFM

Tento článek přináší některé zajímavé informace prezentované na workshopu IPC/EIPC pod názvem „Design for Manufacturing: Challenges & Opportunities“. Protože celá prezentace je velmi rozsáhlá, je zde uvedena pouze její část věnovaná obecným pravidlům pro DFM.

V elektronickém průmyslu závisí kvalita a spolehlivost jakéhokoliv výrobku na schopnosti výrobce daný produkt správně vyrobit, ať už se jedná o vlastní, nebo zakázkovou výrobu. Výrobní problémy jsou jedním z hlavních důvodů, pro který mnohé firmy nemohou splnit své závazky, což jim způsobuje nemalé finanční ztráty a v důsledku i nedůvěru trhu. Velký počet inženýrů a také manažerů zaměřuje svoji pozornost kupodivu na proces výroby, i když ten je jenom jedním důvodem případného neúspěchu – vývoj a návrh výrobku má na kvalitu výroby zásadní vliv.

DFM (Design For Manufacturing) je proces, který zajišťuje, aby navržený výrobek mohl být daným výrobcem bez problémů vyroben. Předpokladem pro zajištění tohoto procesu jsou jednak dobré znalosti jednotlivých procesů výroby a pak také reálné zohlednění limitů dodavatelského a výrobního řetězce.

Vývoj výrobku by měl zajistit optimalizaci výrobních postupů, výběr dodavatelů, zásobování potřebným materiálem, výrobu holých desek, osazování, výstupní kontrolu, zasílání výrobku, služby a opravy. Současně by měl brát v úvahu náklady na výrobu, kvalitu, spolehlivost, soulad s předpisy, bezpečnost a co nejkratší dobu dodání na trh.

DFM je během procesu návrhu výrobku často podceňováno také proto, že vývojový tým nemá dostatečné znalosti ani o dodavatelích ani o výrobě. V případě návrhu desky plošných spojů se navíc DFM zaměňuje za kontrolu dodržení návrhových pravidel (DRC), která ovšem vůbec nezajišťuje návaznost na následující proces výroby.

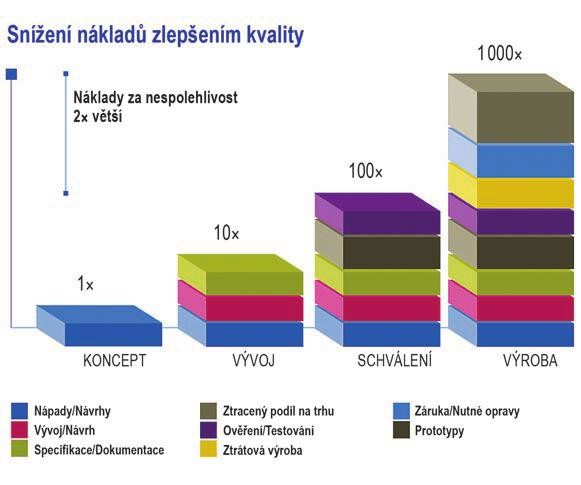

Obr. 1 Pravidlo 10 od koncepce do výroby

Na obr. 1 je názorně vidět, že náprava nevhodného provedení výrobku z pohledu výroby se nejlépe řeší ještě ve stadiu jeho koncepce či vývoje, protože náklady na pozdější řešení jsou v každém dalším cyklu 10násobně dražší.

Základem procesu DFM je sestava pravidel či doporučení, která pomohou týmu vývojářů zlepšit vyrobitelnost produktu, zvýšit jeho kvalitu, snížit náklady a zvýšit spolehlivost. Tato doporučení musí být upravena podle potřeb dané firmy, konkrétního výrobku a používaných technologií. Zde je tedy desatero doporučení DFM pravidel pro vývojový tým:

Pamatujte si historii

„Ti, kdo se nepoučí z historie, jsou odsouzeni ji opakovat.”

Je potřeba vyvinout a zavést strategie, které poukáží na předešlé chyby a zabrání jejich opakování. Poznejte a snažte se analyzovat problémy, které vznikly při výrobě v minulosti, zejména s ohledem na:

- vyrobitelnost,

- dodání,

- kvalitu,

- opravitelnost a možný servis,

- shodu s předpisy,

- vrácení výrobku.

Tyto aspekty jsou kritické, pokud se přenášejí přes stávající technologie do vývoje nových výrobků. Nejlepším přístupem je mít efektivní systém, který umožní identifikovat, uchovat a sdílet tyto „historické“ zkušenosti v rámci celé firmy. Proto je po uvedení výrobku na trh dobré se sejít v rámci celé firmy a zpětně si vyhodnotit poznatky a zkušenosti.

Vytvořte si vlastní standardy

Vytvořte si svoje vlastní standardy vývoje, návrhů, zásobování, výrobních procesů a potřebného vybavení, které bude vaše firma používat. Ty by měly být založeny na zkušenostech a znalostech v jednotlivých oborech. Jejich dodržováním se:

- sníží celková doba pracovního cyklu,

- zjednoduší školení a řešení úkolů,

- omezí opakování chyb,

- zlepší možnost poskytnutí hromadných slev,

- otevře možnost standardizace v automatizaci a dalších operacích.

Nevymýšlejte již vymyšlené – nezabývejte se něčím, co lze už hotové koupit.

Omezte používání netypických nebo unikátních komponentů – ty mívají vyšší cenu kvůli malému objemu výroby a menší konkurenci dodavatelů a mohou být také nižší kvality, než se uvádí. Navíc je u nich větší riziko přerušení dodávek.

Zjednodušte výrobek snížením počtu součástek

„Všechno by mělo být zhotoveno tak jednoduše, jak je to jen možné, ale ani o trochu více jednodušeji.“ – Albert Einstein

Omezení počtu komponentů je jeden z nejlepších způsobů, jak snížit náklady na výrobu a sestavení výrobku, přičemž navíc zvyšuje kvalitu a spolehlivost. Výhodou je, že snižuje:

- náklady na komponenty a práci s nimi,

- požadavky na zařízení potřebné pro výrobu a práci,

- pravděpodobnost použití špatných komponentů,

- možnost chybného sestavení výrobku.

Používání součástek a dílů by mělo jít cestou jejich vícenásobného využití a multifunkčních komponentů.

Připravte si seznam schválených a preferovaných komponentů. CAE/CAD systémy by pak měly být konfigurovány tak, aby měly přístup právě k těmto součástkám a dílům.

Kdykoliv to je možné, používejte v mechanických konstrukcích jednodílné struktury, jako jsou výlisky, odlitky, vystříknuté části a podobně, místo několika vícedílných částí, které jsou navzájem spojeny šrouby, lepidlem atd.

Používejte multifunkční komponenty, které pracují lépe než ty, které jsou určeny pouze pro jedinou funkci. Využívejte kryt nebo základnu jako chladič, v sestavách využívejte vodítka, navádění nebo samozamykací techniku.

Navrhněte výrobek pro „štíhlý“proces

„Cokoliv, co nepřidává výrobku zvýšenou hodnotu, je ztrátou, kterou je potřeba zmenšit nebo eliminovat.“

Při vývoji výrobku je dobré brát ohled na tzv. „štíhlé“ (lean) procesy a operace, které mohou představovat dodávky, výrobu, osazení atd., kde „štíhlý“ znamená maximálně efektivní. Uplatnění štíhlého procesu má následující výhody:

- proces pravděpodobně proběhne rychle a správně,

- kratší doba procesu znamená rychlejší přístup na trh a nižší cenu,

- výrobek, který lze jednoduše sestavit manuálně, lze snadněji sestavit i automaticky,

- sestavy zkompletované automaty jsou jednotné, spolehlivé a lepší kvality.

Přechod na štíhlý výrobní proces vyžaduje zavedení určitých pravidel pro výrobu, např.:

- sjednocení často používaných velikostí otvorů, mezer atd.,

- zásady manipulace s výrobkem a jeho částmi,

- zavedení vizuální, audio nebo hmatové zpětné vazby vedoucí k správnému sestavení výrobku.

Správný vývoj a návrh výrobku umožní:

- použít ve výrobním procesu běžné nástroje,

- zajistit potřebný volný prostor pro použití nástrojů i rukou.

Eliminujte ztráty

V procesu výroby dochází k sedmi typům ztrát:

- nadbytečná výroba (dopředu je vyrobeno více, než je později požadováno),

- prostoje (pozastavení procesu kvůli hledání nástrojů, dílů, materiálu, informací),

- transport (přemisťování výrobku, materiálu, součástek, dílů, nástrojů),

- neefektivní procesy (nadbytečné operace, příliš mnoho kontrol, nedodržení specifikace),

- zásoby/sklady (nadbytečné zásoby materiálu),

- nadbytečné pohyby (pochůzky, stoupání, ohýbání, hledání, identifikování),

- nefunkční výrobky (chyby, které vedou k přepracování, třídění a dalším kontrolám).

Minimalizujte manipulaci s díly

Minimalizujte manipulaci s díly a součástkami, které vedou k zajištění jejich správné orientace, polohy a sestavení. Toho lze dosáhnout následujícími zásadami:

- Používejte nesymetrické díly, kdykoliv je to možné. Pokud je potřeba použít symetrické díly, zajistěte navádění k zajištění jejich správné orientace.

- Učiňte orientaci a návaznost dílů vizuálně zcela jasnou.

- Používejte součástky v zásobníku, na pásce, cívce atd. nebo takové, které jsou navrženy tak, že se ve výrobním procesu jednoznačně a samy orientují.

- Omezte a vyhněte se součástkám a dílům, které mohou být snadno poškozeny, ohnuty nebo zlomeny.

- Omezte potřebu pro dočasné uchycení a komplexní úchyty, přípravky atd.

- Když je potřeba skládat součástky a díly na sebe, mělo by osazování či sestavování začít součástkami a díly s velkou základnou a nízkým těžištěm.

Učiňte spojování a upevňování efektivní

Používejte zásad efektivního spojování a upevňování. Upevňovací a spojovací materiál zvyšuje náklady na výrobu, manipulaci a proces spojování, protože:

- šrouby, matky a podložky vyžadují čas ke spojení dílů a nejsou příliš vhodné pro automatizaci,

- zvyšují pravděpodobnost defektu (chybějící nebo nesprávné provedení spojení).

Vyhněte se upevňovacímu materiálu se závitem, zvažte jiné alternativní řešení (např. použití rychloupínačů). Pokud upevňovací a spojovací materiál musí být použit, minimalizujte jeho různorodost. Měly by být preferovány samořezné šrouby a šrouby s kuželovou hlavou.

Používejte techniky, které omezí chyby

„Omyly se stávají, co se může pokazit, to se pokazí!“

Udělejte operaci osazování a sestavování vizuálně jasnou, dobře definovanou:

- minimalizujte počet slov v instrukcích, používejte místo toho obrázky, fotografie, ikony.

- mějte instrukce popsány pouze v jedné složce tak, aby nebyly roztříštěné do více dokumentů.

Používejte naváděcích technik u dílů, aby je bylo možné vložit do sestavy pouze správně.

Zabudujte do výrobku a jeho dílů snadnou možnost ověření správnosti sesazení:

- používejte vizuální pomůcky (barevné značení), audio nebo hmatovou zpětnou vazbu,

- elektronické výrobky by měly být navrženy tak, aby obsahovaly testovací diagnostiku (BIST, JTAG).

Berte ohled na možnosti výrobního procesu

Používejte předpisy a tato DFM doporučení:

- Poznejte možnosti výrobního zařízení, které zamýšlíte použít.

- Vyhněte se zbytečně malým výrobním tolerancím nebo tolerancím, které jsou na hranici možností výrobního procesu. Přesnější není vždy lepší!

- Proveďte analýzu tolerancí u dílů poskládaných k sobě v průběhu procesu, např. vzájemně spojených dílů.

- Správně rozhodněte, kdy je potřeba použít nové výrobní procesy.

- Věnujte dostatek času vyvinutí a optimalizaci nových procesů.

Pamatujte na testování, opravy a služby

Možnost kvalitního testování a oprav dělá výrobek efektivní, spolehlivý a cenově dostupný.

- Používejte doporučené mezery mezi součástkami.

- Umožněte provádět diagnostiku, samotestování, zobrazení chybových hlášení.

- Založte si standardy na postupy a metody pro rozebírání výrobku.

- Minimalizujte kroky potřebné pro rozebrání výrobku při výměně či opravě součástky/dílu.

- U kabelových propojení zohledněte možnosti rozpojení a opětovného spojení.

O autorovi

Cheryl Tulkoff má více než 22leté zkušenosti ve výrobě elektroniky s důrazem na analýzy neúspěchů a spolehlivosti. Začala u výroby polovodičů, přešla k výrobě holých desek, zabývala se funkčním testováním a testy spolehlivosti, pracovala na analýzách a vyhodnocování návratnosti. Získala bakalářský titul na univerzitě Georgia Tech v USA. Publikuje, pořádá školení a semináře, působí ve vedení organizací ASQ a IEEE a je členem SMTA a iMAPS. V současné době pracuje ve společnosti DfR Solutions.