Systém HYDE pre návrh hybridných obvodov a LTCC štruktúr

Hrubovrstvové technológie patria medzi pomerne staré technológie vytvárania vodivých prepojení a pasívnej časti elektronického obvodu. Vodivé, odporové a dielektrické vrstvy, tvoriace pasívnu časť obvodu, sú pri tejto technológii nanášané na keramický alebo iný substrát v definovanom topologickom tvare, zvyčajne pomocou sieťotlačovej technológie. Po ich deponovaní nasleduje tepelné spracovanie (typická vrcholová teplota počas výpalu je 850 °C, no táto teplota sa môže meniť v závislosti od funkčného materiálu a zloženia pasty), počas ktorého nadobúdajú nanesené vrstvy svoje funkčné vlastnosti. Zabudovaním ďalších elektronických súčiastok do pasívnej siete pomocou vhodnej montážnej technológie vzniká elektronický obvod, ktorému hovoríme hybridný integrovaný obvod (HIO). Klasická hrubovrstvová technológia používa ako substrát zväčša tuhý substrát na báze keramického materiálu (napr. korund, AlN a pod.), ktorý počas výpalu nemení svoje rozmery.

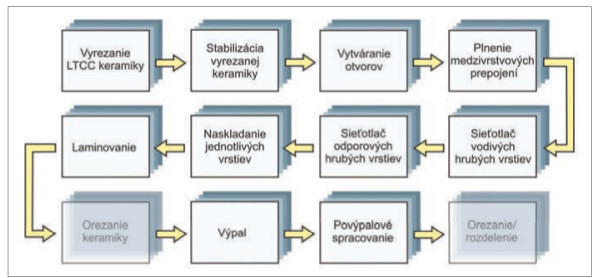

Medzi progresívne sa vyvíjajúce technológie patrí v súčasnosti nízkoteplotne vypaľovaná keramika (LTCC – Low Temperature Co-fired Ceramic), ktorá je vhodná na realizáciu viacvrstvových 3D štruktúr. Ako substrát je v tejto technológii použitá LTCC keramika, ktorej typickou vlastnosťou pred jej výpalom je flexibilita. V nevypálenom stave je tak možné vytvárať pomerne jednoducho rovinné štruktúry s komplikovanejšími tvarmi a výrezmi, ako aj tvarované viacvrstvové štruktúry. Celý technologický postup pozostáva z niekoľkých krokov (obr. 1), pričom medzi kľúčové kroky možno zaradiť: vyrezanie LTCC keramiky s požadovaným rozmerom (typicky aj s technologickým okrajom), vytváranie otvorov pre medzivrstvové prepojenia (pomocou raziacich nástrojov alebo laserom), vypĺňanie medzivrstvových otvorov (zväčša šablónovou tlačou), sieťotlač hrubovrstvových pást, termokompresné laminovanie jednotlivých vrstiev do viacvrstvovej štruktúry a výpal s vrcholovou teplotou do 1 000 °C. Počas výpalu dochádza k vyhoreniu organických zložiek a spekaniu sklo-keramického materiálu, pri ktorom nadobúda LTCC keramika pevný stav a stráca svoju flexibilitu. Výsledkom takéhoto technologického postupu je viacvrstvová štruktúra, vnútri ktorej sa nachádza pasívna sieť elektronického obvodu, čo umožňuje podstatne zvýšiť hustotu integrácie elektronického obvodu. Flexibilita LTCC keramiky pred výpalom navyše umožňuje vytvoriť na jej povrchu rôzne povrchové dutiny, do ktorých je možné umiestniť niektoré komponenty. Pomocou vhodne upraveného technologického postupu je možné vytvárať aj vnútorné dutiny, ktoré môžu plniť rôzne funkcie. V súčasnosti nachádza LTCC keramika uplatnenie najmä v oblasti senzorových (automobilový priemysel, medicínsky priemysel a pod.) a mikrovlnných (mobilné telefóny, satelitné komunikácie a pod.) aplikáciách. Stále väčšie využitie nachádza v technológiách MST (Micro System Technology) a MEMS (Micro Electro Mechanic Systems). Otvárajú sa tu možnosti výroby senzorov na meranie prietoku, aktuátorov na hybridné mikroventily a mikropumpy, mikrosystémov na chemickú analýzu alebo mikrospaľovacích komôr.

Jednou z nevýhod LTCC keramík je ich zmršťovanie počas výpalu vo všetkých troch smeroch, pričom v rovine x-y môže dosahovať zmrštenie aj 14 % s relatívne veľkými toleranciami (± 0,3 až ± 0,5 %). Zmrštenie navyše vykazuje anizotrópiu vo všetkých troch smeroch. Z hľadiska návrhu elektronického obvodu je veľmi dôležité tento aspekt zohľadniť.

CAD systémy pre návrh hybridných obvodov a LTCC štruktúr

Z vyššie načrtnutého technologického postupu je možné zhrnúť základné požiadavky, ktoré by mal spĺňať CAD návrhový softvér pre návrh hybridných a LTCC štruktúr:

- podpora pre viacvrstvové substráty, spolu s podporou vrstiev pre tvorbu filmových predlôh určených na sieťotlač rôznych hrubovrstvových pást v rámci každej jednej vrstvy štruktúry (napr. vodivých, odporových s rôznym plošným odporom a pod.),

- návrh elektrickej schémy (nevyhnutné pre komplexné elektronické obvody),

- jednoduchá kontrola asymetrického zmrštenia v rovine x-y,

- možnosť generovania výstupov v oboch, predvýpalových (nezmrštených), ako aj povýpalových (zmrštených) stavoch LTCC keramiky,

- možnosť implementácie a výpočtu hrubovrstvových rezistorov,

- verifikácia a kontrola návrhu prostredníctvom DRC (Design Rule Check) kontroly,

- knižnice štandardných komponentov, ako aj možnosť vytvárania zákazníckych, resp. vlastných komponentov,

- výstupy v najbežnejších formátoch, ako DXF, HPGL, DRILL-MILL, GERBER, SMD Pick-and-Place,

- výhodou je 3D vizualizácia navrhovanej štruktúry, pomocou ktorej je možné predchádzať potenciálnym problémom v návrhu,

- eventuálne tepelná simulácia pre výkonové aplikácie.

Z hľadiska kompatibility CAD návrhového softvéru s technologickými zariadeniami je dôležitá podpora formátov pre zariadenia na vyrezávanie keramiky (napr. DXF alebo HPGL pre laserové vyrezávacie zariadenia), vytváranie otvorov na medzivrstvové prepojenia (DRILL pre raziace zariadenia) a na vytváranie podkladov filmovej predlohy na výrobu sieťotlačových šablón (typicky GERBER RS-274-X, ktorý používajú mnohé fotoplotery).

V procese návrhu je možné použiť štandardné softvéry s uvedenými výstupmi. Návrh hybridných štruktúr na tuhých substrátoch, pri ktorých spracovaní už nedochádza k zmršteniu, môže byť realizovaný v štandardných návrhových systémoch pre návrh dosiek plošných spojov, ako sú napr. Altium Designer od firmy Altium alebo PADS od spoločnosti Mentor Graphics. Tieto produkty sú vynikajúce na návrh obvodov, ale nemajú špecifické funkcionality pre flexibilný návrh hybridných a LTCC aplikácií, ako je napr. už spomínaná kontrola zmeny zmrštenia, návrh hrubovrstvových rezistorov a pod.

Vhodným návrhovým systémom, ktorý je ušitý na mieru pre návrh hybridných, ako aj LTCC štruktúr, je systém GRAFFY/HYDE od spoločnosti Durst CAD/CONSULTING GmbH. Systém je modulárny a pozostáva z niekoľkých voliteľných modulov (Hybrid Layout Module, LTCC Layout Module, PCB Layout Module, Schematic Module a Technical Graphics Module), ktoré pokrývajú oblasti návrhu od kreslenia technických výkresov, elektrickej schémy až po návrh viacvrstvových štruktúr na báze LTCC keramík. Voliteľné sú rovnako moduly pre teplotné simulácie, rôzne formáty vstupných/výstupných súborov, 3D viewer atď.

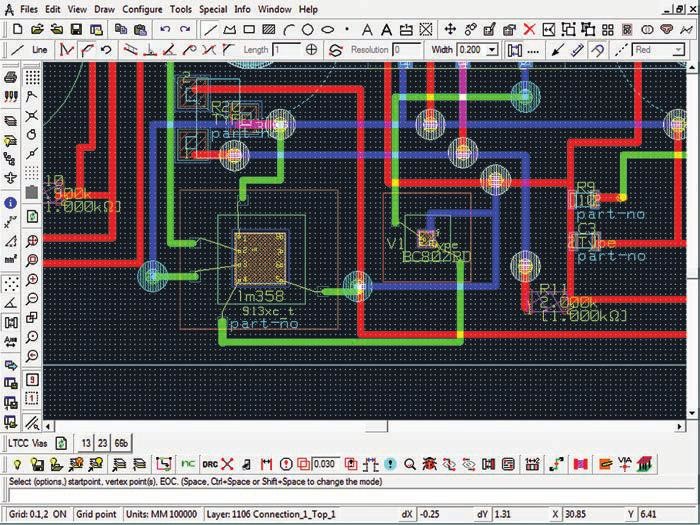

Obr. 2 Pracovné prostredie modulu LTCC Layout

Návrh hybridných a LTCC štruktúr je realizovaný pomocou modulov Schematic Module a Hybrid Layout, resp. LTCC Layout (obr. 2), ktoré tvoria základnú časť návrhového systému HYDE (HYbrid DEsign). Pracovný postup návrhu sa začína navrhovaním elektrickej schémy v Schematic module. Práve v tomto module sú definované „footprinty“ komponentov (rozmiestnenie a veľkosti spájkovacích plôšok pre rôzne typy puzdier elektronických súčiastok). Prostredníctvom netlistu sa následne celá schéma importuje do Hybrid Module alebo LTCC Layout Module, v ktorých je možné vhodne rozmiestniť komponenty na jednotlivých vrstvách, vytvoriť medzivrstvové a vodivé prepojenia, automaticky dimenzovať hrubovrstvové rezistory a pod. Obidva moduly podporujú rovnako návrh pre nezapuzdrené polovodičové čipy s možnosťou vytvorenia prepojení medzi čipom a vodivými plôškami na substráte pomocou kontaktovaných spojov. Samozrejmosťou je automatické trasovanie vodivých dráh či DRC kontrola celého zapojenia a návrhu. Okrem toho umožňuje LTCC Layout modul vytváranie rôznych dutín v navrhovanej štruktúre, ako aj kompenzáciu anizotropného zmrštenia v rovine x-y. Zahrnutie celého pracovného postupu do komplexného programového balíka HYDE, spolu s možnosťou tvorby makier kombinujúcich sekvenciu príkazov, tak zvyšuje produktivitu a efektívnosť celého procesu návrhu.

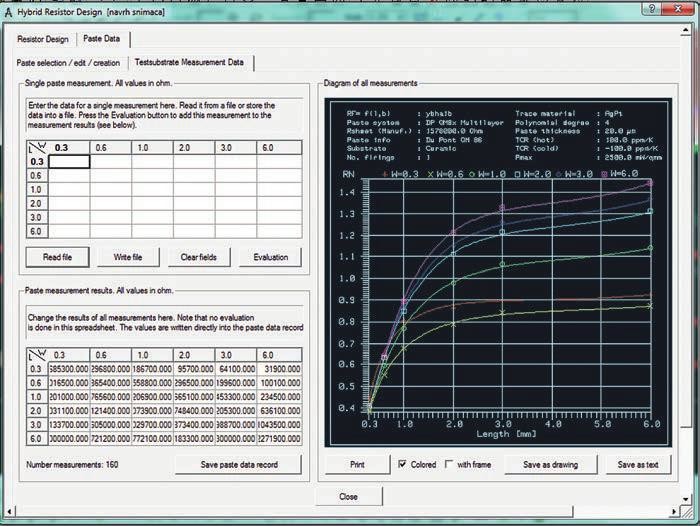

Obr. 3 Okno pre návrh hrubovrstvových rezistorov v systéme HYDE

Dôležitou súčasťou návrhu je dimenzovanie topológie povrchových aj vstavaných rezistorov, pri ktorom je potrebné vziať do úvahy materiál odporovej pasty s daným plošným odporom, toleranciu rezistora, teplotný súčiniteľ elektrického odporu, možnosť dostavenia veľkosti elektrického odporu rezistora pomocou trimovania a pod. Návrh hrubovrstvového rezistora zväčša pozostáva z výberu vhodnej odporovej pasty so špecifickým plošným odporom a z dimenzovania jeho rozmerov. Systém HYDE obsahuje vstavanú databázu odporových pást spolu so štatistickými údajmi pre presnejší výpočet a simuláciu. Záznam a spravovanie databázy odporových pást, ako aj návrh hrubovrstvových rezistorov, sa vykonáva pomocou modulu Hybrid Part Design (obr. 3), ktorý je integrálnou súčasťou systému HYDE. Hybrid Part Design poskytuje návrh rezistorov s rôznymi topológiami (obdĺžnik, meander, klobúkový tvar a pod.) a okrem výpočtu rozmerov odporu umožňuje vypočítať aj dáta pre jeho trimovanie s rôznym tvarom rezu (M, S a L). Presnejšie výsledky dimenzovania rezistorov je možné získať na základe vyhodnotenia závislosti plošného odporu na ich geometrii. V tomto prípade je vytvorený testovací substrát s natlačenými a vypálenými 36 rezistormi s predpísanými rozmermi (dĺžkou a šírkou). Namerané hodnoty elektrických odporov jednotlivých rezistorov sú potom vložené do programu a použité pri dimenzovaní rezistorov. Zohľadniť je možné aj viacnásobný výpal odporových pást.

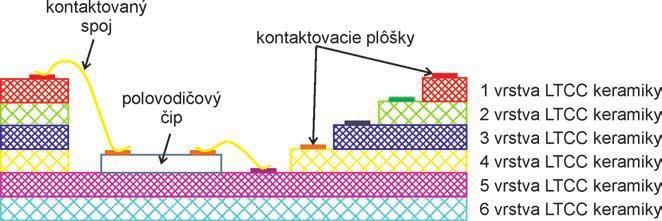

Obr. 4 Vnorenie polovodičového čipu do viacvrstvovej štruktúry

Systém HYDE umožňuje do návrhu hybridnej alebo LTCC štruktúry zahrnúť aj nezapuzdrený polovodičový čip. Polovodičový čip je pritom možné uložiť na ľubovoľnú vrstvu keramiky, resp. do dutiny tvorenej výrezmi vo vrchných vrstvách keramiky (obr. 4). Prepojenie čipu so zvyškom obvodu sa realizuje vytvorením kontaktovaného spoja, ktorý elektricky prepája kontaktovacie plôšky na strane čipu s vodivými plôškami na substráte. Kontaktovanému spoju je možné priradiť minimálnu a maximálnu dĺžku, ktorá je kontrolovaná v rámci DRC kontroly. Rovnako ako čip, tak aj kontaktovacie plôšky môžu byť uložené na ľubovoľnej vrstve LTCC keramiky.

Z hľadiska výstupov programu ponúka systém HYDE všetky vyššie spomenuté formáty potrebné pre produkčnú časť výroby. Ďalšími možnosťami, ktoré systém ponúka, je napr. zoznam použitého materiálu či výpočet potlačenej plochy a predpokladaného množstva (hmotnosti) použitých pást pre daný návrh.

Záver

Systém HYDE je flexibilný návrhový systém navrhnutý špeciálne pre návrh hybridných a LTCC štruktúr. Systém pokrýva celý pracovný postup návrhu od počiatočného návrhu elektrickej schémy cez návrh hrubovrstvových rezistorov až po generovanie výstupných súborov potrebných pre finálnu výrobu. Integrácia špecifických krokov do tohto systému, ako je napr. zohľadnenie zmrštenia LTCC keramiky či dimenzovanie hrubovrstvových rezistorov, zjednodušuje návrhárovi prácu, zvyšuje jeho produktivitu a efektívnosť.

Literatura

[1] S. Slosarčík, A. Pietriková, J. Banský: Základy technológii v elektronike. Vienala 2006, ISBN 80-89232-08-06

[2] HYDE – The CAD System for Hybrid and LTCC Circuits, DURST CAD/CONSULTING GmbH, http:// www.eurointech.ru/products/Durst/ HYDE_brochure.pdf

[3] Y. Fournier: 3D Structuration Techniques of LTCC for Microsystems Applications, EPFL, Suisse 2010

[4] „Technology of Passive Elements“, http://www.ltcc-consulting.com/Passive_ elements_technology

[5] Graffy/Hyde – manuál k programu.