Přední dodavatel SMT technologií v regionu střední Evropy, společnost Amtest Czech Republic, s. r. o., pořádala v úterý 10. června ve Sport V Hotelu v Hrotovicích u Třebíče odborný seminář na téma „Novinky a trendy v ručním pájení“. Seminář byl pořádán ve spolupráci s předním výrobcem pájecích stanic, firmou JBC, evropským prémiovým výrobcem pájecích materiálů, firmou Balver Zinn / Cobar, a firmou MicroCare.

Přednášky ze semináře jsou na vyžádání k dispozici u pořadatele na e-mailu info@amtest.cz.

|  |

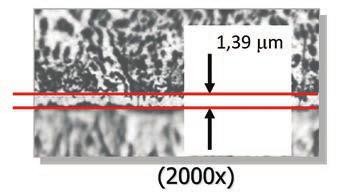

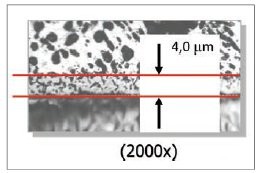

| Obr. 1 Intermetalická vrstva formovaná po dobu 30 sekund nad teplotou tavení (200 °C) má pouhých 1,39 μm | Obr. 2 Intermetalická vrstva formovaná po dobu 90 sekund nad teplotou tavení (230 °C) má takřka 4,0 μm |

Při procesu pájení jsou formovány různé intermetalické vrstvy. Intermetalická vrstva vzniká procesem rozpouštění a migrací. Intermetalická vrstva má přímý vliv na pevnost pájeného spoje. Pokud je vytvořena špatně nebo není vytvořena vůbec, tak nevznikne pájený spoj. Intermetalická vrstva je méně tvárná než samotná pájecí slitina. Z tohoto důvodu se při velké tloušťce intermetalické vrstvy stává pájecí spoj křehký.

Obr. 3 Pájecí stanice JBC

Tvorba intermetalické vrstvy je funkcí teploty, času, typu pájky a základního materiálu. Správná intermetalická vrstva má tloušťku pouze několika mikronů.

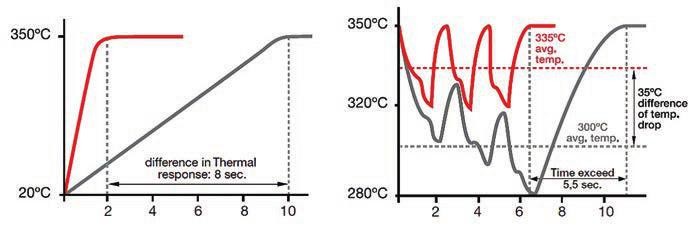

Z tohoto důvodu je tudíž zapotřebí zabezpečit, aby u bezolovnatého pájení teplota hrotu nikdy nepřekročila 400 °C a pájecí čas byl v rozmezí 1–3 sekundy.

Obr. 4 Teplotní zotavitelnost pájecího hrotu a teplotní křivka pájení 3 bodů

Hlavními faktory pro výběr páječky tudíž jsou:

Pájecí stanice JBC se vyznačují kromě velmi rychlé teplotní zotavitelnosti a extrémně rychlého nahřátí hrotu i dalšími pokročilými funkcemi, jako je např. sleep mode, kdy teplota hrotu je při odložení pájecího pera do stojánku automaticky snížena, a tím je snížena i rychlost oxidace pájecího hrotu.

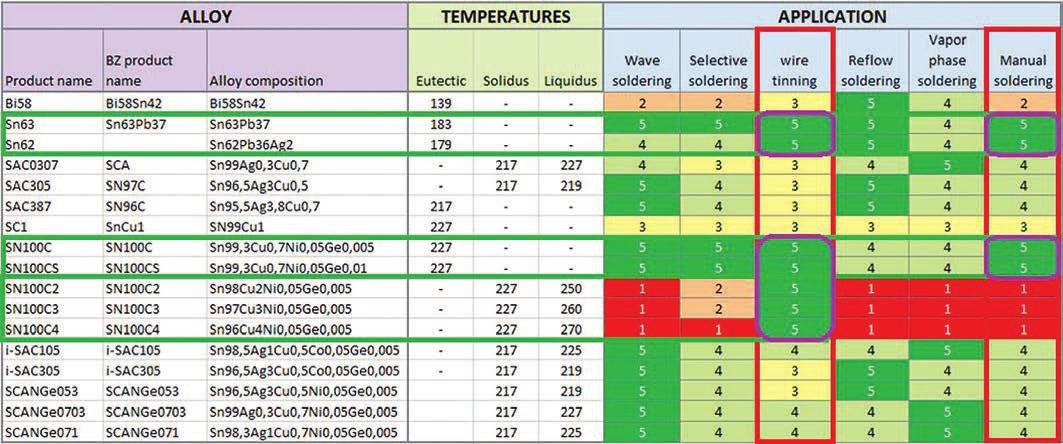

Obr. 5 Vhodnost slitin pro různé typy pájecích aplikací

Další pokročilou funkcí je režim hibernace pájecí stanice, kdy je vyhřívání pájecího hrotu automaticky vypnuto, pokud není pájecí stanice používána déle než 10 minut. Stanice se automaticky aktivuje při vytažení pájecího pera ze stojánku.

Životnost pájecího hrotu je ovlivněna jeho korozí. Čím vyšší teplota, tím rychlejší oxidace. Z tohoto důvodu je rovněž doporučována co nejnižší teplota pájecího hrotu. Dalším doporučením je před odložením pájecího nástroje provést jeho očištění a nanést na něj malé množství nového cínu.

Další úkolem je volba správného pájecího drátu. Zde je zapotřebí si zodpovědět několik otázek:

Společnost Balver Zinn v loňském roce uvedla na trh nový typ tavidla pro pájecí dráty. Nové tavidlo Balver Zinn B2012 je klasifikováno jako ROL0 a bylo navrženo tak, aby splnilo požadavky pro širokou škálu pájení (opravy, robotické pájení, ruční pájení). Společnost Balver Zinn je schopna pájecí drát B2012 dodávat od průměru 0,15 mm! Klíčovými vlastnostmi tavidla Balver Zinn B2012 jsou:

Posledním tématem bylo mytí DPS po opravách. Před mytím DPS po opravě by měly být zodpovězeny následující otázky:

Všeobecně jakékoliv čištění má 4 fáze:

Tyto fáze jsou stejné v případě, že si myjete ruce, myjete automobil nebo myjete DPS po opravě.

Co je dobré si uvědomit a zdůraznit je, že jestliže není možno výrobek pořádně opláchnout, tak výsledkem nemůže být čistý výrobek!

Obr. 6 Nástroj „TriggerGrip“ pro 100% využití obsahu nádoby

Typ čistidla samozřejmě volíme podle toho, jakou nečistotu hodláme odstraňovat.

Nečistoty můžeme rozdělit následovně:

Základní doporučení pro ruční bezolovnaté pájení tedy jsou: