Kontaktovacie hroty na vytváranie kontaktových spojov

Kontaktovanie je v súčasnosti dominantnou technológiou na prepájanie tak čipov s vonkajším okolím, napr. priamo na DPS (COB – Chip on Board), v BGA puzdrách, ako aj na pokročilé prepájanie medzi čipmi (obr. 1). Kontaktový spoj je tvorený drôtikom na báze Au, Al alebo Cu s priemerom rádovo 10 až 100 μm (priemer závisí od konkrétnej aplikácie, hustoty prepojenia, výkonového zaťaženia a pod.), ktorého konce sú počas kontaktovania spojené s kontaktovacími plôškami. Štandardné metódy vytvárania spoja sú založené na aplikácii tlaku kontaktovacieho hrotu na mikrodrôtik a kontaktovaciu plôšku za súčasného pôsobenia tepla a/alebo ultrazvuku. Podľa toho, ktoré veličiny pôsobia pri vytváraní kontaktu, rozdeľujeme metódy kontaktovania na termokompresné (T/C), ultrazvukové (U/S) a termosonické (T/S). Dominantnými metódami kontaktovania sú v súčasnosti ultrazvukové a termosonické metódy, pri ktorých sa spoj vytvára spolupôsobením ultrazvukovej energie s frekvenciou 60 kHz alebo aj nad 100 kHz, prípadne dodatočnej tepelnej energie (teplota sa typicky pohybuje od 100 do 150 °C) [1][2][3].

Obr. 1 Kontaktové spoje s nízkym profilom slučky a) a v aplikácii s viacúrovňovými čipmi [4]

Jedným z dôležitých súčastí kontaktovacieho zariadenia je kontaktovací hrot, cez ktorý je vedený mikrodrôtik a pomocou ktorého je pri vytváraní kontaktu prenášaná ultrazvuková energia na spoj, za súčasného pôsobenia tlaku hrotu na drôtik. Základné rozdelenie kontaktovacích hrotov je na hroty tvaru kapiláry a klinu (obr. 2). Na základe použitého hrotu sa kontaktovacie metódy rozdeľujú na dve veľké skupiny: kontaktovanie pomocou klinu, tiež „na hranu“ (angl. wedge bonding alebo podľa tvaru prvého a druhého kontaktu tiež wedge-wedge bonding) a kontaktovanie pomocou hrotu tvaru kapiláry, tiež „na guľôčku“ (angl. ball bonding, resp. ball-wedge bonding, keďže tvar druhého spoja je pri kontaktovaní na guľôčku podobný ako při kontaktovaní pomocou klinu). Kontaktovanie pomocou hrotu tvaru klinu sa využíva hlavne v aplikáciách, v ktorých sa kladie dôraz na prepojenia s nízkym profilom, aj keď moderné kontaktovacie zariadenia a kapilárne hroty sú schopné vytvárať kontakty s nízkym profilom slučky aj v prípade kapilárnych hrotov (obr. 1a). Rovnako sa používa hrot tvaru klinu často v systémoch, kde je potrebné vytvárať kontaktové spoje medzi dvoma čipmi alebo pri reverznom kontaktovaní substrát -> čip, keďže na rozdiel od kontaktovania na „guľôčku“ nedochádza při vytváraní druhého kontaktu k priamemu dotyku kontaktovacieho hrotu s metalizáciou plôšky (pri kapilárnom hrote môže byť v kontakte s metalizáciou až 50 % špičky kapilárneho hrotu). Jeho hlavnou nevýhodou je, že po vytvorení prvého kontaktu je možné druhý kontakt vytvoriť len v jednom smere, zatiaľ čo kontaktovanie na guľôčku v zásade umožňuje vytvorenie druhého kontaktu v ľubovoľnom smere. Materiál a rozmery kontaktovacích hrotov sú závislé tak od typu kontaktovacieho zariadenia, ako aj od aplikácie, pre ktorú sú určené [3][5].

Obr. 2 Kontaktovanie pomocou hrotu tvaru kapiláry a) a pomocou hrotu tvaru klinu b)

Kontaktovacie hroty tvaru kapiláry

Kontaktovacie hroty tvaru kapiláry sú vyrábané z rôznych materiálov, ako je korund (Al2O3), keramika, cermetové (ceramic-metal) materiály, rubín alebo wolfrám. Najpoužívanejšie kapilárne hroty majú priemer 1,585 mm a dĺžku 11,1 mm. Na vrchnej časti hrotu je vstupný otvor pre drôtik, ktorý sa zvyčajne zužuje na priemer 38–50 μm v závislosti od priemeru drôtika. Aby sa guľôčka, ktorá je pred kontaktovaním spoja vytvorená na konci drôtika, udržala lepšie v osi nástroja a aby bol prenos energie na spoj dostatočný, výstupný otvor na špičke hrotu má skosené hrany (obr. 3). Uhol skosenia (angl. IC angle) vplýva na výsledný tvar kontaktu. Skosenie 120° je určené na povrchy s horšou adhéziou. Kontaktovacie hroty tvaru kapiláry majú v tomto prípade často aj matnú povrchovú úpravu, ktorá je pre náročnejšie kontaktovanie vhodnejšia. Nevýhodou týchto hrotov je horšie centrovanie drôtika v osi nástroja a väčšie drhnutie drôtika počas jeho ťahania v dôsledku ostrých hrán, o ktoré sa drôtik trie. Skosenie 90° sa používa pre povrch s lepšou adhéziou a vykazuje jednoduchšie centrovanie guľôčky v kapiláre. Kapilára s 90° skosením má zvyčajne leštenú povrchovú úpravu. Pre veľmi jemné kontakty sa používajú kapiláry so 70° skosením. Špeciálnym prípadom sú hroty s dvojitým skosením 120°/90° [3] [4].

Obr. 3 Základné parametre špičky kontaktovacieho hrotu tvaru kapiláry [3]

Uhol vonkajšieho úkosu špičky hrotu (FA) je typicky 0°, 4°, 8° alebo 11°. Vyberá sa podľa typu povrchu, na mäkšie povrchy sa vyberajú väčšie uhly, na drsnejšie povrchy menšie uhly. Pevnosť spoja je vyššia pri menších uhloch, ale pri 0° môže viesť k pretrhnutiu drôtika. Tvar druhého kontaktu v závislosti od FA je znázornený na obr. 4 [3][4].

Obr. 4 Vplyv FA na tvar druhého kontaktu pri kontaktovaní pomocou hrotu tvaru kapiláry [4]

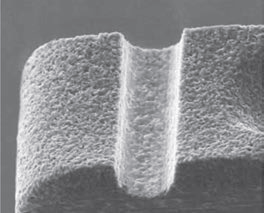

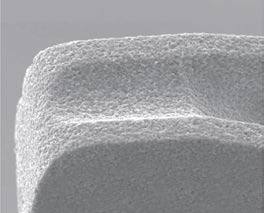

Jedným z dôležitých parametrov kontaktovacích hrotov je povrchová úprava špičky hrotu. Tá môže nadobúdať rôznu drsnosť od leštených cez povrchy so strednou drsnosťou (angl. matte) až s veľkou povrchovou drsnosťou (obr. 5). Pre drôtiky na báze Au sa zväčša používajú povrchy leštené alebo so strednou drsnosťou, pre drôtiky na báze Cu sa používa vysoká drsnosť. Vyššia drsnosť sa používa vo všeobecnosti pre tvrdšie materiály [4].

Obr. 5 Povrchy špičiek hrotov s rôznou drsnosťou (vpravo leštený) [4]

Kontaktovacie hroty tvaru klinu

Materiál kontaktovacieho hrotu tvaru klinu je závislý podobne ako pri kapilárnych hrotoch na materiáli drôtika. Pre drôtiky na báze Al sa používajú hroty z keramických materiálov alebo wolfrám a pre drôtiky na báze Au sú to taktiež materiály z keramiky alebo z karbidu titánu. Keramické hroty vykazujú dlhšiu životnosť. Zatiaľ čo pri hrotoch tvaru kapiláry je drôtik vedený cez driek hrotu, pri kontaktovacích hrotoch tvaru klinu môže byť drôtik vedený cez driek hrotu (v prípade „deep access“ kontaktovania) alebo mimo drieku hrotu (štandardné kontaktovacie hroty). Kontaktovanie spôsobom „deep access“ sa používa v aplikáciách, kde je počas kontaktovania málo priestoru na prístup kontaktovacieho hrotu ku kontaktovacej plôške (obr. 6). Výber drieku hrotu je závislý vždy od typu kontaktovacieho zariadenia [3][6][7].

Obr. 6 Štandardné kontaktovanie a) a kontaktovanie „deep access“ b) [3]

Kontaktovacie hroty tvaru klinu je možné rozdeliť na hroty na drôtiky s malým priemerom (18 μm – 50 μm), na drôtiky s veľkým priemerom (75 μm až 760 μm) a hroty na kontaktovanie páskových prepojení (angl. ribbon). Špička kontaktovacieho hrotu tvaru klinu môže mať rôzny tvar. V súčasnosti existujú tri základné tvary špičiek: V-notch, Maxiguide a Maxibond (obr. 7). Prvým kontaktovacím hrotom používaným približne od roku 1960 je typ V-notch. Tento kontaktovací hrot sa stále používa v aplikáciách s miniatúrnymi rozmermi, keďže umožňuje prístup k malým kontaktovacím plôškam, ktoré sa nachádzajú pod úrovňou vrchnej pasivácie čipu. Za jeho hlavnú nevýhodu sa považuje horšie centrovanie mikrodrôtiku. Typ Maxiguide oproti tomu poskytuje rozšírené možnosti pri vedení, umiestňovaní a centrovaní kontaktovacieho drôtika, keďže drôtik v hrote je vedený až k špičke kontaktovacieho hrotu. Tretí typ klinov, Maxibond, bol patentovaný v roku 2005. Vznikol spojením typu V-notch a Maxiguide a ponúka zúžené a skosené bočné steny a hrany pre ľahší prístup k ťažšie prístupným kontaktovacím plôškam bez rizika poškodenia okolitých spojov. Tento hrot je preto vhodný pre tzv. fine-pitch kontaktovanie, pri ktorom sa vyžaduje kontaktovací nástroj s čo najmenšími rozmermi [3][6][7].

Obr. 7 Rôzne typy špičiek kontaktovacích hrotov tvaru klinu [3]

Tvar špičky kontaktovacieho hrotu tvaru klinu spolu s jeho základnými parametrami je uvedený na obr. 8. Před výberom správneho typu hrotu je potrebné vedieť dĺžku kontaktu, šírku kontaktu a rozstup kontaktovacích plôšok. Celková dĺžka kontaktovacej špičky hrotu (FL – Foot Length) pozostáva z dĺžky kontaktovacej plochy (BF – Bond Foot), polomeru zaoblenia prednej hrany (FR – Front Radius) a polomeru zaoblenia zadnej hrany (BR – Back Radius). Tieto parametre určujú výsledný tvar a veľkosť prvého a druhého kontaktu. Dĺžka výsledného kontaktu, resp. aktívnej časti kontaktovacej plochy špičky hrotu (BL – Bond Length), sa určuje z približného vzťahu BL = 25 % FR + BF + 25 % BR. Typická dĺžka kontaktovacej plochy je 1,5 až 2,5násobok priemeru použitého drôtika. Pre veľmi presné aplikácie a čipy malých rozmerov je možné použiť kliny s dĺžkou kontaktovacej plochy 25 μm, 18 μm alebo dokonca aj 13 μm. Na kvalitu vytvoreného kontaktového spoja z hľadiska pevnosti v ťahu materiálu drôtika výrazne vplýva dĺžka spodnej časti kontaktovacieho hrotu, ako aj polomer zaoblenia na prednej a zadnej strane, prípadne rôzne povrchové úpravy klinov (z hľadiska drsnosti povrchu). Od rozmerov špičky hrotu závisí tvar a veľkosť kontaktu [3][6][7].

Obr. 8 Základné parametre špičky kontaktovacieho hrotu tvaru klinu [6]

Polomer zaoblenia prednej hrany (FR) je dôležitý hlavne pri vytváraní druhého kontaktového spoja. Pre drôtiky na báze Al býva zvyčajne rovnako veľký alebo väčší, ako priemer použitého drôtika, zatiaľ čo pre drôtiky na báze Au môže byť aj menší (napr. pre Au s priemerom 25 μm je FR = 10 μm) [7][8].

Polomer zaoblenia zadnej hrany (BR) značne vplýva na pevnosť prvého kontaktového spoja, keďže utvára prechod od prvého kontaktu ku slučke spoja. Príliš malý priemer („ostrejší“) môže spôsobiť pretrhnutie drôtika pri presúvaní hrotu k druhému kontaktu. Trhanie drôtika v prvom kontakte je častejšie pri drôtikoch na báze Al a pri nižších uhloch kanálika, ktorým je vedený drôtik k špičke hrotu (FA). Zadná hrana môže mať ďalšie dodatočné povrchové úpravy. Zamedzenie trhania a pevnejší spoj pri ukončení druhého kontaktu za cenu nekonzistencie chvostíka (malá časť drôtika, ktorá ostáva po odtrhnutí drôtika z druhého kontaktu pod špičkou hrotu a slúži na vytvorenie prvého spoja ďalšieho kontaktového spoja), je možné dosiahnuť eliptickým tvarom BR alebo lešteným povrchom BR. Na zadnej hrane špičky hrotu dochádza rovnako k odtrhnutiu drôtika od utvoreného druhého spoja [3][8].

Celá aktívna časť špičky hrotu (BL) deformuje drôtik, prenáša ultrazvukovú energiu a určuje presnosť polohovania. Najjednoduchšia špička s jednoduchým plochým tvarom (angl. flat face) sa používa pre drôtiky na báze Au alebo na báze Al v prípade vytvárania malých a krátkych spojov. Okrem plochého tvaru môže mať špička hrotu aj zložitejšiu geometriu. Špička hrotu môže mať konkávny tvar (obr. 9) alebo na nej môže byť vedená priečna drážka (obr. 10). Konkávny tvar (angl. concave bond food) sa používa na automatizované kontaktovanie pomocou drôtikov na báze Al a ponúka vyššiu presnosť polohovania spoja. Väčšina automatizovaných aplikácií využíva hroty s konkávnym tvarom, keďže sa znižuje chybovosť pri zlom umiestnení chvostíka drôtika pod kontaktovacím nástrojom. Ak je potrebné zamedziť kontaktu špičky kontaktovacieho hrotu s metalizáciou plôšky, používa sa konkávny tvar s rovnými plochami po oboch okrajoch (obr. 11). Priečna drážka (angl. crossgrove) sa používa v prípade drôtikov na báze Au a zaisťuje lepší kontakt medzi hrotom a drôtikom, ako aj lepší prenos ultrazvukovej energie pri vytváraní spoja. Pre mäkké materiály drôtikov (ako Al) sa priečna drážka neodporúča, keďže materiál drôtika môže ostávať v drážke [3][6][7].

Obr. 9 Konkávny tvar špičky kontaktovacieho hrotu (concave bond food) [3]

Obr. 10 Špička kontaktovacieho hrotu s priečnou drážkou (crossgrove) [3]

Obr. 11 Konkávny tvar špičky kontaktovacieho hrotu s plochými okrajmi [3]

Priemer kanálika, ktorým je drôtik vedený pod špičku hrotu (H), má vo všeobecnosti priemer 1,5 až 2krát väčší jako priemer použitého drôtika. Čím je rozdiel medzi priemermi otvoru a drôtika menší, tým presnejšie je umiestnenie utvoreného spoja. Pokiaľ je však priemer otvoru príliš malý, môže dôjsť k mechanickému poškodeniu drôtika. Pre náročnejšie aplikácie sa používa oválny otvor, ktorým je možné eliminovať mechanické namáhanie pri zachovaní vyššej presnosti umiestnenia drôtika v laterálnom smere. Preferovanou povrchovou úpravou kanálika je hladký povrch [3] [6][8].

Sklon, pod ktorým je kontaktovací drôtik vedený pod špičku kontaktovacieho hrotu (FA), je najčastejšie 30° alebo 60°. Pre kontakty s vyššou slučkou je vhodnejší menší uhol (30°), ktorý poskytuje lepšiu ovládateľnosť polohovania kontaktového spoja a je lepšie prispôsobený pre stabilitu chvostíka potrebného na vytvorenie prvého kontaktového spoja. Drôtik je však pri takomto sklone vystavený väčšiemu namáhaniu. Naopak, pre kontakty s nižšou slučkou je vhodnejší 60° sklon, pri ktorom je namáhanie drôtika menšie. Z dlhodobejšieho hľadiska zachovania tvaru slučky sú práve kontakty s vyššou slučkou vhodnejšie [7][8].

Záver

Výber kontaktovacieho hrotu je závislý jednak od použitého zariadenia, rovnako ako od konkrétnej aplikácie, v ktorej bude kontaktový spoj vytváraný. Při výbere vhodného kontaktovacieho hrotu nie je podstatná len veľkosť kontaktovacích plôšok a ich dostupnosť, ale aj použité materiály, tak samotnej metalizácie (napr. na čipe), ako aj samotného drôtika. Špička kontaktovacích hrotov má často špecifickú geometriu s rôznymi povrchovými úpravami, ktoré majú rôzny vplyv na tvar spoja a na jeho kvalitu. Pre kvalitné kontaktové spoje je nutné pri výbere kontaktovacieho hrotu zvážiť všetky tieto aspekty.

Poďakovanie:

Článok vznikol ako súčasť riešených projektov VEGA č. 1/0776/14 a APVV-14-0085.

Použitá literatúra:

[1] Harman, G.: Wire Bonding in Microelectronics. 3rd Edition, New York: McGraw-Hill, 2010, ISBN: 978-0-07-164265-1

[2] Lai, Z. – Liu, J.: Chapter A: Wire Bonding. In: The Nordic Electronics Packaging Guideline, 2000. http://extra.ivf.se/ngl/

[3] Gaiser precision bonding tools. [Online] CoorsTek, Inc., cit. 2015. http://www.gaisertool.com/

[4] Bonding Capilaries - Bonding Evolution. [Online] SPT - Small Precision tools, cit. 2015. http://www.smallprecisiontools.com/

[5] Beck, D. J. – Perez, A. C.: Wire Bond Technology – The Great Debate: Ball vs. Wedge. In: Advanced Packaging, March 2007

[6] Gold & Aluminum Bonding Wedges - Bonding Spectrum. [Online] SPT - Small Precision tools, cit. 2015. http://www.smallprecisiontools.com/

[7] Bonding Wedge Catalog (Book style). Kulicke & Soffa, 2001.

[8] Tech Tips: Wedge Bonding Tool Selection. [Online] empfasis, 2009. http://www.empf.org/