Vyvinout snadno konfigurovatelný modulární model vozidla a testovací systém pro použití v dynamometru založeném na modelech pro rychlou tvorbu prototypů řídicích systémů vozidel.

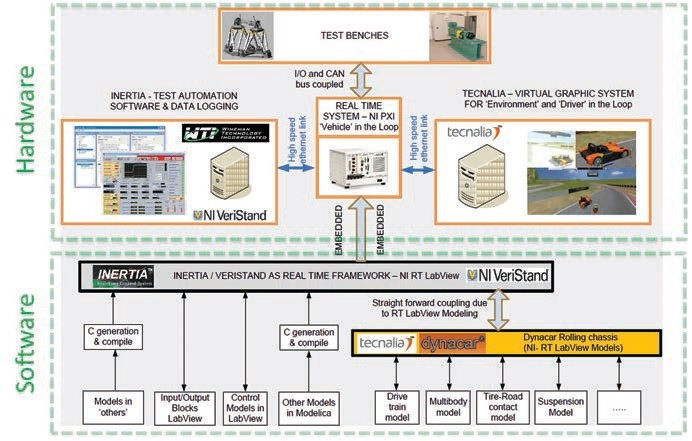

Vytvoření kompletního testovacího systému založeného na softwaru NI LabVIEW použitého pro vytvoření modelů a softwaru NI VeriStand s doplňkem INERTIA pro generování výstupů, záznam dat a tvorbu protokolů.

Tecnalia je jedna z největších soukromých výzkumných vývojových a inovačních skupin v Evropě. Tato skupina dostala za úkol vyvinout nástroj pro následující zadání:

Začali jsme s nápadem na „virtuální vozidlo“. Tedy systém, který by v reálném čase dokázal vypočítat hodnoty proměnných v prostředí, které na vozidlo působí při jízdě (obr. 1).

Obr. 1 Technologie Dynacar zahrnuje konfigurovatelné animační prostředí, které zprostředkovává vizualizaci a funkce „human-in-the-loop“

Rozhodli jsme se rozdělit model vozidla na subsystémy, jako jsou podvozek, pohon, kola, karoserie a brzdy. Toto rozdělení má několik důležitých výhod.

Pomáhá nám rozdělit vývoj modelu jednotlivých subsystémů konkrétním vývojářům, kteří mají s danou částí nejvíce zkušeností, a můžeme model aktualizovat postupně podle toho, jak jsou jednotlivé subsystémy dokončovány. Díky tomuto modulárnímu přístupu můžeme snadno nahrazovat simulované komponenty za reálné v okamžiku, kdy jsou k dispozici. Vývojáři mohou navíc do systému integrovat i modely vytvořené v jiných programovacích prostředích.

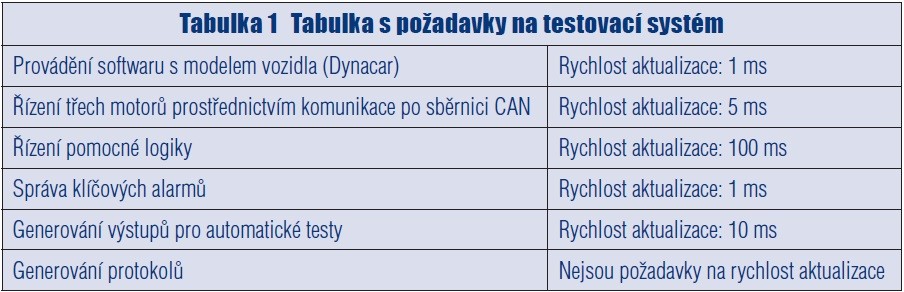

Jako software pro testování jsme zvolili NI VeriStand, jelikož splňuje všechny uvedené požadavky již v základní konfiguraci. Namísto toho, abychom vytvářeli architekturu testovacího systému od začátku, použili jsme pro konfiguraci našeho testovacího systému prostředí NI VeriStand, což značně zkrátilo čas potřebný k vývoji. Pomohlo nám to také soustředit se na testování a vylepšování modelu, místo abychom řešili způsob ukládání dat, měření dat atd. Obr. 2 ukazuje souhrnný diagram implementace systému s výše uvedenými koncepty.

Obr. 2 Implementační diagram systému Dynacar vyvinutý v NI VeriStand

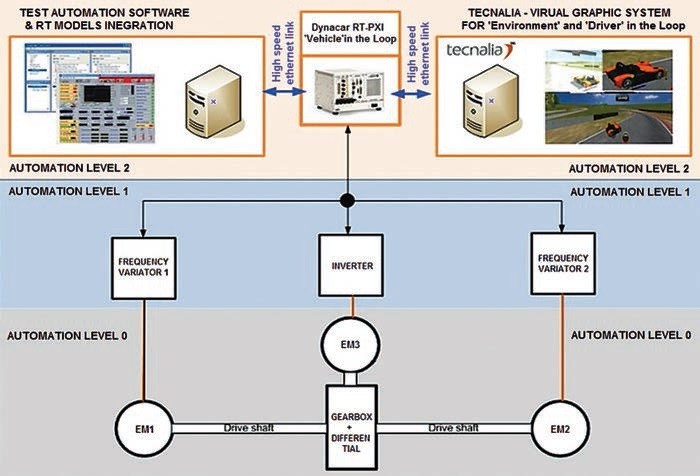

Cílem projektu byla aktualizace stávajícího testovacího stanoviště, které zahrnovalo kompletní pohonný systém skládající se z elektrického pohonu připojeného přes diferenciál a dvě osy ke dvěma kolům. Použili jsme software Dynacar k vytvoření simulací typu „vehicle-in-the-loop“ a „human-in-the-loop“ s parametry reálného času. Tyto simulace vystavují mechanické části vozidla silám a rychlostem, které odpovídají hodnotám působícím na reálný automobil. Simulace nám pomohly provést přesné testy našeho vestavného softwaru v laboratoři, což snížilo množství času potřebného k testům na okruhu.

Obr. 3 ukazuje přehled základních komponent systému. EM3 představuje pohon systému a EM1 a EM2 jsou motory emulující odporové síly (kontakt mezi kolem a vozovkou), které musí pohon překonávat v závislosti na parametrech jízdy a prostředí.

Obr. 3 Diagram řízení testovacího stanoviště

Jako testovací platformu jsme použili prostředí NI VeriStand, kvůli jeho nativní podpoře pro vícejádrové zpracování. S NI VeriStand například můžeme použít tři jádra procesoru pro běh modelu s periodou aktualizace 1 ms, přičemž čtvrté jádro se používá pro další funkce, jako jsou správa alarmů či generování výstupů. Oddělené zpracování dat umožnilo systému pracovat v reálném čase.

Komunikace se třemi pohonnými jednotkami byla implementována pomocí sběrnice CAN. Jako rozhraní pro posílání a příjem zpráv po sběrnici CAN jsme zvolili NI PXI-8512/2. Tento modul používá driver NI-XNET, který zahrnuje intuitivní funkce pro nastavení komunikace a nastavení rámců posílaných po sběrnici.

Náš testovací systém lze použít jak pro manuální testování, tak k automatizaci testů v reálném čase. Při manuálním testování řídí operátor vozidlo ve virtuálním prostředí a testuje tak odezvu systému na různé podmínky podle způsobu jízdy. Při automatickém testování je model řízen virtuálním řidičem, který postupuje podle přednastavených pokynů. Oba typy testů umožňují technikům otestovat různé provozní body, kterých by bylo složité či nemožné dosáhnout při testování na okruhu.

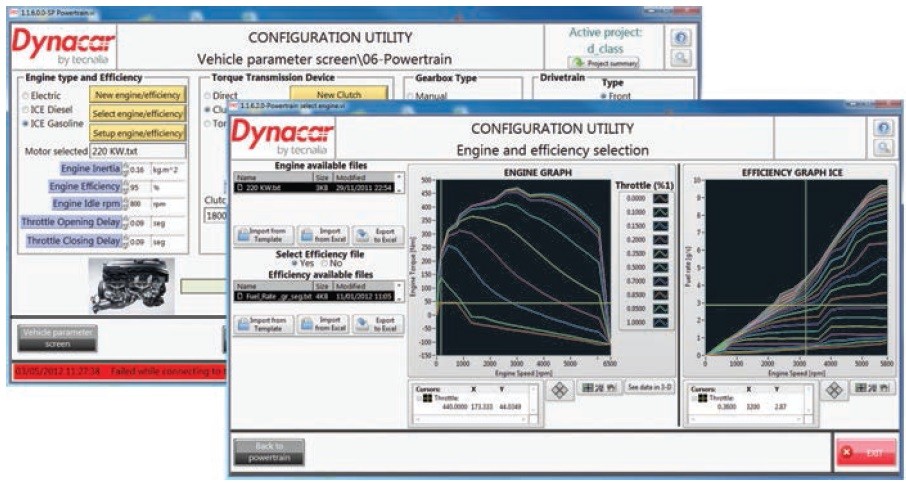

S pomocí LabVIEW jsme vyvinuli grafické uživatelské rozhraní (GUI) (obr. 4). GUI používáme pro konfiguraci parametrů modelu podle potřeb daného testu. Model zahrnuje až 150 nastavitelných parametrů, takže je možné emulovat celou řadu vozidel a připravit scénáře testů a automatické testovací cykly.

Obr. 4 Konfigurační GUI

Společnost Tecnalia zvolila LabVIEW a NI VeriStand jako vývojové prostředí pro model vozidla a pro jeho implementaci ve finálním testovacím systému. Toto prostředí nabízí snadné programování a interakci s hardwarem, stejně jako nativní podporu pro různé protokoly dostupné na trhu. Prostředí NI VeriStand nabízí za běhu editovatelné uživatelské rozhraní umožňující uživatelům přidávat ovládací prvky, indikátory, grafiku a záznamy v reálném čase, aniž by bylo potřeba zastavovat běh modelů na kontroléru PXI. Spojení softwaru Dynacar a nástrojů NI nám umožnilo vyvinout špičkový systém pro vývoj a validaci komponent a kontrolérů pro vozidla.

Obr. 5 Dynacar, 2011 CAE Innovation of the Year 2011

Software Dynacar získal v roce 2011 ocenění CAE Innovation of the Year od organizace Automotive Testing Technology International (obr. 5).