Využití 3D tisku při řešení projektu HeRo – Health Robot

Autor: Ing. Michal Šusta, doc. Ing. Jiří Chod, CSc., Ing. Pavel Tichý, MBA, ČVUT FEL, Laboratoř pro vývoj a realizaci

Projekt HeRo – Health Robot – realizovaný na ČVUT, Fakultě elektrotechnické v Praze, katedře telekomunikační techniky, je jedním z výsledků grantu MPO FR-TI2/662 a představuje jeden z možných základů budoucího elektronického zdravotnického dohledu nejen nad pacienty, ale i obecně nad celou populací.

Blokové schéma projektu je uvedeno na obr. 1 a představuje vývoj a realizaci modulové konstrukce osobního snímače měřených hodnot pro sledování životních funkcí – zde v základním módu, představovaném teplotou, obsahem kyslíku v krvi, tepem a zejména stanovením systolického a diastolického krevního tlaku. V zařízení je pak integrována elektronika pro snímání a zpracování dat a pro bezdrátovou komunikaci s nadřazenými systémy (SmartPhone, tablet, PC, …) včetně napájecího akumulátoru. Důraz byl přitom samozřejmě kladen na uživatelsky přijatelné rozměry zařízení za současného zachování mechanických vlastností a ergonomických požadavků plynoucích z vlastního fyzického provedení tohoto systému. Na tomto příkladu jsou dobře vidět veškeré možnosti 3D tisku umožňující pružně reagovat na měnící se zadání dle technologických možností a testů produktu i dle vývoje samotného produktu, zaměření na cílovou skupinu, změny designu atd. Na samotném projektu je zřetelně viditelná kombinace jednotlivých částí zahrnujících návrhy samotného plošného spoje v součinnosti s osazením desek do pouzdra, a to spolu s řešením ovládacích a zobrazovacích prvků.

Zatímco výchozí návrhy projektu stanovily kritéria o počtu a typech měřených dat a definovaly modulovou strukturu systému, tak bylo třeba uvážit, zda pro případ celé populace je vhodné např. měření krevního tlaku (představující jednu z důležitých veličin životních funkcí), neboť stávající, manžetu používající, systémy nejsou pro trvalou kontrolu vhodné. Teprve když se podařilo vynalézt nový způsob bezkontaktního měření systolického a diastolického tlaku, bylo možno přistoupit k vlastnímu návrhu. Průběh řešení se postupně profiloval od „náramku“ k „prstenu“ a právě to vše bylo možné realizovat pouze pomocí 3D tisku, jiné postupy by znamenaly až o několik řádů větší časové zpoždění a přitom realizace pomocí klasických technologických postupů by byla značně nepružná a nákladná.

Návrh projektu, jeho realizace a postupný vývoj

Výchozí úvahy představovaly řešení v podobě „náramku“ a vycházely z technologických možností a znalostí před přibližně 2 roky. Projekt zahrnoval – viz obr. 1 – vlastně celou strukturu tabletu, respektive „chytrého telefonu“, tedy moduly mobilní komunikace GSM/GPRS/EGPRS, Bluetooth, GPS i 3D čidlo pohybu, stejně tak jako řídicí procesor a na něj napojené moduly snímání a zpracování dat.

Obr. 1 Základní blokové a komunikační schéma projektu HeRo

Náramek

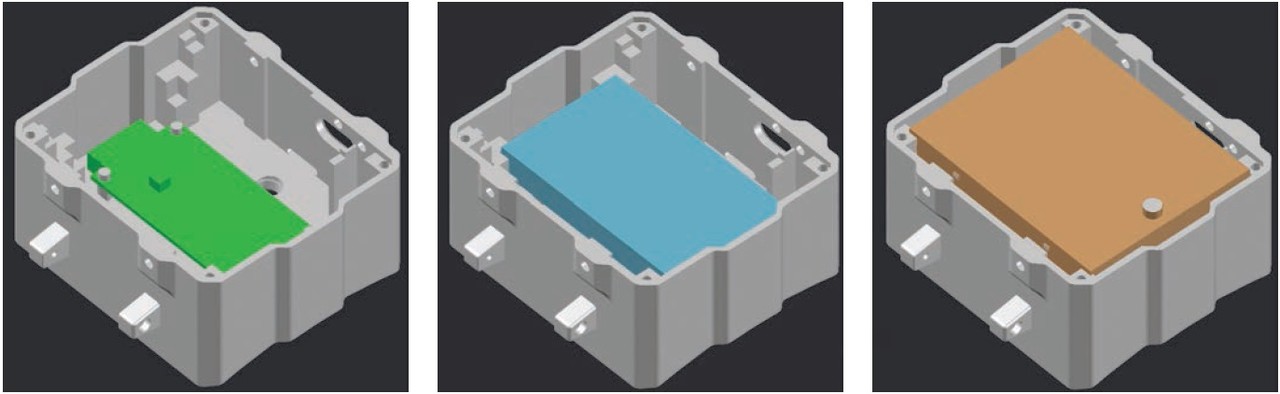

Ideový návrh dle cílového provedení na obr. 2 ve skutečnosti představoval realizaci 2 desek plošných spojů a tomu odpovídající návrh samotného pouzdra, a to včetně všech vazeb na skutečné rozměry jak desek spojů, tak jejich bezkolizní umístění spolu s baterií, dále vazby na alternativní display a atypické moduly snímání dat (reflexní čidla zabudovaná do spodní části atd.). Bližší je dobře vidět na obr. 3– 4. Je zřejmé, že po realizaci a testech prototypu by měla následovat etapa řešící design, ale jak uvidíme dále, tak možnosti vývoje rychle pokračovaly a umožnily návrh a realizaci podstatně menších jednotek, nyní stylizovaných do provedení prstenu.

Obr. 2 Původní ideový návrh náramku

, vložení baterie (modrá) a plošného spoje jednotky procesoru (hnědá).jpg)

Obr. 3 Návrh provedení konstrukce prototypu – vložení plošného spoje, vyhodnocení obsahu kyslíku (zelená), vložení baterie (modrá) a plošného spoje jednotky procesoru (hnědá)

Obr. 4 Skutečná realizace prototypu na tiskárně 3D

Návrh prstenu

V průběhu etapy realizace „náramku“ došlo jednak k technologickým posunům v dostupnosti nových integrovaných obvodů, dále masivnímu nástupu SmartPhonů disponujícími dostatečným výpočetním výkonem a bylo zřejmé, že část funkcí a modulů je možno řešit v přímo v nich, a tím posunout konečné řešení do nové podoby. Cílem by tedy měl být „prsten“ spolupracující pomocí technologií krátkého dosahu s tablety, SmartPhony atd.

Obr. 5 Ideový návrh realizace provedení „prsten“

Ideový návrh je ovšem nutno napřed zpracovat z hlediska prvotního návrhu realizace a následně konfrontovat s realizací plošného spoje tak, aby výsledné řešení splnilo podmínky nejenom rozměrové, ale umožnilo i kontrolu jednotlivých částí systému. To v tomto případě znamená, že bude třeba napřed realizovat „prsten“ v podobě technologického demonstrátoru osazeného konektory s vývody klíčových průběhů měření, respektive přístupu k programování jednotlivých prvků, a teprve pak lze realizovat další etapu, tedy konečný návrh provedení, nyní již v optimalizované podobě. Obě fáze této etapy realizace, tedy plošný spoj a jeho pouzdro v podobě „prstenu“, musí být navrhovány souběžně ve vzájemné interakci.

Obr. 6 Konstrukce prstenu – základní modul a jeho kryt

Nyní je již možno přistoupit k praktické realizaci – 3D tisku s tím, že se současně tiskárnou realizuje i model plošného spoje pro kontrolu vůlí uvnitř prstenu, neboť vlastní deska elektroniky je v této fázi teprve v počátku realizace plošného spoje a jeho osazování a není tedy fyzicky ještě k dispozici. Vlastní návrh pouzdra musí zohledňovat zejména požadavky na mechanickou odolnost vyplývající z účelu jeho použití a dále požadavky ergonomické. V případě prototypu prstenu vyráběného technologií 3D tisku se však jedná, jak již bylo uvedeno, v první etapě o technologický demonstrátor. Proto nároky na celkovou minimalizaci a kompaktnost jsou v této etapě zejména otázkou praktické využitelnosti pro testovací účely. Vstupními parametry návrhu jsou rozměry půdorysu desky, velikost akumulátoru, potřeba integrace senzorů do kontury prstenu a odnímatelné víko zařízení umožňující přístup k jeho hardwaru. Dále pak průměr kontury má být v rámci možností nastavitelný a fixovatelný, přičemž výchozí průměr byl zvolen na hodnotu 23 mm. To vše pak musí korespondovat i s dalšími prvky celého komplexu, jako jsou např. napájecí zdroje.

Prsten lze na základě definovaných požadavků rozdělit do tří základních částí – kontury, hlavy a víka. Kontura prstenu má za účel kromě spolehlivé fixace na prstě osoby také instalaci snímacích senzorů a nabíjecích kontaktů akumulátoru, přičemž vodiče senzorů procházejí dutinou v kontuře. Hlava prstenu opatřená víkem obsahuje akumulátor a tištěný spoj obvodu zařízení. Uzávěrem hlavy je výsuvné víko sloužící k instalaci a přístupu k obvodům. Relativně členitá struktura musí zahrnovat technologická řešení vedení víka, osazení akumulátoru i desky spojů, ale i detaily, jako je snímání stavu diod LED osazených na desce a formou světlovodu rozsvěcení signalizačních částí hlavy a víka.

Při vlastním návrhu byla rozhodujícím faktorem, kromě uspořádání vnitřních prostor pouzdra, také průchodnost kanálu vedoucího vnitřkem kontury. Senzory zapuštěné v kontuře prstenu jsou připojeny k desce konektory, jejichž rozměry mohou být příčinou kolizí mezi pouzdrem a osazením desky. Zároveň je třeba zohlednit prostorové nároky vodičů. Víko prstenu je tvarováno s mírným zkosením po hranách. Proto je podstatným bodem rozměrových testů kontrola kolizí osazené desky s víkem prstenu. V neposlední řadě bylo nutno navrhnout mechanismus zužování kontury za účelem nastavitelnosti jejího průměru. Vzhledem k poměrně robustní konstrukci kontury, z důvodu potřeby integrace senzorů a průchodnosti pro vodiče, a díky ne příliš vysoké pružnosti tiskového materiálu byla variabilita kontury zvolena na bezpečné tři obvodové milimetry. Vlastní mechanismus je realizován zubovými zádrhy pod hlavou prstenu. Vlastní 3D tisk pouzdra i modelu desky byl realizován v ultra HD rozlišení, přičemž přesnost rozměrů při návrhu byla nejméně 0,1 mm. Díky potřebě vysoké kvality detailů, například ve zkracovacím mechanismu prstenu, byla tato volba vhodná, a to i vzhledem k vyšší estetické kvalitě výsledného výrobku. Styčné plochy pouzdra a víka vyžadují též, vzhledem ke svým rozměrům a tolerancím, vyšší přesnost výroby.

Návrh desky

Součástí konečné modelace výrobku, tedy před jeho skutečnou realizací, je využití 3D tisku i pro modelaci osazené desky plošných spojů, a tím tedy modelaci celého technického prototypu. Tato modelace nám umožní ověřit si, že náš návrh je realizovatelný a konečný výrobek bude mít požadovaný tvar. Je jistě možné polemizovat s argumentem, že pro tuto modelaci stačí zobrazení v návrhových SW. To zcela jistě, ale jen do určité míry – v návrhovém SW totiž nezjistíme rezervy pro konektory, baterii, kabely atd. Návrh desky plošného spoje i jeho modelu ukazuje obr. 7, výsledný tisk potom obr. 8 spolu s pohledem na skutečné provedení a kontrolu osazení desky v prototypu.

Obr. 7 3D model návrhu osazení desky plošného spoje

Obr. 8 Kontrola osazení a vůlí na 3D modelu desky plošného spoje a pouzdra

Sestavení modelu zařízení

Podstatným bodem návrhu je, zejména při požadavcích na minimální rozměry celého zařízení, kdy jsou požadavky na úsporu místa uvnitř zařízení vysoké, kontrola rozměrové kompatibility osazené DPS s pouzdrem. Zejména v případě návrhu zařízení se zvýšenou potřebou kompaktnosti, kdy je místo v pouzdře využito v maximální možné míře, je třeba testovat případné kolize součástek na osazené desce s ostatními vnitřními částmi. Při návrhu pouzdra lze obvykle dobře přizpůsobit aplikační prostředí desky z hlediska jejích vlastních rozměrů. Po osazení desky součástkami však dojde ke změně proporcí, zejména díky rozličnosti rozměrů součástek a následně k nebezpečí nemožnosti montáže celé sestavy. V případě projektu HeRo jsou součástky osazeny na obou stranách desky, přičemž rozměrově náročné jsou zejména konektory sloužící k připojení senzorů a akumulátoru o celkovém počtu čtyř kusů. Tyto a další součástky pak mohou kolidovat s vnitřními částmi pouzdra či víka prstenu, respektive s propojovacími vodiči. Kontrolu návrhu je však možno uskutečnit aplikací vytištěného modelu osazené desky do prstenu ještě před zadáním výroby desky a případné chyby korigovat.

Osazená deska

Po vytištění prstenu i desky lze sestavu zkompletovat. Patrny jsou všechny kolize, vůle a nepřesnosti návrhu. Stejně tak je možná kontrola volného prostoru v okolí konektorů pro průchod vodičů. Po úspěšném uzavření hlavy víkem je kontrola dokončena a po kladném zhodnocení návrhu lze přistoupit k výrobě desky a osazení součástkami.

Obr. 9 Osazená deska plošného spoje

Osazená deska je výsledkem návrhu laboratoře a její vzhled koresponduje s modelově odzkoušenými vzory.

Sestavení technického prototypu – demonstrátoru

Nyní nezbývá nic jiného než sestavit technický prototyp tak, aby bylo možné odzkoušet a otestovat jeho funkcionalitu. Jak již bylo zmíněno, obsahem tohoto článku není popisovat a vysvětlovat funkcionalitu projektu HeRo, ale přiblížit postup výroby technického (funkčního) prototypu.

Obr. 10 Celkové provedení „prstenu“ projektu HeRo

Nyní je prototyp hotový a lze dále testovat jeho funkcionalitu vzhledem k požadovaným užitným vlastnostem. Dalším krokem je poté úprava plošného spoje (vypuštění konektorů) a nová úprava vlastního prstenu. Výsledek odpovídá obr. 5 a v porovnání s technologickým demonstrátorem má přibližně třetinovou velikost.

Je zřejmé, že moderní technologie návrhu elektronických celků propojené s 3D tiskem značně zkrátí celý cyklus výroby a umožní pružně reagovat na všechny změny.