Pájecí proces PIHR (Paste In Hole Reflow)

Paste In Hole Reflow, Pin In Hole, Intrusive Reflow, Multi-Spot Soldering, Selective Reflow nebo Through Hole Reflow. Všechny tyto názvy označují pájecí proces THD (Through Hole Device) součástek, při němž je pájecí pasta nanesena kolem děr na plošném spoji ve stejný okamžik jako na plošky SMD (Surface Mount Device) součástek a poté je (nejlépe automaticky) do těchto děr vložena THD součástka, která je zapájena spolu s SMD součástkami přetavením v pájecí peci nebo v parách.

Poprvé byla technologie Paste In Hole Reflow (dále jen PIHR) použita v USA roku 1980 firmou Racal (Nepcon West) s poukazem na snadnou implementaci a nízkou cenu. Je tedy alternativou pro pájení ve vlně. Kritéria pro kvalitu procesu PIHR obsahuje norma IPC-610 Acceptability of Electronic Assemblies.

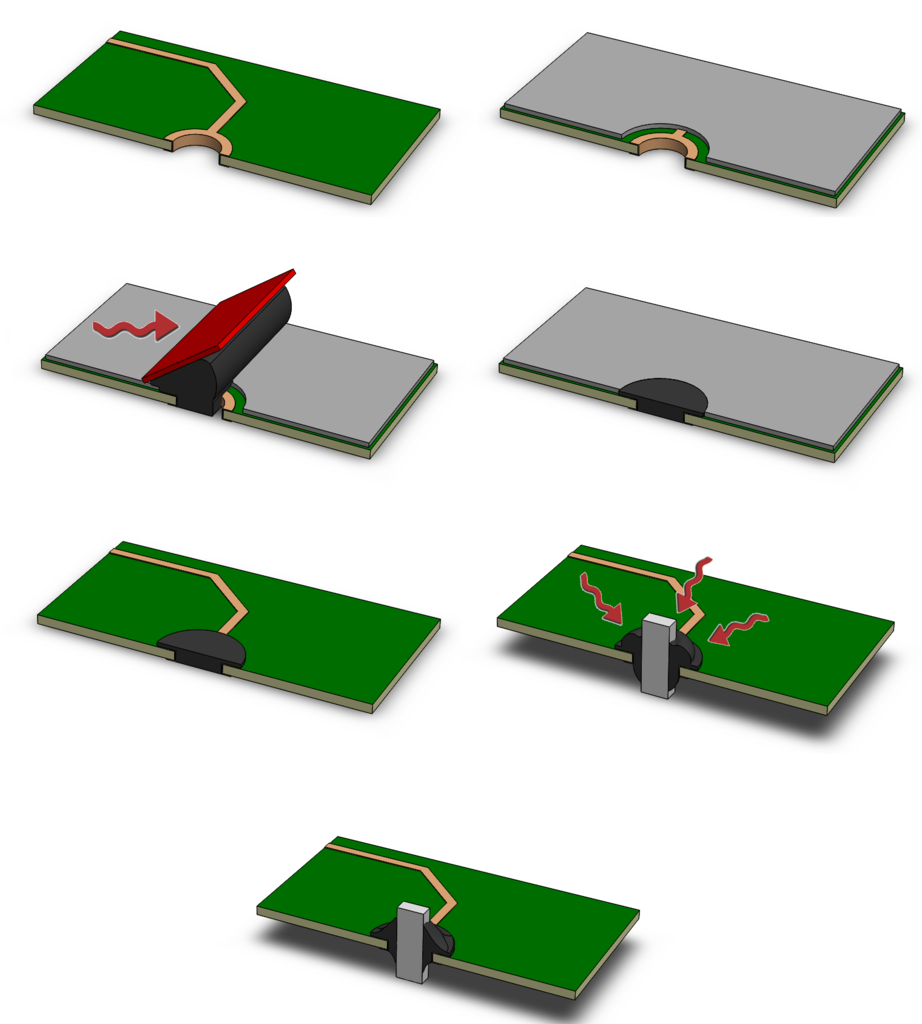

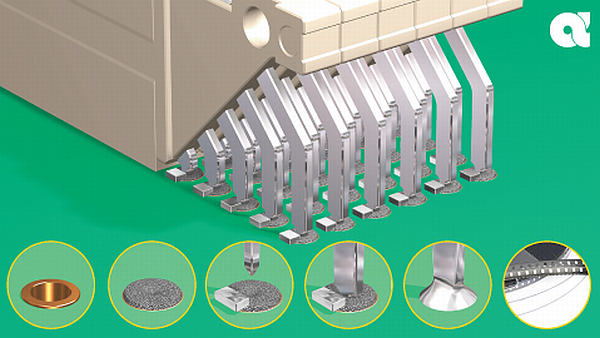

Postup technologie je zobrazen na obr. 1. Na desku s plošnými spoji je přes síto (šedá barva) nanesena pájecí pasta (černá barva) pomocí stěrky (červená barva). Po vložení pinu do díry je za pomocí tepla pájecí pasta přetavena a pin připájen.

Obr. 1 PIHR proces (zleva doprava a dolů)

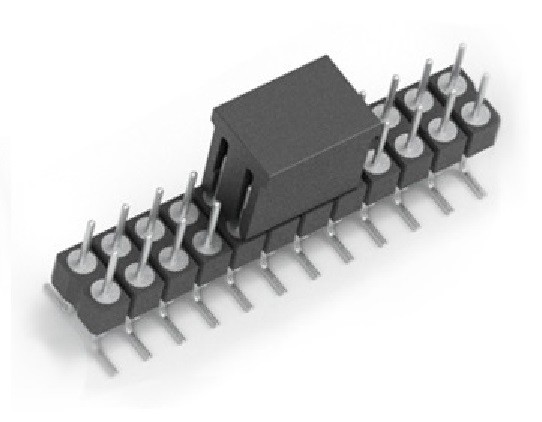

Obr. 2 Konektor vhodný pro automatické osazování

V praxi je postup u oboustranné desky plošného spoje následující. Nejprve se na horní stranu desky natiskne pasta pro SMD součástky, které jsou poté automaticky položeny do pasty na plošky a přetaveny. Deska se otočí a na druhou stranu se nanese pasta pro SMD součástky a pro THD součástky, které jsou poté položeny, a celá deska je znovu přetavena.

SMD součástky z jedné strany jsou tedy přetavovány dvakrát a je třeba s tím počítat. Pokud nechceme součástky přetavovat dvakrát, můžeme použít lepidlo a tyto nejprve k desce přilepit a přetavit najednou obě strany. Pájení přetavením může probíhat v peci nebo lépe v parách.

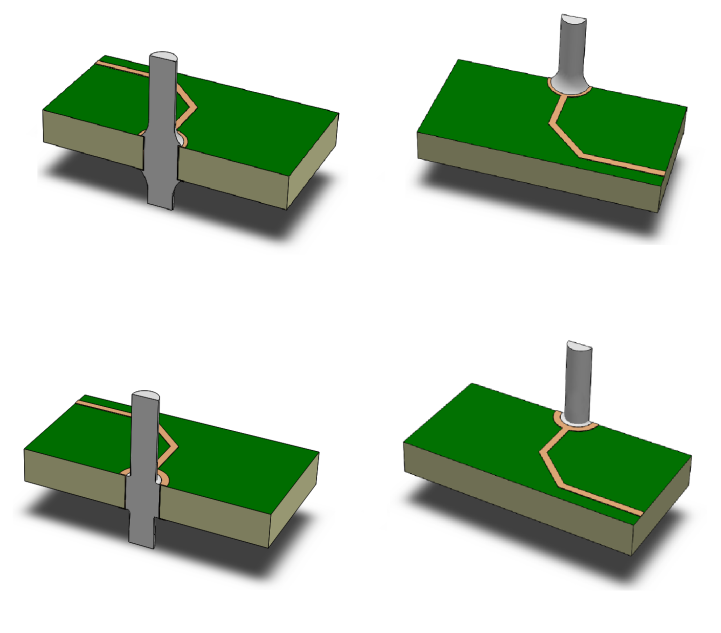

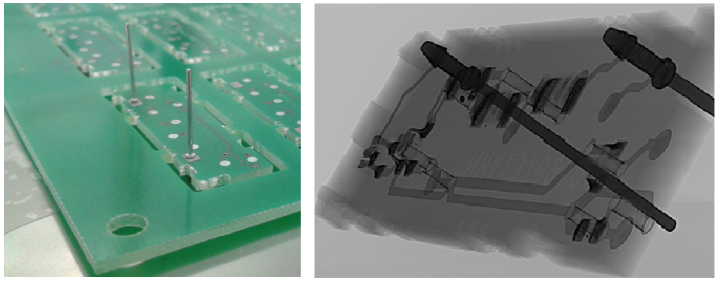

Obr. 3 100 % (nahoře) a 75% (dole) vyplnění pájkou

Obr. 4 Nevhodné (horní) a vhodné (spodní) tvary nanášené pasty

Výhodou metody PIHR je hlavně cena. Jiné metody pájení konektorů jsou vždy nákladnější, neboť je třeba je pájet ručně, ve vlně plošně nebo selektivně. Také vysokoteplotní proces jen v určité oblasti plošného spoje v případě použití selektivní vlny kvalitě nepřidá. Další výhodou jsou nízké náklady na implementaci, neboť je potřeba jen upravit síto, které se u nových desek díky SMD součástkám musí vyrobit. Úspory v nákladech přináší i automatické osazování konektorů, jež metoda PIHR umožňuje (samozřejmě pro automatické osazení musí být konektory přizpůsobeny, na což však naštěstí většina výrobců konektorů myslí). Poslední výhodou je redukce místa na desce, neboť není třeba vytvářet místo pro selektivní vlnu.

Naopak nevýhodou procesu mohou být požadavky na součástky, které musí být uzpůsobeny pro pájení přetavením. Také je vhodné, aby piny konektorů byly co nejkratší na pájené straně, aby nedocházelo k velkému navzlínání pájky na tyto piny, a tím k nedostatku pájky v otvorech. Pokud se přechází na technologii PIHR již u zavedeného výrobku, je třeba vyrobit novou šablonu pro nanášení pasty.

Správné zapájení konektorů popisuje již zmíněná norma IPC-610, která stanovuje množství pájky uvnitř otvoru po procesu PIHR (v normě označován jako Intrusive Reflow process). Norma dělí elektronické výrobky do tří kategorií (Class 1, 2, 3), pro něž platí následující kritérium správného zapájení:

- Třída 1: Základní elektronické výrobky – vhodné pro aplikace, kde je požadována hlavně funkčnost

- Třída 2: Speciální elektronické výrobky – nabízejí dlouhou životnost bez údržby

- Třída 3: Velmi speciální elektronické výrobky – životnost a bezvadnost je kritická (např. kardiostimulátor)

Cílem je 100% vyplnění. Akceptovatelné je 75% vyplnění pro všechny třídy. Při vyplnění pod 75 % je to pro třídu 2 a 3 již defekt. Pro třídu 1 není minimální hodnota definována. Pro kontrolu množství pájky uvnitř spoje je nutné použít rentgenové snímání.

Tvary nanášené pasty je vhodné volit jako rozdělené plošky na dvě či čtyři části. Nanášená pasta ve tvaru celého kruhu nebo čtverce není vhodná. Pasta se bortí a při vložení pinu se dost poškodí.

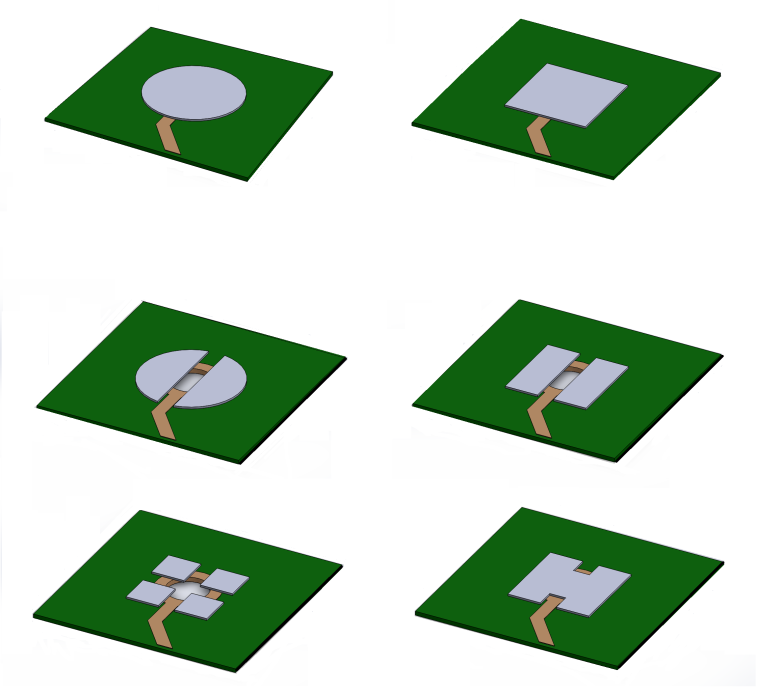

Pro použití technologie PIHR je nutné s ní počítat již při návrhu plošného spoje a upravit velikosti děr pro konektory. Vhodná velikost díry je o 0,25 mm větší, než je průměr pinu. Lze vypočítat i množství pasty, která má být na plošku dodána pro vhodné zapájení [1].

Pro nanesení dostatečného množství pájecí pasty ke konektorům je někdy výhodné použít víceúrovňovou SMT šablonu, díky níž bude naneseno vhodné množství pasty pro SMD součástky i pro konektory.

Je-li potřeba dodat k pinům větší množství pájecí pasty a předejít problémům s nedostatečným zapájením u větších konektorů, je možné využít cínové kostky (Solder Bricks), které lze osazovat automaticky poblíž pinů konektoru a které při přetavení dodají dostatečné množství pájky pro kvalitní spoj.

Obr. 5 Ukázka použití cínových kostek (Solder Bricks)

Obr. 6 Ukázka procesu PIHR a test rentgenovým snímkem

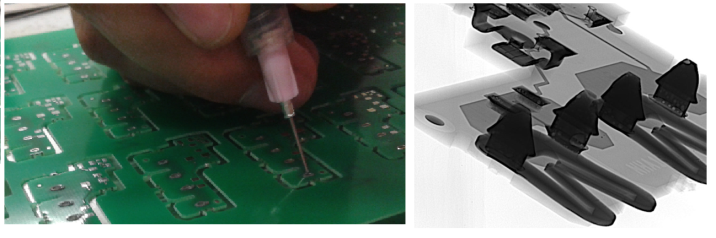

Obr. 7 Testování nanášení pasty dispenzerem

Ukázka nanesené pasty na otvory pro piny, šablony pro tisk pasty a vzorové vložení dvou pinů do otvorů s pastou. K otestování správného zapájení je potřeba využít rentgenové snímky.

Velmi dobré výsledky byly při testu, který spočíval v nanesení pasty v okolí děr ručně dispenzerem. Tento způsob je však vhodný pro testovací účely či do amatérského provozu. Na rentgenovém snímku lze vidět velké množství voidů v pájeném spoji.

Technologie PIHR nabízí velkou cenovou úsporu v podobě automatického osazování THD součástek, převážně konektorů, narozdíl od manuálního osazování, které je výrazně nákladnější. Jako u všeho je třeba myslet na možná rizika a technologii si vyzkoušet. Pokud se však všechna rizika vezmou v potaz, je proces PIHR velmi užitečný, úsporný a v praxi hojně používaný.

Odkazy a literatura:

[1] http://www.waldi.cz/dps/pih_1371.pdf

[2] Plumbridge, W. J., Matela, R. J., Westwater, A.: Structural Integrity and Reliability in Electronics.

[3] Smets, L.: Through hole component soldering with the eC-reflow mate.

[4] HR Components at SMTProcess, dostupné z webu: http://www.weidmueller.com/68439/Technologies-and-Processing/THR-Components-at-SMT-Process/cw_index_v2.aspx