Bow & Twist – prohnutí a zkroucení desek plošných spojů

Rovinnost desek plošných spojů před i po provedených montážních technologiích je důležitým parametrem ovlivňujícím spolehlivost funkčnosti elektronických dílů. Nadměrné prohnutí nebo zkroucení je škodlivé pro montážní proces a následně snižuje spolehlivost osazené desky elektronického zařízení.

Citlivé součástky vyžadující rovnou plochu před i po pájecím procesu tvoří zejména BGA pouzdra, ale i SMD konektory, které svou významnou vzdáleností mezi prvními a posledními kontaktními ploškami mohou zapříčinit větší pozornost k rovinnosti desky s plošnými spoji (dále DPS).

Sklon k prohnutí DPS je přirozený jev daný rozdílnou tepelnou roztažností materiálů, z kterých je deska nejčastěji postavena – vyrobena. Abychom se vyhnuli nežádoucím překvapením, je nezbytné jevu předejít zapracováním potřebných opatření do konstrukční osnovy ještě před návrhem DPS. S možným prohnutím nebo zkroucením DPS musíme dopředu počítat.

Co způsobuje náchylnost k vyšším hodnotám prohnutí a zkroucení?

S popisovaným jevem se můžeme setkat v každém typu neohebných DPS. U vícevrstvých desek je činitelů ovlivňujících jejich budoucí rovinnost přirozeně více. Pozornost věnujeme – můžeme-li to ovlivnit – poměru stran. Z charakteru řešených elektrických obvodů a užitých typů součástkových pouzder a dalších parametrů budoucí DPS stanovíme metodu pájecích technologií a jejich počet. Stanovíme vlastnosti zamýšlených materiálů z hlediska teplotní odolnosti parametrem Tg a parametrem CTE s přihlédnutím na přenosové parametry SI a také napájecí soustavu. Ze zadané předpokládané tloušťky desky zvolíme typ materiálu a následně u vícevrstvých desek vytvoříme stackup, který bude, s ohledem na možné prohnutí, diskutován později. Dostáváme se ke způsobu pokládání součástek po všech dostupných plochách budoucí desky. Uvažujeme, jak zamezíme větší nerovnoměrnosti v zaplnění motivů mědi ve všech plochách budoucí DPS. Stanovíme stranovou orientaci desky v průchodu pájecími prostředky a její směr. Sledujeme elektrické a mechanické potřeby v budoucí DPS a vyhodnotíme rozdíly v chladnutí jednotlivých částí desky v průběhu pájecího harmonogramu a po jeho skončení.

Vezmeme v úvahu teplotní profil v desce při jejím provozování v produktu. Jakými teplotními změnami bude procházet, v jakém životním prostředí bude DPS provozována. Nyní vytvoříme předpokládaný teplotní obraz a můžeme přistoupit k zahájení rozmísťování součástek v režimu „napoprvé správně“ s řešenými požadavky k vyztužení desky, aby odolala vlivům vedoucím k jejímu prohnutí, případně zkroucení, vlivem teplotních stresů, v případě vícevrstvých desek již při laminaci a následně při pájení osazené DPS. Věnujeme pozornost součástkám s fixačními prvky (neelektrické výstupky z těla součástky – například těla SMD konektorů), aby bezpečně plnily svou funkci apod.

Vraťme se zpět ke stavbě vícevrstvých desek – stackup. K tomu, co již bylo sděleno, je třeba doplnit vyvarování se nesymetrického řešení použitých izolačních materiálů i rozdílných tlouštěk mědi porušující symetrii kolem střední osy DPS. Pozor si dáváme na nevhodnou tloušťku desky, na nevhodný výběr materiálu vzhledem k pájecím technologiím i teplotnímu zatížení v čase běžného užití.

Stanovení rovinnosti, určení míry zakřivení

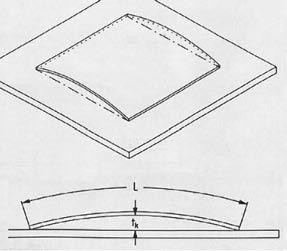

Měříme a sledujeme odchylku rovinnosti s cylindrickým zakřivením – prohnutí (bow) a sférickým zakřivením – kulovitá deformace (twist) – viz obr. 1.

Obr. 1 Měření prohnutí desky

Bow: čtyři rohy desky jsou v rovině, měříme maximum prohnutí v oblouku desky. Stanovení míry prohnutí B je podílem hodnoty prohnutí k délce hrany desky a jeho procentuální vyjádření (* 100).

B = (tk /L) * 100

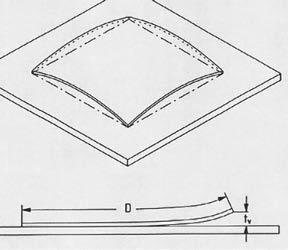

Twist je deformace paralelní k diagonále – jeden z rohů neleží v rovině zbývajících tří rohů desky – viz obr. 2. Stanovení míry zkroucení T je podílem výšky rohu nad společnou rovinou tří rohů zbývajících k délce úhlopříčky desky a jeho procentuálním vyjádřením (* 100).

Obr. 2 Měření zkroucení desky

T = (tv /D) * 100

Normativy

IPC-2221 Generic

Standard on Printed Board Design

Část 5.2.4 Bow and Twist.

Maximální hodnota Bow and Twist je 0,75 % u desek s SMD; u ostatních desek 1,5 %.

S odvoláním na manuál zkušebních metod IPC-TM650, stať 2.4.22.

IPC-TM-650

Manuál zkušebních metod

Část 2.4.22 Bow and Twist (Percentage)

Maximum povoleného – doporučeného prohnutí/zkroucení je 1,5 %; u desek s SMD je maximum poloviční: 0,75 %.

ČSN EN 60249-2-7 +A2/Z1

Základní materiály pro plošné spoje

Dodatek Z1 zahrnuje Bow and Twist.

PERFAG 2E Sdružení dánských výrobců desek plošných spojů

Část 13.2 Warp and Twist

IPC-A-610D

Acceptability of electronic assemblies

Část 10.2.7 Laminate Conditions – Bow and Twist

Odkaz na IPC-TM650, 2.4.22; do 1,5 % pro „through-hole“ a do 0,75 % u SMD.

Shrnutí

Zvážíme teplotní stresy, kterými bude deska procházet, a vybereme odpovídající materiál dle Tg a CTE. Nejčastěji používaný materiál s Tg 135 °C nemusí být právě ten správný. Výběr optimálních materiálů a použité technologie dají desce vlastnosti, které dále již nebudou zlepšovány, ale naopak předurčí, zda takto vyrobená deska odolá vlivům i následných pájecích technologií, zkušebních metod a zda úspěšně vydrží teplotní stresy v průběhu svého užití po očekávanou dobu. Nejedná se jen o průhyb, případně zkroucení desky.

- Zvážíme geometrii desky a její rozměry, včetně tloušťky.

- Zvážíme zamýšlený výběr měděných fólií a tloušťky galvanického pokovení.

- Zvážíme způsob výroby neosazené DPS.

- Zvážíme vliv použitých pouzder aplikovaných součástek v DPS.

- Zvážíme montážní cykly, kterými bude DPS zatížena.

- Zvážíme pájecí operace a jejich počet.

- Našim vodítkem k úspěchu je rovnoměrnost a symetrie.