Kromě obrovského počtu neplněných lepidel existuje dnes celá řada lepidel plněných různými druhy částic. Plněná lepidla hrají důležitou roli v průmyslu, protože mnoha funkcí lepidel lze dosáhnout pouze přidáním plniv. V následujícím textu se budeme zabývat zejména elektricky a tepelně vodivými lepidly.

Za účelem dosažení elektrické vodivosti lepidla se do něj musí přidávat plniva. Standardním výplňovým materiálem pro elektricky vodivá lepidla jsou stříbrné (Ag) částice. Mohou být použity ale také měď (Cu), zlato (Au), nikl (Ni) atd., aby lepidlo bylo elektricky vodivé. Specifický elektrický odpor se obvykle měří na čtyřbodových sondách, které určují velikost odporu materiálu. Stříbrem plněné epoxidy ukazují objem odporů v rozmezí 10-3 až 10-5 Ω × cm.

Elektricky vodivé PUR lepidlo POLYTEC PU 1000

V aplikacích, jako jsou např. lepení pod tlakem, lepení čipu atd., bývají obvykle tenké spoje v rozsahu tloušťky 50 μm nebo méně.

V lepených spojích s tloušťkou menší než cca 100 μm již specifický elektrický odpor není materiálovou konstantou, ale závisí na tloušťce lepeného spoje. Obecným pravidlem je, že čím tenčí je spoj, tím vyšší (horší!) je odpor. To způsobuje, že je často velmi obtížné nebo nemožné vypočítat elektrický odpor skutečného spoje jen na základě určitého odporu a geometrie (tj. plocha a tloušťka) spoje. Z tohoto důvodu není možné použít k výpočtu fyziku nebo jen udělat lineární výpočet. A neplatí obecné pravidlo „čím tenčí, tím lepší“.

U skutečných spojů doporučujeme elektrický odpor přímo změřit (zaznamenejte si tloušťku lepeného spoje) a potom konkrétní elektrický objemový odpor (který závisí na tloušťce lepeného spoje) by měl být stanoven ve zpětném výpočtu na základě elektrického odporu vazby.

A opět: Obecně lze nejen používat elektrický měrný objemový odpor sypkého materiálu a vypočítat pomocí geometrického vzorce elektrickou vazbu odporu. Dalším vlivem bude samozřejmě kontaktní odpor mezi substrátem/ lepidlem a lepidlem/čipem. Tyto odpory výrazně přispívají k celkovému elektrickému odporu lepeného spoje.

Jestliže se zabýváme elektrickými specifikacemi lepidel, pak měříme elektrický odpor skutečných vazeb. Porovnání jen výpočtů různých lepicích dat je trochu krátkozraké. Obvykle je stanovena jen specifická elektrická hodnota odporu. Ale toto číslo nám nutně neříká moc o elektrickém odporu, kterého je možno dosáhnout u reálného spoje.

Nejnižšího elektrického odporu lze dosáhnout u drahých kovů, jako je např.:

Také docela nízké kontaktní odpory mohou být dosaženy u některých bezolovnatých pájek, jako je např.:

Měď má však tendenci k oxidaci, a tak měď pod spojem oxiduje. Přilnavost oxidu měďnatého na mědi není příliš dobrá. Obvykle když se používá měď jako substrát, klade se vrstva nikl/zlato na horní části mědi. Vysokého, ale často nestabilního elektrického kontaktního odporu může být dosaženo u méně drahých kovů, jako je např.:

Tyto materiály nejsou obecně vhodné pro spojení s elektricky vodivými lepidly.

V podstatě všechna elektricky vodivá lepidla jsou dobrými tepelnými vodiči. Tepelně vodivá, ale elektricky izolující lepidla se plní např. hliníkem (Al), oxidem hlinitým (Al2O3) nebo nitridem boru (BN). Ze všech těchto plnidel se, pro tepelně vodivé ale elektricky izolační materiály, používá nejčastěji Al2O3.

Stejná pravidla jako u elektricky vodivých lepidel platí pro rozlišování mezi měrnou tepelnou vodivostí a tepelnou vodivostí (nebo její převrácenou hodnotou, kterou je tepelný odpor) skutečného spoje. Může být dokonce obtížnější porovnat měrný tepelný objem vodivosti lepidel z dat technických listů od různých výrobců. Existuje několik metod ke stanovení těchto tepelně-izolačních vlastností. Výběrem pouze jedné metody může lepidlo vykazovat vynikající tepelnou vodivost v datovém listu, ale ve skutečnosti takový materiál může být nakonec špatný ve svém tepelném výkonu ve skutečném spoji. Zde je ještě více důležité porovnat tepelný odpor skutečného spoje než se jen podívat na data v datových listech.

A opět – nezapomeňte: Specifická tepelná vodivost je funkcí tloušťky spoje (pod cca 100 μm tloušťky spoje).

Obvykle je elektrický výkon elektricky vodivých lepidel mnohem lepší, než je skutečně potřebné. S tepelným odporem je to jiné. Ve vysoce výkonné aplikaci, kde velké množství tepelné energie musí být rozptýleno, je často nutné využití limitů lepidla a použití vhodného zpracování.

Optické epoxidy obvykle vykazují index lomu přibližně o hodnotě n = 1,5. Takže poskytují dobrou indexovou kombinaci při lepení skla nebo optických vláken.

Většina lepidel se smršťuje díky vytvrzení. Epoxidy bývají většinou bez obsahu rozpouštědel, smrštění je tedy poměrně nízké. Obecně: smrštění pro epoxidy leží v rozmezí 1–2 % objemu. Pro elektricky vodivá lepidla je toto malé smrštění předpokladem, aby byla elektricky vodivá. Smrštění posune částice stříbra trochu blíž k sobě, což pak vytváří vodivost. Nevytvrzené, stříbrem plněné lepidlo není obecně vodivé.

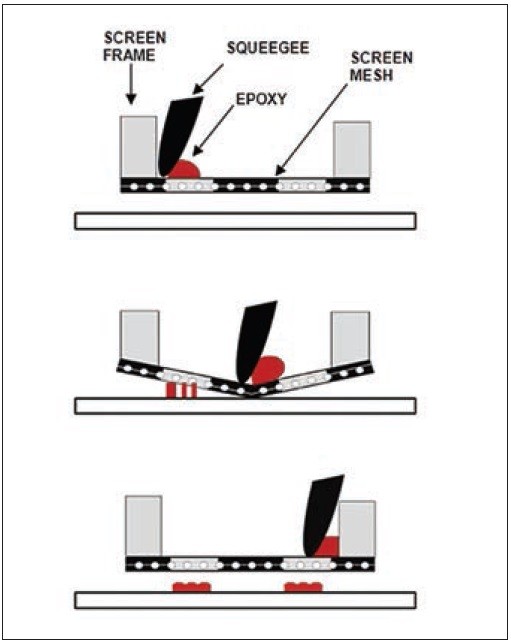

V sítotisku se lepidlo protlačuje polyesterovým nebo kovovým sítem pomocí stěrky. Tzv. velikost ok (počet ok na palec) se obvykle pohybuje v rozmezí 180 až 325 ok. Spodní strana síťky je potažena šablonou s otvory v povlaku, aby lepidlo mohlo selektivně protékat. Substrát se nachází ve vzdálenosti asi 0,5–1 mm pod síťkou.

Když se stěrka pohybuje přes horní stranu síťky, tlačí tím síťku dolů a ta se dotýká substrátu. Jakmile tlak povolí, tixotropní lepidlo zachová svůj tvar a na podkladu už neteče.

Sítotisk je ideální způsob použití pro masovou produkci. Během doby zpracování na sítu lepidlo zdvojnásobí svou viskozitu. Velmi často se ale může lepidlo zpracovávat i mimo jeho dobu zpracovatelnosti, protože tato metoda nanášení je velmi tolerantní ke zvýšení viskozity. V sítotisku není neobvyklé dosažení životnosti, která je více než dvojnásobek doby zpracovatelnosti. Lepidla mohou být často použita na síťce více než týden.

Pokud je obrazovka nahrazena kovovou šablonou, pak se používá název šablonový tisk. V šablonovém tisku může být dosaženo např. linky v šířce méně než 100 μm.

Při razítkování je lepidlo natřeno v tenké vrstvě (cca 300 μm) v pohárku. Kovové razítko s plochou, která je přibližně o 20 % menší než (později) lepené plochy, se ponoří do vrstvy lepidla v pohárku. Když se toto vytáhne, asi polovina tloušťky lepidla (150 μm) zůstává na razítku. Potom se razítko dotkne podkladu a znovu, když se vytáhne asi polovina lepidla (75 μm tloušťky), je převeden na podklad – zbytek zůstává na razítku.

Tato metoda je velmi přesná a také vhodná pro hromadnou výrobu.

Na rozdíl od sítotisku podklad nemusí být nutně plochý, ale můžou na něm být komponenty.

Při razítkování je důležité, aby se lepidlo netahalo jako nitky, když se posune nahoru. Pokud se používají elektricky vodivá lepidla, může to vést k nedostatku na polovodičových čipech. Proto by si měl uživatel zjistit u svého dodavatele, které lepidlo je vhodné pro tyto techniky. Také na rozdíl od sítotisku je razítkování citlivější na zvýšení viskozity.

V časově-tlakových dávkovačích se používá nastavitelný tlak vzduchu po určitou dobu na kazetě, která drží lepidlo. Zatímco je vyvíjen tlak, lepidlo vytéká z jehly zásobníku na druhé straně kazety.

Tyto zásobníky jsou široce používány v průmyslu. Jsou levné a přesné a mohou být použity jak ručně, tak i integrované do automatických systémů. Obecně je lepidlo dodávané v kazetách, takže uživatel dá pouze kazetu do zásobníku a začne dávkování. Tento postup je bezproblémový.

Vzhledem k tomu, že lepidlo v průběhu času zvýší svoji viskozitu, množství dávkovaného materiálu se může v průběhu procesu snižovat.

Časově-tlakové zásobníky jsou poněkud více citlivé na změny viskozity a životnost může být nižší než doba zpracování. Nicméně je možné upravit tlak a čas, aby dávkovací množství bylo stálé. To lze provést buď ručně, nebo automaticky v moderních automatických výdejních systémech.

Objemový dávkovač funguje celkem podobně jako časově-tlakový zásobník. Množství lepidla je ale dáno určitým vytlačeným objemem materiálu. Jako důsledek jsou objemové dávkovače mnohem méně citlivé na změny ve viskozitě lepidla, protože nezávisle na viskozitě je dávkováno vždy stejné množství hmoty. Životnost těchto zásobníků je obvykle mnohem delší. Na druhé straně objemové dávkovače jsou o něco dražší, ale fungují lépe, zejména když jsou integrovány v automatickém systému.

Všichni víme, že inkoustové tiskárny nejsou nic jiného než ink-jet zásobníky inkoustu. Inkousty použité v těchto strojích musí mít velmi nízkou viskozitu. Také některá lepidla mají natolik nízkou viskozitu, že mohou být aplikována těmito systémy. Mnohem zajímavější jsou dnes tryskové automaty, které dokážou zpracovat viskózní, dokonce tixotropní lepidlo, jako jsou např. stříbrem plněné elektricky vodivé epoxidy. Tyto kousíčky lepidla mohou být „plivnuty“ ze vzdálenosti do substrátu. Kousíčky stříbra plněné epoxidy mohou být malé jen 350 μm v průměru. Protože tyto kousíčky dopadají na substrát z dálky, povrch substrátu nemusí být hladký. Míra „plivnutí“ je dostatečně vysoká i na dávkování úzké linky nebo v podstatě jakéhokoliv tvaru. Obvykle je tryskový zásobník kombinován s rastrovým plotrem.

Zní to opravdu vědecky – ale v laboratoři je to osvědčený způsob dávkování lepidla. Jestliže je zapotřebí v prostředí laboratoře rychlý způsob, jak smontovat čipy, tak tato metoda funguje. Je to trochu jako razítkování.

Použití této metody se však určitě nedoporučuje pro jakýkoliv způsob výroby.

Lepidla, jak jsme si řekli, se liší v mnoha svých vlastnostech. Takže je obvykle poměrně složité vybrat ten správný materiál pro danou aplikaci. Doporučujeme vám kontaktovat odborníka a prodiskutovat danou otázku s ním. Existují inženýři, kteří mají desítky let zkušeností ve všech fázích lepidlové technologie.

Abyste se však cítili pohodlněji při výběru vhodného epoxidu, můžete si v zásadě vybrat podle dvou hlavních otázek:

Pojďme se blíže podívat na otázku č. 1. Aby bylo možné odpovědět na tuto otázku, měli bychom mít jasno v následujícím:

Všechny tyto otázky se týkají procesu, ale měly by být řešeny na začátku. Nemá smysl si vybrat „super“ lepidlo, které později nebude možné použít v plánované produkci.

Odpovědi na tyto otázky se řídí podle požadované minimální doby zpracovatelnosti, viskozity/tixotropie, tvrdícího cyklu atd. Počet lepidel, která jsou vhodná v tomto procesu, bude tedy podstatně limitován díky omezením souvisejícím s podmínkami výroby.

Dále jsou tu požadavky na vytvrzení lepidla v konečném spoji. Specializovaní výrobci poskytují veškerou podporu pro své zákazníky, aby si mohli co nejlépe vybrat.

Dvousložková lepidla by měla být skladována při pokojové teplotě. Nádoby musí být uzavřeny tak, aby se zabránilo odpařování nižších molekul složek.

Skladování těchto materiálů na úrovni pod bodem mrazu nebo mírně výše (normální teplota v chladničce) se nedoporučuje. Při těchto teplotách je zde vždy riziko, že epoxidy začnou krystalizovat. Pohyb adhezivních molekul se výrazně snižuje ,ale je tam pořád, a tak se za čas mohou tvořit krystaly. Tento krystalizační efekt se někdy stává v zimním období, kdy jsou epoxidy přepravovány při nízkých teplotách, a tak krystalizují během několika dní.

RT (tj. vytvrzující se za pokojové teploty) jednosložková lepidla mohou být uložena v chladničce pouze, je-li to výslovně doporučeno v technickém listu.

Zmrazené epoxidy (obvykle jednosložkové materiály) musí být např. ihned po přijetí na lodní palubu vyjmuty ze své nádoby se suchým ledem a převedeny do zvláštní skladovací chladničky, kde skladovací teplota je nižší než –40 °C. Paradoxně neexistuje krystalizační problém při skladování při –40 °C. Toto může znít nelogicky, ale při takto nízké teplotě už v podstatě není žádný pohyb adhezivních molekul, takže pro molekuly neexistuje žádná možnost tvořit krystaly. Období během zmrazovacího a později rozmrazovacího procesu je příliš krátké na to, aby krystaly mohly vznikat.

V případě, že jsou krystaly přítomné ve dvousložkových lepidlech, není žádný důvod k panice. Tyto krystaly mohou být snadno odstraněny. Stačí dát lepidlo v uzavřené nádobě do pece při teplotě kolem 50 °C, nechat je tam asi hodinu, pak kontejnery vyjmout a po vychladnutí otevřít zásobník a samostatně promíchat obě části stejně. Není-li míchání možné, např. protože epoxid je uvnitř skleněné láhve, pak stačí zatřepat uzavřenou lahvičkou. Tento postup téměř vždy takovéto krystaly epoxidu odstraní.

Bohužel nelze použít tuto metodu pro jednosložkové RT epoxidy, protože tady začne proces vytvrzení samovolným vyvíjením tepla, a tím epoxidy ztuhnou.

Zmrazené epoxidy obecně neprokazují krystalizaci vůbec.

Plněná lepidla, která byla uložena při pokojové teplotě, se musí před použitím dobře promíchat. Plnicí částice se v průběhu času usazují dole, a tak je před použitím těchto materiálů, aby bylo možné získat hladkou konzistenci, míchání bezpodmínečně nutné.

Existuje jedna výjimka tohoto pravidla: např. Polytec PT nabízí speciální dvoukomponentní elektricky vodivé epoxidy, které vykazují tak málo sedimentace, že jsou dodávány v kazetách a jsou určeny ke zpracování v automatickém směšovacím zařízení.

Všechny ostatní plněné epoxidy se musí před použitím zamíchat. Proto plněné epoxidy a RT epoxidy, jsou-li k dispozici v kazetách, musí být míchány mixérem, s cílem udržet je homogenizované a zabránit plnicí sedimentaci. Míchání uvnitř kazety samozřejmě není možné.

Zde jsou opět zmrazené epoxidy výrazným přínosem. Ve zmrazené kazetě není sedimentace vůbec. Patrony, které jsou právě vyjmuty z mrazničky, se rozmrazí zhruba za 20–30 minut a mohou být dál zpracovány.

Jedno jednoduché, ale přesto důležité pravidlo musí být dodrženo při vyjmutí kazety z mrazničky:

Kartridže je možné se dotýkat pouze v rukavicích a to jen za jeho přírubu. Důvodem je zabránění lokálnímu rozšíření tepla do kazety. Pokud je stěna kazety lokálně ohřívána, bude se rozšiřovat v důsledku nasávání vzduchu do patrony. To může způsobit další vzduchové bubliny uvnitř kazety, a tedy vést k dutinám během výdeje. Např. ve firmě Polytec PT se lepidlo uvnitř kazety balí v sofistikovaném balicím procesu do obalu bez bublin. Nekontrolované rozmrazení by pak částečně mohlo poškodit obaly bez bublin.

Dobrý rozmrazovací proces je velmi jednoduchý a funguje takto:

Dokončení tohoto jednoduchého postupu zaručuje, že nebudou v kazetě vytvořeny žádné další bubliny.

Zmrazená lepidla dodávaná v kazetách vykazují několik zásadních výhod:

To je důvod, proč se namíchaná mražená lepidla stala standardními v prostředí s vysokou kvalitou výroby.

Většina povrchů v elektronických substrátech nevyžaduje před nanášením lepidla žádnou speciální přípravu. Standardní čisticí procesy obvykle plně dostačují.

Obecně by povrchy před nanesením lepidla měly být bez oleje, mastnoty, špíny, starých vrstev, rezu atd. Olej a mastnota mohou být dobře odstraněny organickými rozpouštědly, jako je např. etanol, aceton, MEK (metyl etyl keton). Také mohou být použity speciální čisticí vodorozpustné prostředky. Někdy jsou dobrou volbou pro čištění i ultrazvukové vany.

Velmi dobře může být spojena epoxidovými lepidly také většina kovů (výjimkami jsou: chrom, platina, titan), keramika, sklo a také mnoho plastů.

Nicméně plastové materiály obvykle neposkytují stejně dobrou přilnavost jako kovy nebo keramika. Je proto nutné nejprve určit typ plastu a pak zjistit jeho přilnavost, případně zda může být spojen vůbec. Například Teflon® (a obecně vysokoteplotní plasty) se vážou obtížně nebo vůbec. Před lepením je dobré v praxi aktivovat povrch plastů, např. plamenem pyrolýzou, plazmatem nebo vhodnými primery.

Také je třeba mít na paměti, že většina plastových dílů je vyrobena vstřikováním. Často jsou vstřikovací formy potaženy uvolňovacími prostředky. Tyto látky obvykle nejsou definovány, ale zůstávají na povrchu plastové části. Proto by mělo být aktivování povrchu provedeno před lepením a vždy by měl být vytvořen stabilní stav povrchu. Jinak se adheze v důsledku produkce může lišit podle měnícího se povrchu.

Jednoduchý a rychlý test na stav povrchu je tzv. měření kontaktních úhlů. Podrobnosti lze nalézt v odborné literatuře.

Pokud se zpracovávají silikony, nebo se jen vyskytují v blízkosti zpracování epoxidů, pak zde hrozí bezprostřední riziko, že se silikony mohou dostat jako ultratenká vrstva na všechny plochy v okolí a takové povrchy znečistit a prudce zhoršit pozdější proces lepení. Silikony mají jedinečnou vlastnost, že se v průběhu času dostanou všude. Nežádoucí křížová kontaminace silikonů s epoxidy je popsána v literatuře.

Výsledkem silikonové kontaminace mohou být proměnlivé pevnosti vazby. Také určité ochranné oděvy (např. čisté pracovní oblečení) jsou někdy silikonizované, a tak mohou být zdrojem tohoto znečištění. Je třeba epoxid (nebo jiné lepidlo) a silikony udržovat daleko od sebe a neumisťovat silikony blízko adhezních procesů.

Pozůstatky nevytvrzeného lepidla na sítech, hadicích a aplikátorech jsou poměrně snadno odstranitelné typickými organickými rozpouštědly, jako je např. etanol, aceton, MEK (metyl etyl keton).

Jsou-li však epoxidy jen částečně nebo úplně vytvrzené, je pak odstranění zbytků mnohem obtížnější. Proto by čištění mělo být provedeno vždy krátce po dávkování.

Přepracování a odstranění vytvrzeného lepidla

Existuje několik metod, jak epoxidový spoj odstranit. Metody jsou:

Obvykle nejvhodnější způsob, jak odstranit epoxidové spoje, je teplo. Spoj je třeba místně ohřát (např. horkovzdušnou pistolí) na teplotu na 120–150 °C. Tím je epoxid zahřát nad teplotu skla, a to vede ke změkčení spoje. Jak si možná vzpomenete z předchozího článku (DPS č. 3/2013), vazba se stane „gumová“ nad Tg. Při této teplotě mohou být slepené části odděleny relativně nízkou mechanickou silou. Hlavně se nesmí při odstraňování čipů použít elektricky vodivé lepidlo po odstranění vadného čipu nebo dokonce lepit nový čip na zbytky starého lepidla. Obecně není nutné zcela odstranit všechno staré lepidlo.

Použití mechanické síly může být použito pouze ve výjimečných případech, avšak riziko poškození celé části je poměrně vysoké. Tato metoda se však bohužel používá velmi často.

Také používání rozpouštědel na vytvrzených epoxidových lepidlech je těžkopádný postup. Kromě speciálních epoxidových rozpouštědel nabízených některými dodavateli je metylenchlorid rozpouštědlo, se kterým se často pracuje. Manipulace s tímto chlorovaným uhlovodíkem je však také těžkopádná. Je třeba vzít v potaz také konkrétní bezpečnostní problémy s těmito rozpouštědly. Rozpouštědla nejsou v těchto případech široce používána.

Znovu zdůrazňujeme: Čištění proveďte dříve než začnete epoxid tvrdit!

Dodržujte pečlivě pokyny dle příslušných bezpečnostních listů. Existují, aby vás chránily.

Nikdy nepoužívejte k odstranění lepidla z pokožky organická rozpouštědla.

V případě, že se lidská kůže dostane do styku s epoxidem a navíc s organickým rozpouštědlem, zvyšuje se výrazně nebezpečí podráždění. Pokud se vám dostane na kůži nějaký epoxid, nepoužívejte vodu, nejlepší je mýdlo nebo standardní čisticí prostředky.

Oba komponenty jsou předem naměřeny v přesně stanoveném směšovacím poměru.

Odstraněním dělicí přepážky, která odděluje obě složky, si zákazník může pohodlně a rychle smíchat obě složky dohromady.

Takto je umožněno použití dvousložkových materiálů bez míchadla, váhy apod. i mobilně.

2C-PAC jsou ideální pro snadné spojování, zalévání a lepení např. konektorových vláken, ať jste kdekoliv.

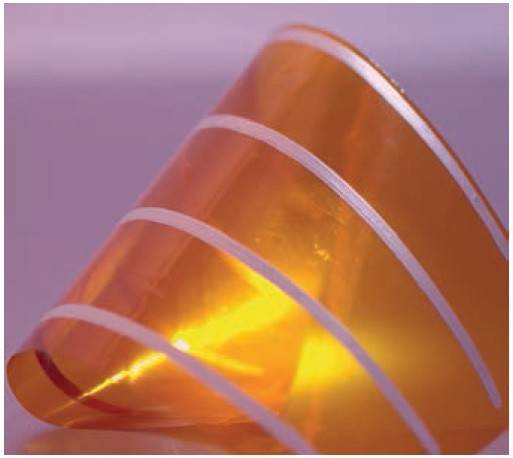

Současné polyimidy nabízejí ve srovnání s jinými organickými lepidly na trhu vynikající tepelnou odolnost.

Polyimidová lepidla a nátěry se používají ve vysoce specializovaných aplikacích v oblasti polovodičů, čidel, fotovoltaiky, vláknové optiky a elektronického průmyslu.

Tyto upravené polyimidy jsou jednosložkové, obsahují rozpouštědla lepidel a nátěrů a jsou použitelné v teplotě v rozsahu od 240 do 500 °C.

Jsou k dispozici jako elektricky vodivé, tepelně vodivé a elektricky vysoce izolační lepidla a nátěry.

Jsou optimalizovány pro dávkování, tryskovací a lisovací techniky.

K dispozici jsou polyimidy tisknutelné na obrazovky pro pasivaci polovodičových povrchů.

Všechny formulace polyamidu mohou být upraveny a přizpůsobeny potřebám našich zákazníků.

Polyimidy vyžadují zvláštní zacházení.

Lepidla vytvrzovaná pomocí UV

Polytec PT poskytuje širokou produktovou řadu vysoce sofistikovaných UV vytvrzovaných lepidel. Tyto jednokomponentní chemikálie bez obsahu rozpouštědel jsou snadno použitelné, nevyžadují žádné míchání nebo vážení, předcházejí vzniku odpadů a umožňují rychlé vytvrzení při pokojové teplotě při expozici UV záření.

Existují UV vytvrditelná lepidla, která jsou používána v mnoha aplikacích v optice, v optických vláknech, automobilovém průmyslu, letectví, zdravotnictví a elektronickém průmyslu. Mají vynikající přilnavost na sklo, kov, gumu, keramiku a většinu plastů a poskytují vynikající odolnost vůči vlhkosti, chemikáliím, tepelnému šoku, vibracím a nárazu.

Lepidla s fluorescenčními vlastnosti umožňují 100% kontrolu lepení pomocí tmavého fialového nebo UV světla namísto optických kamerových inspekčních systémů.

UV vytvrzovaná lepidla lze zvolit podle jejich optických a mechanických vlastností, viskozity, Tg, tvrdosti a požadované pevnosti na zvoleném podkladu. Nejdůležitější je najít vhodnou metodu pro každou aplikaci.

Lepidla vytvrzovaná pomocí UV se dají rozdělit podle jejich způsobu tuhnutí: