Uplatňování zkušeností získaných v minulosti představuje většinou jednu z nejúčinnějších metod řízení a zároveň kontroly výroby při osazování desek. Tato metoda dokáže dát do souvislosti všechny aspekty, které hrají roli v určitém problému, dokonce i ty, o kterých se původně nepředpokládalo, že mohou mít na daný problém nějaký vliv. Poznatky získané v minulosti můžeme využít k tomu, abychom se v budoucnu vyhnuli problémům.

Metoda řízení výrobních procesů založená pouze na získaných zkušenostech je pravděpodobně stále nejběžněji používaným nástrojem (ačkoliv by ji jistě málokdo zahrnul do oficiální manažerské strategie). Abychom se z chyb z minulosti mohli poučit, muselo tedy k těmto chybám nejprve dojít, což si jistě vyžádalo nějaké náklady (finanční, časové apod.). Ale kolik různých chyb musíme udělat, než dosáhneme efektivního provozu? Obvykle si nelze vždy zapamatovat vše, a proto chyby mají tendenci se opakovat. Proto je stále aktuálnější potřeba skutečně výkonného systému řízení a kontroly výroby, který by byl tak účinný jako aplikování získaných zkušeností, ale neměl uvedené slabiny.

V průběhu doby se objevilo mnoho různých řešení pro řízení, monitorování a kontrolu výrobních operací. Mnohé z nich představují jakési „ostrůvky“ informací, které mají specifický rozsah použití, například sledování kvality, monitorování výkonu, zacházení s materiálem, plánování nebo příprava dat a programů pro strojní zařízení atd. Na rozdíl od metody založené na zkušenostech je účinnost těchto systémů omezena jejich rozsahem. Dobrou zprávou ale je, že tyto „ostrůvky“ jsou navrženy tak, aby měly pro obsluhu přínos a vytvořily tak motivaci k jejich efektivnímu používání, zvýšily výrobní výkon a shromáždily přesné a užitečné informace.

Systém, který by byl stejně účinný jako aplikace získaných zkušeností, musí mít velice široký rozsah a měl by také při každém použití přinést konkrétní efekt. Když se podíváme na dnešní trh, nalezneme zde nástroje s poměrně širokým rozsahem, systémy ERP a tradiční systémy MES. Nicméně, tyto systémy jsou relativně generické, bez konkrétních znalostí daného produktu, a téměř žádný z nich není zaměřen na výrobu a osazování SMT a nemá žádné přímé vazby na tyto procesy. Systémy tohoto typu pak mohou být v provozu přítěží a přinášet nutnost dodatečných operací, jako je skenování a manuální zadávání dat, a to bez skutečně významné optimalizace samotného procesu. Nahrazení metody aplikace dřívějších zkušeností vyžaduje v případě osazování SMT specializovanější systém, který má potenciál využít všechny dostupné informace, je schopen poskytnout přidanou hodnotu v každé fázi svého použití a umožňovat inteligentní kontrolu, řízení a monitorování. Speciální řešení musí být také založeno na obchodních principech a obsahovat inovace, které zaručují co nejlepší provoz a umožňují společnosti pružně reagovat na nově přicházející výzvy, které reflektují měnící se požadavky trhu. Klíčovou výhodou speciálního řešení ve srovnání s „pouhým“ využíváním zkušeností je, že máme nad danými procesy kontrolu okamžitě a nemusíme čekat, jak procesy dopadnou, a poté je teprve analyzovat. To nám poskytuje možnost rychlé reakce pro překonání všech eventuálních úskalí.

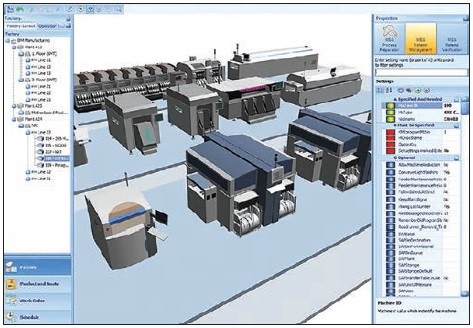

Software Valor MSS Suite, jako součást komplexního systému Design Through Manufacturing Flow od společnosti Mentor Graphics, je speciálně zaměřený na tuto oblast. Sada programů Valor MSS je rozdělena na moduly, takže si uživatelé mohou vybrat právě ten modul, který aktuálně potřebují pro řešení svého úkolu, a postupem času mohou podle potřeby přidávat moduly další.

Pokud se na sadu Valor MSS podíváme z hlediska provozního toku, výchozím bodem je mít dostatečně přesné informace o daném produktu. Z pohledu výroby se jedná o návrhová data desky a rozpis materiálu. Zkušenosti z dřívějška nám napovídají, že se často vyskytují problémy vyplývající z rozdílů mezi dvěma různými zdroji dat a může se také stát, že některé parametry produktu popsané v těchto datech jsou pro výrobní proces problematické. Rozpis materiálu přichází ze systému ERP, přičemž původně vychází z návrhu, ale vždy se podstatně změní s výběrem materiálu a jeho dodavatelů. Referenční kódy součástek se v systému ERP obvykle poškodí, protože ten s nimi zachází jako s komentáři, přičemž jejich úkolem je nést informaci o katalogovém čísle a množství. Dodané podklady jsou často v nepoužitelném formátu. Existují inteligentní formáty, jako je ODB++, které obsahují rozsáhlý a kompletní soubor dat pro výrobu, dále různé výstupní formáty, které pro výrobní prostředí mohou vyžadovat určitou úpravu, a konečně, a to častěji, pouze jednoduché výstupní soubory, které jen zhruba ilustrují parametry dané desky. Čím méně je k dispozici detailů z návrhu desky, tím více je pak třeba dodatečné technické práce ve výrobě, a tím více problémů nastane při slaďování rozpisů materiálu. Modul Process Preparation (příprava procesu) systému Valor MSS mnoho těchto procedur zjednodušuje a automatizuje, a tak současně v některých případech i výrazně šetří práci a čas. Všechny výrobní procesy včetně SMT a vývodových součástek, veškerá dokumentace k testování, kontrole a ručnímu osazování se může vytvořit a řídit pomocí jediného nástroje. Přitom se definuje jediný podrobný vzor výsledného produktu, čímž je zajištěna konzistentnost. Tak lze také dosáhnout optimalizace při výrobě různých variant jednoho produktu či produktů s podobnými materiálovými profily, což velkou měrou přispívá k zvýšení výkonu při smíšeném osazování.

S pomocí podrobnějších výstupních formátů, jako je např. ODB++, je možno řešit i další problém metody práce založené pouze na využívání zkušeností. Nástroje Design for Assembly (DFA) v rámci modulu Valor MSS Process Preparation jsou schopny odhalit obtíže, se kterými si výroba bude muset poradit s ohledem na možnosti dostupných zdrojů. Pokud jsou tyto potřeby zohledněny již ve stadiu přípravy, nemůže během realizace výroby již docházet k náhlému výskytu těchto závažných problémů. Nástroje pro simulaci v rámci přípravy procesu mohou zkontrolovat osazovací pozice a použít jedinou knihovnu standardních součástek pro všechny výrobní platformy, včetně schopnosti vytvářet knihovny pro více dodavatelů SMT. Modul Valor MSS Process Preparation připravuje plně optimalizované postupy a nastavení pro výrobu s SMT i pro jiné výrobní procesy tak, aby bylo možno rychle a spolehlivě zavádět výrobu nových produktů. Stávající produkty je také možné rychle, jednoduše a bez problémů „přesouvat“ mezi jednotlivými konfiguracemi výrobní linky, což umožňuje snadno reagovat na změny požadavků zákazníků. Zde tedy máme první důkaz, že Valor MSS přináší přidanou hodnotu a je úspěšný při řešení problémů, které se při pouhém využívání předchozích zkušeností jeví jako slabiny.

Pokud máme dostatečné informace o daném produktu i postupech, které je třeba použít, dalším úkolem je naplánování výroby. Zkušenosti nám říkají, že plánování je možno zlepšit – například změny SMT jsou příliš časté a trvají déle, než jsme očekávali, protože různé produkty nejsou seskupeny efektivně nebo není k dispozici některý materiál. Strojní zařízení také nemusí pracovat efektivně, linka se nevyužívá rovnoměrně nebo dílčí zpoždění ve výrobě způsobilo celkové zpoždění dodávky, kterému nešlo zabránit atd. Modul Valor MSS Production Planning nabízí jedinečnou možnost optimalizace sekvencí pracovních příkazů pro všechny produkty na všech linkách a současně s tím optimalizaci rozložení skupin společných podavačů. To umožňuje dosažení maximálního výkonu (bez ohledu na rozdílnost produktů) se zaměřením na dodací lhůty a aktuální dostupnost materiálu. Náhle změny, které vznikají na základě změny požadavku zákazníka nebo poruchy některého zařízení, je možno rychle zapracovat do nového plánu. Výsledkem je optimalizovaný harmonogram vyjádřený jako sekvence pracovních příkazů, každý s definovaným sledem jednotlivých procesů, každý doplněný příslušnými technickými informacemi a daty pro nastavení. Modul Valor MSS Production Planning je jednoduchý a účinný nástroj pro optimalizaci plánování, který je pro výrobní provoz přínosem a eliminuje problémy, které by jinak musely být součástí až dodatečně prováděných analýz.

Po nastavení přesného plánu výroby můžeme obrátit pozornost k její realizaci. Při pouhém využívání nabytých zkušeností to může být dosti zdlouhavá a nepříliš efektivní záležitost, protože probíhá na poradách vedení firem, na kterých se projednávají vzniklé problémy a zpoždění. Vzhledem k tomu, že ztráty, ke kterým již došlo, nelze většinou nahradit, je hodnota takových analýz omezená. Od vyhodnocení zkušeností můžeme očekávat maximálně to, že se z chyb poučíme. Avšak sběr informací a jejich zobrazení v reálném čase je možno využít pro řešení obtíží při výrobních operacích již v okamžiku, kdy se objeví. Modul Valor MSS Asset Management obsahuje panely, které velmi operativně zobrazují a upozorňují na všechny nastalé problematické situace, které pokud se začnou okamžitě řešit, zabrání většině ztrát a dávají také možnost dohnat případná zpoždění. Tato činnost představuje aktivní řízení výroby a poskytuje klíčové informace, které pak slouží k zavádění změn a vylepšení. V tom případě se pak již metoda pouhého poučení se z dříve nabytých zkušeností jeví opět jako redundantní.

Ve výrobním provozu představuje materiál a nakládání s ním komplikovanou a také finančně náročnou záležitost. Z dřívějších zkušeností víme, že musíme počítat s neplánovaným znehodnocením materiálu při zpracování, což může způsobit nepřesný přehled o stavu zásob a v konečném důsledku i nečekaný nedostatek určitého druhu materiálu. Naopak případný přebytek materiálu na konci výrobního procesu by se neměl ztratit, ale řádně zaevidovat a uskladnit. Důsledkem nepřesných informací o stavu materiálu jsou často nadbytečně velké skladové zásoby, materiál nesystematicky skladovaný v provozu, ztráta času při snaze ho najít a něčeho se dopočítat a v neposlední řadě také zbytečné náklady na skladovací prostory, zásobníky atd. Modul Valor MSS Materials jedinečným způsobem identifikuje pohyb materiálu, řídí sklad a logistiku a eviduje přesné použití, event. znehodnocení, daného materiálu. Součástí je ověření nastavení materiálu na strojích tak, aby se předcházelo nesprávnému provozování strojů, a tím se snižovalo množství opravovaných produktů a zlepšovala kvalita. Modul Valor MSS Materials také automaticky řídí logistiku, kdy kontroluje osazování a dodávku materiálu na linku v ten správný čas (Just in Time), a to podle skutečné spotřeby v reálném čase a také na základě harmonogramu, který představuje sekvenci pracovních příkazů a operací pro každý jednotlivý proces. Díky eliminování nárazového nedostatku materiálu se tak udržuje optimální objem zásob, což umožňuje omezit nadbytečné skladovací prostory. Jestliže máme na základě dodávek Just in Time ve výrobním provozu jen minimální zásoby, jsme flexibilní, abychom mohli změny v plánu rychle implementovat bez nutnosti materiál dovézt, spočítat a znovu rozepsat. Zajištění sledovatelnosti použitého materiálu je další funkcí modulu Valor MSS Materials, který vytváří kompletní záznamy o množství materiálu použitého při výrobě jednotlivých produktů. Materiál je zkrátka příliš důležitým a drahým faktorem, než abychom jeho pohyb řídili pouze na základě předchozích zkušeností. Řízení toku materiálu ve výrobě metodou Just in Time přináší maximální možné zefektivnění.

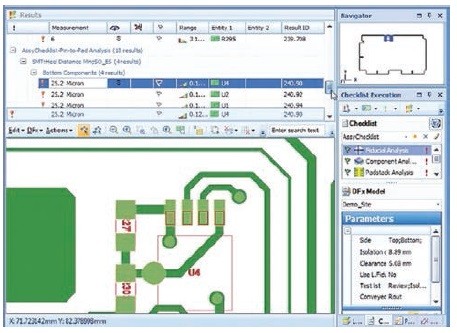

Jednou z vlastností modulu Valor MSS Quality je sledovatelnost. Při hledání příčin vzniku nejrůznějších závad vždy využíváme zkušenosti, které jsme získali v minulosti. Většinu závad způsobují neřízené odchylky ve výrobních procesech a ty nejobtížněji zjistitelné vznikají kombinací několika různých faktorů. Shromažďováním výsledků přímo ze zkušebních zařízení, vizuálních terminálů pro osazování a kontrolu můžeme zachytit symptomy a výsledky zkoušek. Nastavené mechanismy zajišťují, že všechny podezřelé vadné výrobní prvky musí být opraveny ještě před tím, než přejdou do dalšího procesu zpracování. Operace na inteligentní stanici pro opravy rychle zjistí symptomy na odpovídajících elektronických štítcích. K určení závady napomáhají technické informace z návrhu a přípravy procesu výroby, včetně odborné statistické diagnostiky, která dokáže nalézt souvislosti s podobnými symptomy a umožňuje rychlejší identifikaci problému. Vytvoření záznamů o vyskytnutých vadách a jejich opravách vytváří kompletní záznam historie procesu v kontextu s výrobní historií a informací o produktu. Jako u modulu Asset Management, místo použití informací o vadě a dodatečné opravě, systém Valor MSS nabízí aktivní řízení kvality, kdy na panelech ukazuje trendy, ze kterých rychle odhalíme a vyřešíme příčiny vad.

Rychlá a podrobná komunikace a odhalení problémů jakosti, stejně jako problematika výkonu a materiálu, je pro kvalitu výrobního procesu zcela zásadní. Mnohé poznatky zjištěné na základě předchozích zkušeností zahrnují nejrůznější vzájemně propojené faktory mezi různými fázemi výroby. Shromáždění informací ze všech těchto oblastí dává možnost vidět celý obraz toho, co se děje během realizace výroby. Modul Valor MSS Business Intelligence dává možnost zobrazit libovolnou kombinaci informací. Panely automaticky porovnávají data z různých zdrojů tak, aby odhalily a upozornily na problémy. Analytické nástroje umožňují postupovat od vizuálního stavu a trendových ukazatelů hlouběji do detailů a najít skryté odchylky v procesech, které vedou ke vzniku problému. Metoda práce založená na využívání získaných zkušeností zde nepomáhá. Proto je schopnost předem určit možné potenciální problémy a zabránit tak jejich vzniku klíčovou výhodou systému Valor MSS Business Intelligence.

Systém Valor MSS představuje kompletní soubor nástrojů pro výrobní proces. Jeho rozsah pokrývá kritické oblasti návrhových a technických dat, plánování, správy materiálu a řízení kvality. Valor MSS je přínosem v každém okamžiku svého použití ve výrobním provozu. Jako specializovaný systém určený pro osazování SMT umožňuje zabránit ztrátám, které by jinak vznikly. Provoz je řízený a pod kontrolou, s možností dohledání všech detailů, a hlavně zjištění a neprodleného řešení všech odchylek. Znamená Valor MSS konec pro metodu práce založené na vyhodnocování předchozích zkušeností? Rozhodně přestavuje konec závislosti na získaných zkušenostech jako na jediné metodě pro další zlepšování a optimalizaci.

Michael Ford má třicetileté zkušenosti s výrobou elektroniky, které mu umožňují aktivně se podílet na hledání nových řešení, která musí reagovat na požadavky stále se vyvíjejícího trhu. Po absolvování studií začal pracovat pro společnost Sony a stal se jedním z prvních tvůrců konceptů použitých při výrobě elektroniky založených na počítačových systémech. Ty ho nakonec dovedly k vytvoření a správě výrobních řešení zvaných Lean Manufacturing Solutions. Nyní pracuje u Valor divize firmy Mentor Graphics jako Senior Marketing Development Manager.