Co to vlastně je ten Direct imaging? Všeobecně se ví, že to je velmi chytrý, značně velký a těžký, hrozně drahý stroj na kreslení motivu vodičů přímo na plošný spoj. V produktivitě práce sériové výroby v porovnání s osvitovým zařízením prohrává. DIS kreslí velkou desku v čase minut, osvit v čase jednotek sekund. Tak proč mít DIS?

Při výrově vícevrstvých desek dochází při lisování k rozměrovým deformacím celého panelu v osách X a Y. Chytré vrtačky dokáží tyto deformace změřit a přepočítat vrtací program tak, aby s co největší přesností odpovídal vnitřním vrstvám. Po vyvrtání se stává z každého panelu originál. Film o těchto deformacích neví. Má 100 % rozměru v obou osách, a tak přesně nasvítit stranu Top a Bott není možné. DIS dokáže před kreslením deformace panelu změřit tak jako vrtačka a přepočítat data. Kreslí pak také originál obou stran přesně podle vývrtu. Proto je dobré mít DIS.

Při ručním svícení motivu vnitřních vrstev se chyba v umístění motivu na desce a vzájemné polohy motivů proti sobě prakticky pohybují okolo 0,2 mm. To je dnes už velká chyba. DIS nasvítí všechny vnitřní vrstvy s přesností polohy v jednotkách mikronů.

Vícevrstvé desky v HDI provedení dnes bez použití nějakého chytrého stroje nelze sériově vyrábět. Proto je nutné mít DIS.

Když už DIS máte doma, tak je dobré jej využít na kusovou a malosériovou výrobu. Tvorba filmů je stejně náročná pro pár kusů desek jako pro sérii. Ale pokud „kusovku“ kreslíte v DIS, máte ji za minutu hotovou bez složité výroby filmových předloh. Proto je dobré mít DIS.

DIS umí nasvítit obě strany šablony pro tisk pájecích past naprosto přesně proti sobě. Proto je také dobré mít DIS.

Rozhodnutí pořídit si stroj DIS padlo před dvěma roky. Iniciátorem nákupu byl i přítel a zákazník Ing. D. Valuch z Cernu. Stroj je opravdu hodně drahý, asi tak jako 6 Mercedesů. Začali jsme hned jednat o možnosti poskytnutí dotace z EU. Za ty dva roky máme nakonec dotaci přislíbenou. K jejímu získání vede dost složitá cesta a nebýt pomoci odborné agentury Cyrrus Advisory, tak jsme to dohromady nedali.

Následovalo „goooglení“, jinak se o této problematice moc nedovíte. Zajímala nás cena, váha, rozměry, příkony, rychlost kreslení, kvalita obrazu, používaný rezist, obsluha stroje, možnost přizpůsobení na náš výrobní proces a hlavně kvalita kresby. Do užšího jednání jsme vstoupili se třemi výrobci. Podmínkám výběrového řízení vyhověl jeden, švýcarská firma First EIE SA, výrobce fotoplotrů a tiskáren potisku.

Co nás nejvíce zaujalo je zdroj světla a způsob kreslení. Konkurence nabízela svícení pomocí diod. Diody se jednoduše ovládají, svítí nebo nesvítí. Neumí však světlo o vhodné vlnové délce, kterou vyžaduje obyčejný rezist. To vyvolává další problémy, které je nutno následně řešit.

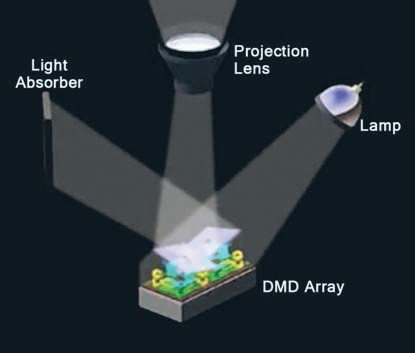

EIE používá jako zdroj malou UV lampu se stejným spektrem záření jako velká lampa v osvitovém zařízení. Svítí z malé vzdálenosti na standardní rezist, a tak lze využít všechny stávající procesy. UV lampu však nelze v krátkých intervalech rozsvěcet a zhasínat a tak s ní kreslit. U stroje EDI500 je obraz vytvářen pomocí čipu DMD – Digital Micromirror Device. Čip obsahuje tisíce zrcátek mikroskopických rozměrů a každé zrcátko vytváří jeden odrazový bod (pixel). Zrcátka se naklápí. Pokud má být bod vykreslen, pošlou světlo do objektivu, pokud ne, odkloní světlo na absorpční plochu. Důležitou vlastností je nízká spotřeba energie. Přitom je pro naše poměry rychlost kreslení dostatečná. Desku o rozměru A3 nakreslí za 17 s.

Konstruktérem SW stroje EDI500 je česky mluvící pan Petr Pisan. Rozhraní PC máme česky. Stroj má jednoduchou obsluhu. Na náš požadavek vytvořil pan Petr Pisan vstup do SW stroje pomocí námi generovaného textového souboru, který nastavuje všechny proměnné hodnoty potřebné pro správné vykreslení obrazce. Soubor vytváří náš přípravářský SW CAM350 automaticky. Obsluha stroje nemusí (a ani nesmí) nic nastavovat. Z adresáře vybere požadovaný soubor a nahraje do EDI500. Stroj si sám nastaví potřebné parametry, obsluha vloží desku na stůl a spustí stroj. Kamerou se zaměří a kreslí.

Za naší firmu PRINTED spol. s r. o. byl k výrobci E.I.E. do Ženevy vyslán na stáž a zácvik pan Hynek Musil. O EDI500 toho ví v současné době nejvíce. Pokud jsem u čtenářů vzbudil zájem o tento stroj, mohou se s dotazy obrátit na pana Musila na musil.printed@seznam.cz. Další informace můžete najít na našich stránkách www.printed.cz.