Na počátku 80. let, kdy byla technologie SMD ještě v plenkách, byly součástky (např. v provedení 1210, 1206, …) lepeny na desky plošných spojů a následně pájeny pájecí vlnou. K nanesení lepidla byl používán sítotisk a také dávkovače. Postupné zavádění stále sofistikovanějších polovodičových technologií zvyšující počet polovodičů na plošných spojích a s tím spojené zmenšování rozměrů, snižování provozního napětí promítající se do stále užších vodivých cest vyvolalo rostoucí nároky na povrchové montování součástek. Cenově výhodné a ke zdrojům materiálů šetrné technologie byly spojeny s efektivním využitím plochy desek plošných spojů, čehož bylo možné dosáhnout pouze neustálým zmenšováním součástek, s čímž je spojeno i zmenšování pájených spojů, a tudíž i množství nanášené pájecí pasty. Proto byly vyvíjeny stále náročnější technologie (obr. 1), a to jak pro výrobu DPS, tak pro jejich osazování, s čímž jsou spojena také přesnější zařízení.

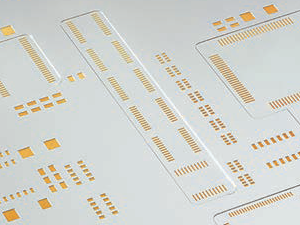

Obr. 1 Moderní DPS s kavitami pro osazování součástek

Pro tisk pasty v sériové výrobě se začaly používat leptané nebo galvanicky vyráběné šablony, které začaly velmi rychle nahrazovat dávkovače a síta. Součástky jako 0805, 0603, ... byly osazovány na pájecí pastu nanesenou přes kovové šablony a následně pájeny v reflow peci, s postupem času také kondenzačním pájením. Již tehdy byla použita různá provedení DPS, avšak rozdíl různých objemů pasty nebyl tak závažný a při použití stejnoměrné tloušťky šablony bylo možné docílit kvalitního tisku díky přizpůsobení velikosti pájeného povrchu vzhledem k velikosti pájených spojů. Optimální objemy nanášené pasty je možné určit podle rozměrů pájeného povrchu (x, y) a také podle tloušťky plechu šablony (z).

Vzhledem k neustále pokračujícímu zmenšování součástek bylo opět dosaženo hraničních hodnot některých technologií, což mimo jiné vyvolalo nahrazování leptaných šablon. U součástek s malou roztečí < 0,65 mm došlo k problémům s aktivací pasty při dosahování konkávního tvaru pájených spojů. Proto v průběhu 90. let byly původní šablony pro tisk postupně vytlačovány přesnějšími, trvanlivějšími (ve vztahu ke galvanizovaným šablonám) a účinnějšími šablonami, které jsou řezané laserem. Ve společnosti Christian Koenen GmbH byla laserem řezaná šablona vyvinuta pro vysoce přesné motivy.

Existuje několik způsobů, jak umožnit, příp. optimalizovat, chování šablony pro optimální aktivaci pasty. Přilnavé síly, které působí na šabloně v profilu laserového řezu, musí být menší než ty, které působí na pokovený základ pájeného povrchu na DPS. Toho lze dosáhnout tím, že bude optimalizován tvar pájeného povrchu pomocí jeho zvětšení, resp. zmenšení, tvaru, příp. že budou upraveny poloměry rohů (poměr stran a ploch). Velikost poloměru rohu závisí také na typu použité pájecí pasty. Při použití pasty typu 2 bude např. zvolen poloměr velikosti 100 μm. Příliš velký poloměr znamená omezení pájeného povrchu. Příliš malý poloměr rohu zase způsobuje vysokou přilnavost pájeného povrchu. V každém případě je také nutné dodržovat určitá pravidla pro poměr pájecích kuliček v pastě (na pájený povrch se vedle sebe musí vměstnat 4 až 6 pájecích kuliček). Optimalizace tvaru a návrh pájeného povrchu slouží především k dosažení tolerance těsnějšího osazení tisku při pájení, příp. posunutí od sebe (konvexní/konkávní design).

Nanášený objem pasty při tisku závisí na různých typech a provedeních součástek pro pájení a také na jejich tolerancích (např. zachování koplanarity). Čím menší jsou rozměry součástek určených k pájení (provedení 0603, 0402, 0201 nebo 01005) či konektorů a čím více je typů součástek, tím menší je možnost použít jednotnou tloušťku plechu šablony. Zvolíte-li tloušťku plechu dle potřeb jedné součástky, je nutné udělat kompromis týkající se nanášení pasty u jiné součástky (většinou té, která není nosná).

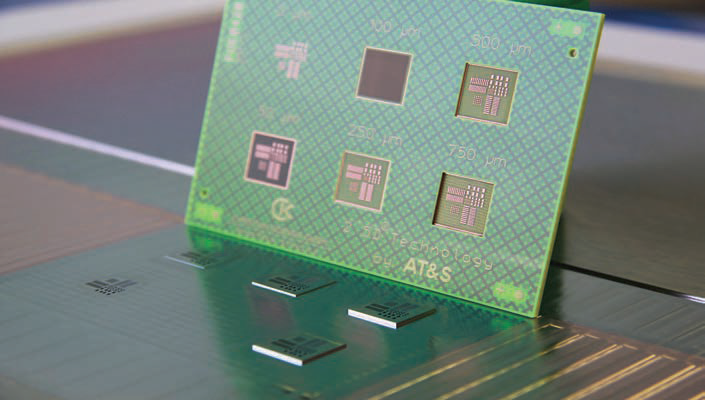

Z uvedených skutečností vyplývá, že nejnáročnější výzvou ve výrobě moderní elektroniky je dokázat montovat na jedné DPS stále rozdílnější velikosti součástek. Společnost Christian Koenen GmbH tento trend již před lety vzala na vědomí a vyvinula proto stupňovitou šablonu (obr. 2). Tato stupňovitá šablona je reprodukovatelně vyráběna ve velmi komplexním a nákladném procesu. Přitom lze objemy nanášené pasty přes šablonu velmi přesně ovlivnit rozměry otvorů (x, y, z) podle potřeby pájeného povrchu. Každá součástka tak má zajištěnou přesně potřebnou dávku pájecí pasty. Rozhodující výhodou je, že šablona je vyrobena z jediného materiálu, což umožňuje (jak již bylo v mnoha případech realizováno) provést stupně přesně dle návrhu, a přitom dosahovat maximální životnosti. Pokud se například použije na DPS součástka s roztečí 500 μm, bude vybrán plech s tloušťkou 150 μm. Jsou-li na stejné desce osazeny také součástky 01005, je nutné zvolit tloušťku 70 μm, což lze realizovat pouze se stupňovitou šablonou. Z toho plyne, že velké množství spojů o různé velikosti může být účinně tištěno pouze se stupňovitou šablonou. Tato technologie umožňuje tisknout v nejvyšší jakosti na různých úrovních pomocí stěrky, a přitom není omezen počet ani tvar spojů. Realizovaná šablona může mít „prostřední“ tloušťku odpovídající běžným tloušťkám plechu. V závislosti na výšce schodku se v tomto případě (obecně od rozdílů velikosti 200 μm) použije speciální stěrka určená pro dané uspořádání. Rozhodujících je přitom více faktorů, jako je tloušťka základního materiálu, výška schodku, místo pro další sousedící pájený povrch atd., přičemž tyto faktory mají nelineární závislost.

Obr. 2 Detail šablony s odstupňovaným profilem pro přesné motivy

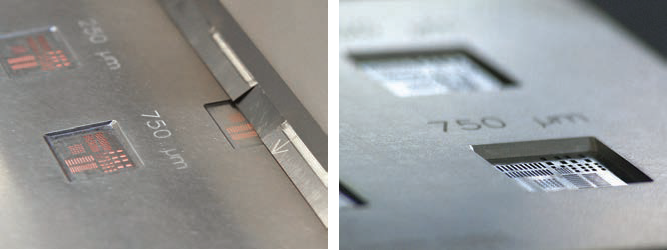

Chcete-li získat dokonalý tisk pasty, musíte zajistit, aby šablona současně doléhala na tištěnou DPS. Desky plošných spojů mají často vystouplá propojení kontaktů, štítky, nestejnoměrný krycí lak nebo ostatní nerovnosti podkladu. To má za důsledek umělé odsazení, které brání tomu, aby stěrka šablonu při tištění pevně přitiskla na DPS. Při tisku s umělým odsazením je na desce plošných spojů nutné počítat s chybami, jako např. velkou vrstvou pasty a pájecími kuličkami. Stupňovité šablony se dále používají pro dvojité tištění. Při něm se např. v první fázi nanese na desku plošných spojů pájecí pasta a ve druhé fázi se natiskne lepidlo pro lehce odstranitelnou modrou masku. Aby se nepoškodil tisk ve druhé fázi, uvolní se šablona v místech, kde byla natištěna pájecí pasta. Klasická stupňovitá šablona umožňuje přizpůsobení tloušťky ze strany stěrky. Technologie stupňovité výroby tak dává možnost vyhnout se výše uvedeným příkladům chyb. Použití stupňovitých šablon velmi zřetelně zvyšuje účinnost tisku. Pohled na takovou šablonu je na obr. 3. Přestože pořizování kvalitních nástrojů s dlouhou životností je drahá záležitost, výborné výsledky tisku eliminují náklady pro dodatečné korekce a opravy, což vede ke snižování nákladů na osazení desky.

Obr. 3 Pohled na stupňovitou šablonu

Dobré aktivační schopnosti a dostatečné množství pasty na pájeném povrchu nabízejí možnosti dalších kombinovaných postupů zpracování DPS společností Christian Koenen GmbH. Díky řezání laserem, se kterým již dnes dosahujeme výborných výsledků, je možné proces nanášení pájecí pasty ještě více optimalizovat. Za zmínku stojí to, že již od počátku 90. let je stále zdokonalován postup elektrolytického leštění (elektrochemické vyhlazení povrchu) a že roku 2002 bylo poprvé představeno také plazmatické vrstvení šablon.

Závěrem lze konstatovat, že při používání stupňovitých šablon lze dosáhnout vysoké kvality a spolehlivosti, přičemž náklady na dodatečné práce jsou eliminovány, a celkově tak dochází ke snižování nákladů na osazení desky. Aplikační centrum Christian Koenen GmbH je vybavené špičkovými technologiemi a s odborným personálem dokáže nabídnout všechny dostupné procesy. Samozřejmostí je velmi úzká spolupráce se zákazníky vedoucí k optimalizaci jejich produktů. Stále více zákazníků má zájem o školení postupů při tisku, což vede ke zkrácení zaváděcí doby pro výrobu speciálních šablon.

Více informací najdete na www.ck.de.