Pro úspěšné uvedení elektronického výrobku na trh, i pro jeho kvalitní výrobu, si musíme být jisti tím, že onen výrobek skutečně funguje, jak má. Vývoj výrobních testovacích systémů je někdy podstatně těžší úlohou než vývoj výrobku samotného. Pokusím se shrnout metody a prostředky, s nimiž se dá začít.

Designing for Testability jsou pravidla a metody vývoje, zajišťující dosažitelnost všech významných testovaných vlastností systému (výrobku). Nejdůležitějšími požadavky jsou fyzická dostupnost testovaných veličin a dějů a jejich nezávislost.

Testování je obecnější pojem než měření. Testování znamená porovnání skutečného chování vůči vzoru (referenčnímu výrobku), a nemusí jít jen o měření elektrických veličin s určitou přesností. Přesnost analogového měření je sice důležitá, ale ne zásadní, někdy je třeba rozlišit jen logické úrovně. Testování zahrnuje i porovnávání funkce, chování nebo kauzality událostí na testovaném kuse se vzorem, můžeme testovat i časový faktor nebo chování při různých vnějších podmínkách.

DfM (Designing for Manufacturability) se překládá jako souhrn návrhových pravidel, která zajišťují technologickou vyrobitelnost a cenovou optimalitu výroby při dané výrobní technologii a velikosti výrobní dávky, spolu s navazujícími kroky výrobního postupu. DfM zahrnuje pravidla pro volbu struktury a velikosti plošného spoje, volbu součástek a jejich pouzder, hustotu a způsob montáže, pořadí kroků výrobního postupu (např. různé teploty pájky) atd., a samozřejmě i požadavky na proveditelnost výrobních testů.

Prvním krokem testu osazené desky je zpravidla vizuální kontrola, jestli je vše správně osazeno, nejsou‑li na ní zkraty způsobené slitím pájky atd.

Elektrické testy je nejlépe zahájit připojením na zdroj s regulací napětí/proudu a zobrazením odběru. Náš oblíbený typ je E3631, který má pravoúhlou VA‑charakteristiku (automaticky přechází mezi módy konstantního napětí a konstantního proudu) a tři výstupní hladiny. Výstupy se zapínají stiskem jednoho tlačítka a displej zobrazuje skutečné hodnoty napětí/proudu anebo limity. Zdroj je možno řídit vzdáleně sériovou linkou nebo HP‑IB.

Většina moderních konstrukcí si nevystačí s jediným napájecím napětím, a navíc je často požadováno sekvencování náběhu napětí. Ke kontrole tohoto jevu už potřebujete pomaloběžný nebo paměťový osciloskop.

V tomto kroku odhalíme zkratované či otočené filtrační kondenzátory, bohužel destruktivně. Pokud se podaří úspěšně připojit napájení, aniž by se z výrobku zakouřilo, můžeme změřit odběr proudu z jednotlivých hladin a porovnat se vzorem. Konstrukci napájecích obvodů doporučuji doplnit o výstupní tlumivky, které se zapájejí až po oživení, a ochranné diody, které „nedovolí“ , aby výstupní napětí překročilo maximální přípustnou hranici. Ochranná dioda se při statickém přetížení stane integrovaným zkratem, naštěstí se dělají i v pouzdrech SMA..C, která se dobře vyměňují.

Podobně zkontrolujeme V/A‑metrem další statické elektrické veličiny na desce: napětí baterie, referenční napětí, napětí na děličích.

Proud se měří těžko, protože musíme pro zařazení ampérmetru obvod rozpojit. Pokud je to možné, dá se pomocí snímacích odporů převést na měření napětí, anebo musíme použít proudovou sondu.

Chování analogových obvodů prověříme osciloskopem, či jinou soustavou testovacích obvodů, které definují vstupní signály a jejich úrovně, a popřípadě jsou to zatěžovací obvody.

Je vhodné také otestovat chování obvodu při přetížení nebo zkratu. Někdy to pomůže odhalit součástku na hranici katalogových údajů. Kdysi jsme si pro testování a zahořování zdrojů vyvinuli PCčkem řízený zatěžovací a zahořovací stroj jménem Záhoř, který střídavě přiváděl na vstupy napětí a na výstupy zátěž nulovou, standardní a nadměrnou (nezabýval se tím, co se děje uvnitř).

Jiný systém se osvědčil pro testy a zahořování potápěčských svítilen a servisní diagnostiku a měření nabíjecích a vybíjecích charakteristik jejich akumulátorů.

U digitálních obvodů testujeme (kromě kontroly) statické logické úrovně (podivné úrovně ukazují na možné zkraty či nakopnuté výstupy), a hlavně chování (změny úrovní a impulzy) jako reakci na události zvenku. Velice užitečný je „injektor impulzů“ popsaný mnohokrát v časopisech, a logická sonda s detekcí impulzů. Injektor impulzů umožňuje zvenku do zapojeného obvodu, i do výstupu, nízkoimpedančně „vnutit“ krátkodobě opačnou logickou úroveň, a sondou můžeme sledovat šíření impulzu.

Logickou sondou je dobré zkontrolovat stav všech dostupných výstupů (porty) a osciloskopem průběhy na sběrnicích a jiných třístavových linkách (RS‑485). Stavy výstupů populárního rozhraní RS‑232 se dají měřit běžným avometem, a pomocí zkratospojky v konektoru můžeme otestovat i vstupy.

Až dosud jsme nepotřebovali žádné zvláštní úpravy plošného spoje nebo zapojení, s výjimkou výstupních tlumivek zdrojů. Pokud chceme testovat výrobek, obsahující mikropočítač, musíme myslet na testovatelnost už při návrhu. Obvykle se testovací mód zapíná vsunutím propojky a resetem mikropočítače. Ten provede potřebné inicializace a může vstoupit do testovacího módu, kdy se step‑by‑step otestují všechna rozhraní, počínaje nejbližšími (test CPU a paměti) až k nejvzdálenějším a nejsložitějším, jako je třeba USB Host. Pro indikaci výsledku je možno využít LED na desce.

Pro testy můžeme často využít programovací rozhraní mikropočítače ve formě konektoru (hřebínku) nebo jen plošek. Na tomto rozhraní najdeme napájecí napětí, a nějakou odrůdu sériového synchronního rozhraní.

Plošky na spodní straně, odmaskované a nejlépe pozlacené, můžeme využít jako tzv. test‑pointy (a návrhové systémy jako třeba PADS je mají ve standardní nabídce) pro měření napětí nebo kontrolu časových průběhů.

Pro testy výrobků či osazených desek vyrobených sériově můžeme přistoupit k některému z profesionálních až super‑ ‑pro systémů, anebo vyvinout si vlastní testovací systém.

Pro digitální obvody je velmi rozšířený systém JTAG, podporovaný komunitou JTAG SIG, řadou výrobců a na netu se snadno dostanete k tutoriálům a dalším informacím. Principem je vybavení součástek testovacím rozhraním ve formě dlouhatánského posuvného registru, a jednotlivé obvody jsou v něm zařazeny za sebe. Testovací rozhraní (TAP, Test Access Port) má tvar 10pinového hřebínku, který se snadno vejde do kouta desky. Každá součástka však musí obětovat 4 až 5 vývodů pro testovací signály. Jsou to:

Součástky se propojují tak, že TRST, TMS a TCLK vedou do všech obvodů paralelně, TDO předchozí se připojí na vstup následující součástky. Signál TDI z TAP vede do první součástky, výstup TDO z poslední součástky v řetězci vede na pin konektoru.

Uvedením aktivní úrovně na vstup TRST se součástky dostanou z normálního do test‑módu, a TAP čeká na povely typu Zapiš do výstupů (PRELOAD), Navzorkuj vstupy (SAMPLE), čti stav/verzi obvodu (READ ID) atd. Součástka se uvnitř odpojí od svých vývodů a připojí se na ně onen dlouhý posuvný registr, který u výstupů má dva bity na vývod a u vstupů jeden bit na vývod. Protože se tak oddělí plošný spoj od vnitřku součástek a vznikne hranice (boundary), někdy se tento systém nazývá Boundary Scan. Tak je možno testovat jednak správnost zapájení součástek na plošném spoji, jednak vnitřní funkce součástek.

Vývody součástky (s výjimkou napájení, oscilátorů a analogových signálů) se vstupem do test‑módu změní ve statické vstupy a/nebo výstupy, a do pinů charakteru výstupů je možno příkazem PRELOAD „nabít“ úroveň L či H a definovat směr. U pinů vstupních se příkazem SAMPLE zapíše jejich stav do onoho posuvného registru, a dokončením posunu se tato informace dostane až do testovacího rozhraní.

Výrobci programovatelných logických obvodů často používají další příkazy JTAGu také pro programování logických součástek (CPLD).

K tomu, aby JTAG fungoval, musí být k dispozici jednak od každé součástky její boundary‑scan popis ve formátu BSDL, jednak musí být popsáno pořadí obvodů v řetězci, a ještě musí být znám netlist (schéma propojení vývodů na desce). Tvorba souboru vektorů je velmi pracná, ale dá se zjednodušit vyčtením výsledků z testu referenčního kusu.

JTAGem můžeme přímo otestovat jen ty obvody a tu část spojů, které jsou „pokryty“ tímto systémem. Dělá se to tak, že se vytvoří soubor testovacích vektorů, které obsahují jednak data pro zasunutí do posuvného registru, jednak data, které se porovnají s tím, co se vysunulo z registru. Je nejjednodušší zapsat například „putující jedničku“ mezi samé nuly, a pak přečíst, kam se ona jednička „rozlila“. V příštím testovacím vektoru popojede jednička o jednu dopředu atd.

Pokud chceme nepřímo testovat smíšené nebo analogové signály, musíme testovací vektory připravit ručně a bude jich také podstatně víc.

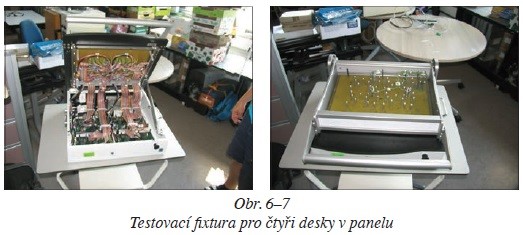

Na vrcholu „potravního řetězce“ jsou profesionální testovací systémy, kombinující vše předchozí, s mechanickou fixturou (držákem desek s přesnými kolíky, pneumatickými obvody pro ovládání tlačítek a precizními zlacenými sondami s ostrými hrankami, které se přitisknou na test‑pointy na desce a provedou sekvenci testů, naprogramují obvody na desce, vyčtou unikátní identifikátor desky (Dallasku nebo kamerou bar/QR kód) a výsledky zapořádají do firemního systému řízení jakosti. Testovací systém je řízen počítačem přes USB rozhraní a obsahuje jak řízené zdroje a zátěže, tak JTAG a další obvody připojené k test‑pointům jehlami ze spodní strany DPS, a solenoidy pro test tlačítek na horní straně.

Testovací systém musí mít stejnou kapacitu jako předchozí osazovací a pájecí linka, jinak se někde výrobky hromadí a je zde nebezpečí závalu. Proto se testují osazené desky například po čtveřicích ještě před rozlámáním můstků.

Jeden takový systém jsme ve firmě Ryston vyvinuli pro výrobní testy jednotek OBU, které se vyrábějí po deseti až statisícových sériích. K fixtuře patří ještě výkonné PC se čtyřmi porty USB a vícevláknovým testovacím softwarem, zapojené do podnikové sítě a QMS.

I do jednoduchých a polo‑amatérských návrhů desek plošných spojů je možné přidat testovací body, rozpojovací a ochranné součástky, anebo zabudovat jednoduchý testovací systém na bázi JTAGu, a tak poměrně levně umožnit programování součástek i testování celého výrobku.