V minulém roce se konal seminář firmy AMTEST, na kterém přednesl zástupce firmy Inertech Löttechnik zajímavé informace o doporučených návrhových pravidlech DPS pro selektivní pájení. Firma Inertech Löttechnik je průkopníkem v selektivním pájení a její zakladatel má patent na technologii selektivního pájení pomocí níže popsané pájecí hlavice s volně vytékající pájkou. I když se v průběhu minulých let objevily podobné technologie pájení i od jiných firem, lze předpokládat, že následující doporučení pro návrháře mají obecnou platnost.

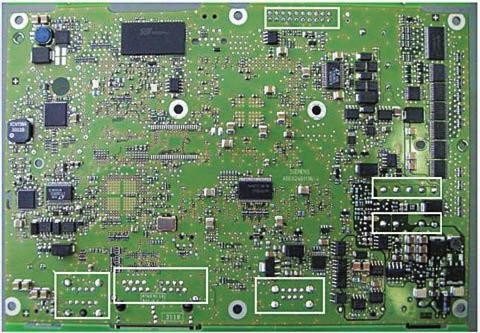

Obr. 1 Základní zapojení síťového filtru

Selektivní pájení umožňuje připájet na desce plošných spojů větší vývody, které by se jinak musely pájet ručně. To bývají většinou vývody konektorů, ale i jiných součástek, u kterých velké pájecí plošky nelze pájet současně s SMD komponenty pomocí reflow nebo jiné metody (obr. 1). Pro strojní pájení těchto plošek byla vyvinuta technologie zvaná „mini-wave selective soldering“, při které se používá pájecí hlavice s tryskou (soldering nozzle), ze které vytéká roztavená pájka. Ta se pohybuje pod deskou plošných spojů a pájí vyčnívající vývody zespodu. Je to velmi progresivní technologie, která si ale na druhé straně vyžaduje pozornost již při návrhu desky, protože je potřeba použít v místech selektivního pájení poněkud jiná návrhová pravidla.

Obr. 2 Záběr na pájecí hlavici a proces pájení

Na obr. 2 jsou záběry na samotnou pájecí hlavici (vlevo) a proces pájení (vpravo). Pro někoho může být překvapením, že tryska je postavena kolmo a roztavená pájka vytéká nahoře, aby pak volně stékala po povrchu trysky zpět do lázně. Pájecí hlavice se pohybuje pod deskou a v místě pájení se na okamžik zvedne tak, aby proud vytékající pájky mohl daný vývod připájet. Z uvedených obrázků je zřejmé, že tento technologický proces si vyžaduje dostatek prostoru kolem pájených vývodů a že výška součástek montovaných na spodní stranu desky poblíž pájených vývodů je také limitovaná.

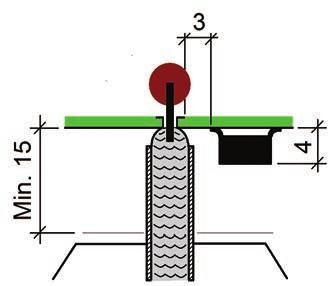

Obr. 3 Rozměrové poměry při aktivované Mini-wave

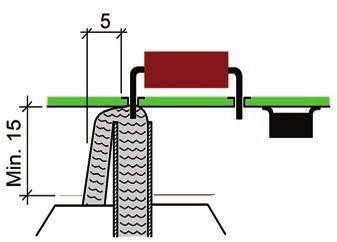

Proces pájení může být takový, že vytékající pájka odtéká po celém vnějším povrchu trysky (aktivovaná mini-wave, obr. 3), nebo vytéká pouze jedním směrem (standardní situace, obr. 4). Pro oba případy jsou na obrázcích uvedeny doporučené vzdálenosti. Zatímco na obr. 3 je doporučená minimální vzdálenost mezi okrajem pájecí plošky a dalším objektem na spodní straně desky 3 mm, na obr. 4 to je alespoň 5 mm ve směru vytékání pájky. Udaná výška 15 mm znamená maximální výšku objektů pod deskou kolem pájecích bodů, která je potřebná pro těleso pájecí hlavy. Použitím speciální pájecí hlavice lze tuto výšku zvětšit až na 50 mm. Maximální výška objektu (součástky) na spodní straně desky v dosahu minimální vzdálenosti od pájecí plošky je 4 mm (obr. 3) kvůli trysce pájecí hlavice (ta je rozměrově menší než těleso hlavice).

Obr. 4 Rozměrové poměry při standardním procesu pájení

Při mini-wave pájení se preferují menší pájecí plošky a kratší vývody, protože předcházejí zkratům při pájení a nabalení pájky na vyčnívající vývod. Tvar výsledného spoje musí být jasně viditelný jak vizuálně, tak automatickým optickým systémem. Jako pravidlo platí, že průměr pájecí plošky je roven délce vývodu pod povrchem desky.

Jako rozteč vývodů se obecně doporučuje 2,54 mm (0,1"). Podle typu aplikace a způsobu pájení je možné tímto způsobem pájet vývody i o rozteči 1,3 mm (cca 0,05"), ale to je potřeba vyzkoušet.

Vzdálenosti mezi vývody nejsou jenom výsledkem geometrie pájecí hlavice a trysky, ale také teploty v místě pájení. Ta může dosahovat na konci trysky až 320 °C, a tak může v okolních SMT součástkách vyvolat značné tepelné namáhání.

Při popsaném selektivním pájení je potřeba vzít v úvahu i to, že již částečně osazená deska plošných spojů bude uložena na dopravníku, který prochází pájecím zařízením. To znamená, že je vyžadována určitá minimální šířka volné plochy podél protilehlých stran desky, které budou ležet na vodítkách dopravníku. Stejně tak je omezená výška objektů na desce podle těchto stran, protože dopravník prochází konstrukcí pájecího zařízení.

Trysky mohou mít různé rozměry o velikosti od 4 do 30 mm. Malé trysky dodávají menší množství pájky a mohou způsobit ochlazení velkého vývodu během pájení.

Aby pájení většího počtu pájených bodů probíhalo rychleji, může být zařízení vybaveno dvěma pájecími hlavicemi.

Z uvedených informací je zřejmé, že nelze definovat přesně a pro každou aplikaci dovolené rozměry na desce, protože uspořádání pájecího zařízení se podle aktuální potřeby mění. Doporučené hodnoty lze brát jako výchozí s tím, že mohou být nutná další omezení. Nejlepším způsobem, jak se vyhnout možným problémům při selektivním pájení je konzultace daného návrhu s výrobcem.

[1] Seminář AMTEST 2011 – INERTEC LÖTTECHNIK: Guidelines for the Mini Wave process with INERTEC Selective Soldering Systems.