QFN (quad flatpack) a DFN (dual flatpack) se u nových součástek stávají stále oblíbenějšími. Jejich velmi malé rozměry a tvar znamenají pro součástky menší pouzdro, lepší zemnění a lepší odvod tepla v porovnání s jinými SMT pouzdry.

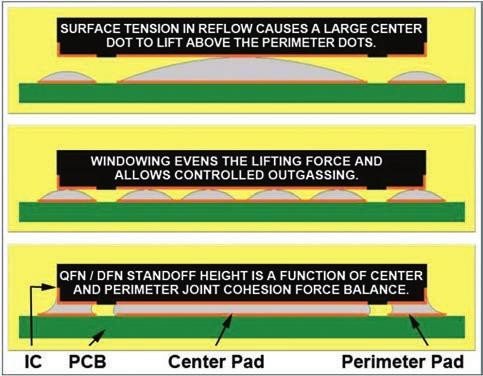

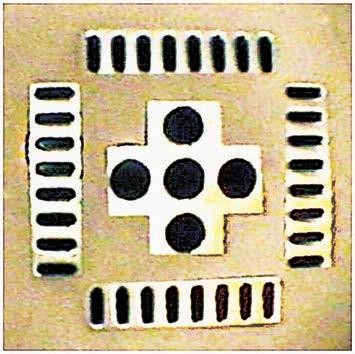

Obr. 1 Výhody rozdělení pájecí pasty do několika menších dávek

Většina QFN pouzder má kovovou plošku uprostřed spodní strany pro uzemnění a odvod tepla. DFN pouzdra mají podobnou kovovou plošku, ale své kontaktní vývody mají pouze na dvou stranách pouzdra. Běžná tloušťka QFN součástky je 0,85 mm a její půdorys má rozměry 3–12 mm, takže pouzdra jsou velmi malá a také velmi lehká. Kontaktní plošky QFN pouzdra a jeho zemnící ploška jsou v jedné rovině na spodní straně pouzdra. Nátisk pájecí pasty na zemnící plošku v jedné velké dávce způsobí, že QFN pouzdro bude během reflow operace plavat a vývody pouzdra se tak vůči pájecím ploškám na desce plošných spojů posunou. Plavání QFN pouzdra může být omezeno snížením množství pájecí pasty nanesené na plošce desky sloužící pro uzemnění součástky. Většinou se problém s plaváním QFN pouzdra vyřeší při snížení o 50 až 60 %. Zmenšení apertury se však musí provést na základě důkladného posouzení situace. Ve většině případů se doporučuje rozdělit dávku pájecí pasty na několik menších. To také umožní nadbytečné pájecí pastě volný „odchod“ během reflow procesu, aniž by se QFN pouzdro posunulo. Toto řešení je zachyceno na obr. 1 – v jeho horní části je vidět stav, kdy dávka pájecí pasty na zemnící plošce desky přečnívá pájecí pastu na vývodech, zatímco prostřední část ukazuje navrhované řešení rozdělením jedné dávky na několik menších. Spodní část obrázku potom zobrazuje výsledek pájení.

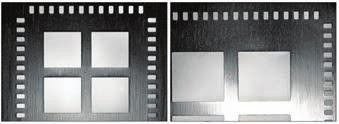

Obr. 2 QFN pouzdra 3 a 4 mm

Další výzvou je vlastní velikost otvoru v šabloně. Obr. 2 ukazuje 3mm a 4mm QFN pouzdro součástky. Běžná velikost apertury okénka v šabloně začíná u šířky 0,175 mm a délky 0,4 mm, což může s ohledem na podíl protlačené pájecí pasty představovat při procesu tisku určitý problém. Další výzvou pak je provedení nepájivé masky na desce plošných spojů.

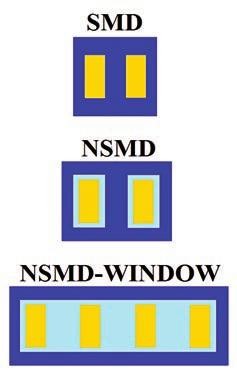

Obr. 3 Tři možnosti návrhu nepájivé masky

Na obr. 3 jsou ukázány tři typy návrhu nepájivé masky:

a) SMD: odkrytá plocha na desce je definována nepájivou maskou,

b) NSMD: odkrytá plocha je definována pájecí ploškou, přičemž okraj této plochy je obvykle posunut směrem ven o 0,05 až 0,075 mm,

c) NSMD-Window: mezi pájecími ploškami není nepájivá maska, takže možnost vzniku vodivých můstků mezi pájecími ploškami (bridging) je pravděpodobnější než v případě použití nepájivé masky.

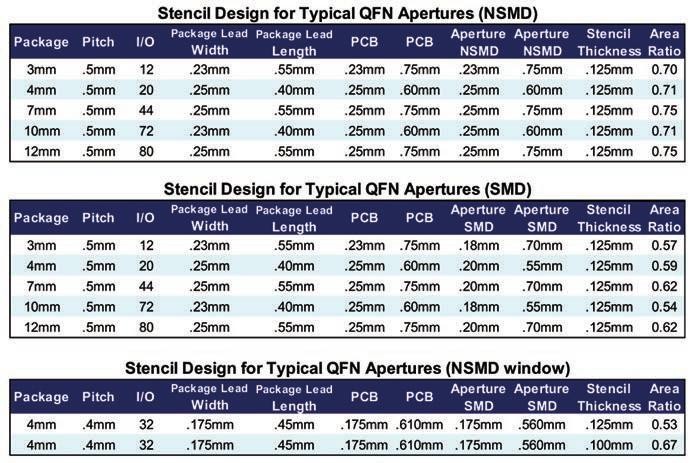

Tabulka 1 ukazuje doporučení pro návrh šablony pro tři výše uvedené případy nepájivé masky. V tabulce jsou uvedeny velikost pouzdra, rozteč vývodů, počet I/O, rozměry vývodů, doporučené rozměry pájecí plošky, doporučené rozměry otvoru v šabloně (stencil aperture), doporučené tloušťky šablony a výsledný poměr zvaný „Area Ratio“. Pro NSMD je poměr otvoru šablony a rozměrů pájecí plošky 1:1.

Tabulka 1 Doporučení pro návrh šablony pro QFN

Za povšimnutí stojí fakt, že doporučená délka pájecí plošky na desce v porovnání s délkou vývodu QFN pouzdra je o 0,2 mm větší. Jak je uvedeno, poměr „Area Ratio“ pro 0,125 mm silnou šablonu je > 0,66 pro všechny příklady uvedené v tabulce. Velikost otvoru pro SMD je o 0,05 mm menší než velikost pájecí plošky na desce. To má dva důvody: Když není šablona přesně zarovnaná s deskou, pájecí pasta by mohla být natištěna na nepájivou masku. Rovněž tak by mohlo dojít k velkému pnutí, pokud by pájka byla v kontaktu s nepájivou maskou. Zmenšení rozměru otvoru zmenšuje poměr „Area Ratio“, což způsobuje obtíže při protlačování pájecí pasty. Pro poměr ploch pod 0,66 jsou doporučeny šablony typu Electroform nebo s nanopovlakem (Nano-Coated). Posledním příkladem v tabulce je NSMD-Window nepájivá maska. Rozteč 0,4 mm nechává na desce mezi vývody příliš malý prostor pro nepájivou masku. Rovněž tak velikost otvoru v šabloně je malá, takže poměr ploch (Area Ratio) pro šablonu silnou 0,125 mm je problematický. Z tohoto důvodu jsou v tomto případě doporučeny šablony s tloušťkou 0,1 mm.

Jiný problém vzniká použitím nepájivé masky typu NSMD-Widnow, když je nepájivá maska vyšší (silnější) než pájecí ploška na desce plošných spojů. V tom případě je pájecí pasta protlačena skrz šablonu, protože šablona není v kontaktu s pájecí ploškou během tisku pasty. Tato protlačená pasta se dostane do kontaktu se spodní stranou šablony, čímž může během následujících nátisků způsobit vodivý můstek mezi sousedními pájecími ploškami, protože mezi nimi není nepájivá maska. Setření šablony po každém nátisku může riziko vzniku tohoto problému snížit. Příklad nepájivé masky NSMD-Window, která je vyšší než pájecí plošky na desce, je ukázán na obr. 4.

Obr. 4 Nepájivá maska typu NSMD-Window převyšuje pájecí plošky o 0,03 mm

Jedním z možných řešení je profilovaná šablona, jejíž strana obrácená k desce je na obr. 5. Jedná se o šablonu typu Electroform, která má tloušťku 0,08 mm s výjimkou oblasti QFN uvnitř nepájivé masky, kde je silná 0,1 mm. V tomto případě byl otvor pro nepájivou masku o 0,125 mm větší po obou stranách řady plošek s výjimkou konce řady, kde to bylo méně. Pro takovýto přístup k řešení jsou ale určitá omezení. Zejména mezera mezi vyvýšeným místem šablony a nepájivou maskou je extrémně malá a umožňuje malou změnu v registraci polohy (miss- -registration). Rovněž tak je šablona tenčí pro všechny ostatní součástky s výjimkou QFN pouzder, což může vyústit v nedostatek pasty. První omezení může být odstraněno při návrhu desky tím, že mezera mezi řadou pájecích plošek a nepájivou maskou bude mnohem větší (0,25 mm) a zemnící plošku na desce nebude obklopovat nepájivá maska.

Obr. 5 Profilovaná šablona Electroform ze strany desky – silná 0,1 mm kolem otvorů pro QFN pouzdro a 0,08 mm kolem ostatních otvorů

Jiným možným řešením je šablona bez výškových profilů opatřená nanopovlakem na stěnách otvorů a na spodní straně šablony. Díky potažení nanopovlakem (Nano-Coatings) získává šablona vlastnost zvanou „fluxophobicity“. Jednoduše vysvětleno, je to schopnost šablony odolávat rozetření protlačované pasty na jejím povrchu. Tato schopnost bývá měřena ve formě „Flux Contact Angle”. To je úhel, který pasta vytvoří, když se její kapka umístí na povrch šablony. Nejenom že nanopovlak zvyšuje schopnost pasty uvolnit se z otvoru, ale také zabraňuje rozetření pasty na spodní straně šablony, když je pasta protlačena do dutiny vytvořené nepájivou maskou typu NSMD-Window. Tato vlastnost také eliminuje potřebu častého stírání spodní strany šablony a navíc také omezuje vznik vodivého můstku mezi pájecími ploškami.

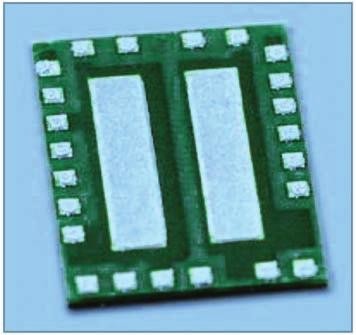

Obr. 6 Šablonka pro opravu QFN s rozdělením otvoru pro zemnící plochu

Prvním krokem při opravě nefunkční součástky s QFN pouzdrem je její vyjmutí z desky plošných spojů a očištění pájecích plošek od přebytečné pájky. Pájecí pasta je potom nanesena buď na desku plošných spojů, nebo na spodní stranu QFN pouzdra před jeho položením na desku, a lokálně zahřátá k roztavení, čímž se QFN pouzdro připájí na desku. K nanesení pájecí pasty se běžně používají minišablony. Toto může být poměrně obtížný úkol, zejména u velmi malých QFN pouzder o rozměrech 3–12 mm. Proto je obvyklejší metodou, jak to udělat, nanesení pájecí pasty přímo na QFN součástku.

Obr. 7 Nátisk pájecí pasty na QFN součástku umístěnou v držáku nástroje

Na obr. 6 je šablonka určená pro opravu QFN na desce, která je uložena v držáku nástroje QFN součástky tak, že je tím současně zajištěna registrace vůči QFN pouzdru. Ukázány jsou horní části šablonek určených k opravě QFN, jedna pro součástky QFN 7 mm / 48 vývodů o rozteči 0,5 mm a druhá 10 mm / 72 vývodů o rozteči 0,5 mm. Za pozornost stojí, že plocha otvoru pro zemnící plošku je zmenšena přibližně na 50 %. Na obr. 7 je nátisk pasty na QFN pájecí plošky použitím nástroje, který drží jak šablonku, tak i QFN součástku. Obr. 8 ukazuje pastu na stejném QFN. Po nanesení pasty je QFN součástka usazena na desku a lokálně zapájena metodou reflow.

Obr. 8 Pájecí pasta nanesená na QFN před usazením součástky na desku

Ačkoli QFN součástky představují pro proces osazování SMT výzvu, správný návrh šablonky a výběr technologie jejího zhotovení (šablony řezané laserem, šablony Electroform, šablony s nanopovlakem), stejně jako optimální rozložení pájecí masky, mohou možné problémy překonat. Zatím se zdá, že nejoblíbenějším způsobem opravy QFN na desce je nátisk pájecí pasty přímo na vývody součástky a na zemnící plochu.

1. Private communication with Greg Kloiber, Manufacturing Engineer Plexus Corp.

2. „BGA and QFN Repair Process”, William E. Coleman, APEX 2008

Další odkazy na QFN problematiku:

1. „Rule of thumb guide for Practical DFN/QFN Printed Circuit Board and stencil Design”, James R. Staley, Linear Technology application note

2. „PCB Land Pattern Design and Surface Mount guidelines for QFN Packages”, Intersil Technical Brief TB389.6

O autorovi:

Dr. William Coleman získal doktorát z fyziky na West Virginia University. Přispěl významnou měrou k založení standardu IPC 7525 (Stencil Design Guidelines) a dvakrát získal ocenění IPC (IPC‘s Committee Service Award) a prestižní cenu IPC President’s Award za rok 2012. Je autorem mnoha patentů, přednáší na univerzitách a působí ve vedení několika firem. Některé z mnoha odborných článků, jejichž je autorem, jsou k dispozici na webových stránkách firmy Photo Stencil (www.photostencil.com).