Kam směřuje průmyslová CT

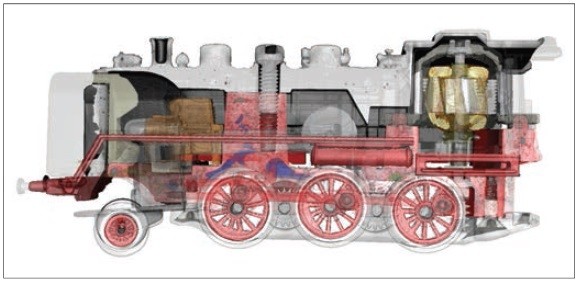

Pomocí rentgenové výpočtové tomografie (CT – Computed Tomography) mohou být zjišťovány různorodé skryté vady i prováděna rozměrová měření jinými metodami nedostupných částí. Tyto metody zkoumání se postupně stávají více dostupnými i v České republice napříč jednotlivými obory. Ať už se jedná o kontrolu elektronických sestav, nebo plastových výlisků, i o analýzy kompletních sestavených výrobků. Zde se hledají např. různé netěsnosti ve svárech, které uzavírají plastová či kovová pouzdra. V neposlední řadě i o odlitky z lehkých slitin, kde pórovitost a tloušťka stěn jsou určujícím kritériem, zda jsme vyrobili zmetek, nebo dobrý kus. Analýza defektů může být provedena buď pomocí multi-pozičního 2D příčného řezu (obr. 1), nebo pomocí 3D prostorového pohledu. Porovnání proti CAD modelu pak umožňuje efektivní a násobně rychlejší 3D měření u výrobků, které nemohou být kontrolovány pomocí běžných souřadnicových měřicích strojů (CMM) z důvodu jejich složité vnitřní geometrie. CT může být také použito pro optimalizaci a snížení času potřebného pro tvorbu prvních vzorků dílů nebo v reverzním inženýrství, kde jsou 3D dílčí data využívána ke tvorbě trojrozměrného CAD modelu.

Obr. 1 Řez lokomotivou elektrické modelové železnice, zobrazeno v pseudo barvách

Nedestruktivní 3D analýza

Během několika posledních let udělala průmyslová výpočtová tomografie velký pokrok ve stále se zlepšujícím dosaženém maximálním rozlišení a ve výrazném nárůstu rychlosti při rekonstrukci 3D dat. Díky použití několika spolupracujících GPU (Graphics processing unit) pro rekonstrukci obrazu jsou nyní výsledky CT k dispozici během několika minut. Trojrozměrné snímání vzorků a možnost vytváření příčných řezů ze všech úhlů nabízí zcela nový, časově úsporný, potenciál pro kontrolu produktů ve vývoji, výrobě či reklamaci.

Postup práce s CT se skládá z několika kroků popsaných dále.

Sběr dat

Základem pro získání 3D obrazu našeho předmětu zkoumání je množství jednotlivých 2D rentgenových snímků. Proto je vzorek umístěn na žulovém, přesném manipulačním systému a během měření se otočí typicky o 360°. 2D obraz je pak snímán v jednotlivých úhlových polohách dle zvolených parametrů. Kvalita pořízených dat, a samozřejmě i přesnost všech následných vyhodnocení, je významně ovlivněna ostrostí rentgenových snímků. Ta je kromě přesnosti a stability manipulačního zařízení silně závislá na kvalitě rentgenového zdroje a detektoru. Je proto nutno říci, že čím efektivněji CT systém provede tento první krok, tím je následné vyhodnocení snazší a přesnější.

Rekonstrukce prostorového obrazu

Objemová (prostorová) data zkoumaného předmětu jsou generována ze vstupních dat pomocí číselné metody rekonstrukce filtrované zpětné projekce. Pro dosažení optimálních výsledků měření by rekonstrukce algoritmu měla brát v úvahu a opravit jevy, jako jsou zesílení rentgenového záření, kruhové artefakty, lineární posuny apod., které nevyhnutelně během získávání v prvotním kroku snímání nastávají.

Generace dat pro vytváření povrchu

V případě, že je požadavek provádět metrologická měření geometrie našeho předmětu zkoumání, je nutno v datech určit (získat) jeho povrch. Je to proto, že v objemových datech na počátku neexistuje nám běžně známé rozhraní z reálného světa mezi pevným předmětem a jeho okolím. Takto určený povrch je pak jako společný ASCII mrak bodů nebo STL povrch použit pro vlastní měření geometrie.

Hodnocení a analýza (virtuální souřadnicový měřicí stroj)

Při práci se získanými 3D daty pak mohou být prováděny libovolné manipulace, řezy, rozlišení materiálů pomocí pseudo barev apod. (například s využitím softwaru VGStudio Max). To vše bez destrukce našeho reálného předmětu zkoumání (obr. 2). S využitím dat o povrchu vzorku lze provádět libovolná měření. Běžně se jedná o srovnání nominálních/aktuálních hodnot mezi povrchem a CAD modelem s barevným zvýrazněním odchylek nebo měření pomocí řízené geometrie. Zde lze získat výsledky srovnatelné s běžnými měřicími postupy. Proto se také někdy používá označení virtuální souřadnicový měřicí stroj.

Obr. 2 Díl s výsledky analýzy

Nové trendy

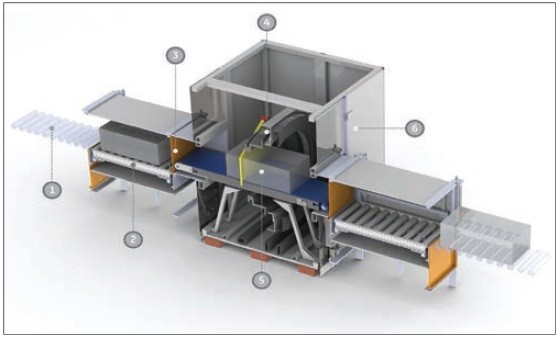

Celý výše popsaný postup byl do současnosti přes všechna vylepšení nejvíce limitován vlastním časem snímání (pořízením souboru 2D rentgenových snímků). Jsou zde různé snahy o zvýšení průchodnosti CT, například pomocí robotického zakládání či rychlého snímání za plynulé rotace předmětu. Doposud však nebyl dostupný skutečný linkový (in-line) systém, který umožňuje zařadit CT přímo do dopravníkového řetězce toku dílů. Logicky je to dáno konceptem snímání, kde díl musí být během snímání pevně upnut k rotačnímu stolu a rotuje kolem své osy. Řešení, které pro průmysl vyvinula firma GE (obr. 3), umožňuje, aby se díl při průchodu přes CT a při vlastním snímání pohyboval za pomoci dopravníku, na kterém je umístěn. Tak je vyřešen hlavní kapacitní problém současnosti, což je vlastní doba pořizování 2D snímků. Při tomto uspořádání se vlastně celá technologie CT pohybuje okolo dílu. Pokud vám to připomíná koncept lékařského CT, tak jste na správné stopě. Firma GE využila své dlouholeté zkušenosti z této oblasti a použila je k vytvoření jedinečného průmyslového CT, které dokáže pracovat v taktu okolo 2 minut (dle povahy dílu). V tomto čase dochází k nasnímání, rekonstrukci i k automatickému vyhodnocení požadovaných parametrů dílu. Tyto jedinečné vlastnosti systému speed|scan (obr. 4) již doceňují první zákazníci v reálných provozních podmínkách.

Obr. 3 Koncept in-line CT

Obr. 4 CT zařízení speedscan

Pro další informace nás navštivte na MSV 2013, PBT Rožnov p. R., s.r.o., stánek F-006, nebo na webových stránkách www.pbt.cz