…a potřebujeme se podívat, proč při funkčním testu zařízení nefunguje. V takových situacích se musíme vydat cestou, která nám umožňuje nahlížet pod povrch a prozkoumat i taková místa, kam pouhým okem ani optickými metodami vidět není. Inspekci takových součástek a spojů můžeme provést pomocí RTG snímkování. Díky rentgenovému záření, které se v různých materiálech rozdílně absorbuje, můžeme zobrazit vnitřní struktury a hledat, kde problémy vznikají, a následně provést opatření k jejich odstranění.

Dalším rozšířením, které poskytuje detailnější pohled, je výpočetní tomografie (CT –computed tomography). Analyzovaný vzorek se pomocí RTG snímkuje pod velkým počtem úhlů, při kterém získáme velký počet snímků, např. při otočení vzorku o 360°je pořízeno 1000 RTG snímků. Následně se z těchto snímků zrekonstruuje třírozměrný model. Na tento model se můžeme dívat v libovolných řezech a rozlišovat hmotu s různou pohltivostí RTG záření. CT modely jsou vhodné například při ověřování pájení, neboť umožňují nahlédnout přímo dovnitř spoje. Odhalíme tak i chyby jako voidy (prázdná místa uvnitř pájky), trhliny, nesmáčené plochy atd., které by při pohledu zvnějšku nebyly patrné. Příkladem, kdy CT snímkování pomáhá nalézt nedostatky v technologickém procesu, je inspekce pájení BGA konektorů a čipů prováděná v našich laboratořích. Když je požadováno ověřit kvalitu pájených spojů, použijeme v první řadě RTG snímkování, které v některých případech stačí k odhalení větších voidů nebo nedostatku pájky. Mohou však nastat situace, kdy postavení ostatních součástek stíní průchodu záření, a nemůžeme tak pořídit kvalitní snímek žádané oblasti. Jindy mohou být vady viditelné pouze v rovině, kterou nám běžné RTG neumožňuje zobrazit. Pak musíme použít pokročilejší metodu, CT diagnostiku, která nám s takovými problémy spolehlivě pomáhá.

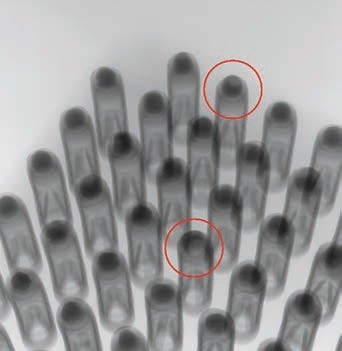

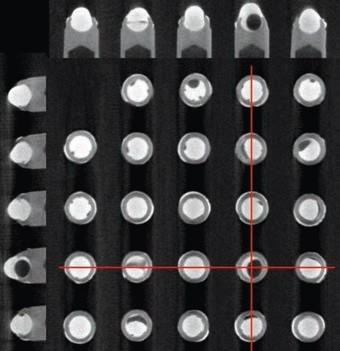

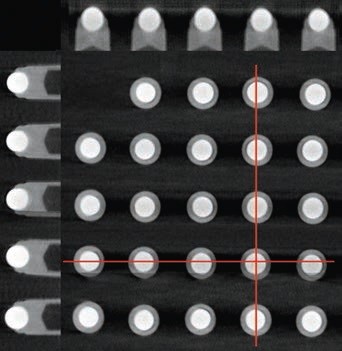

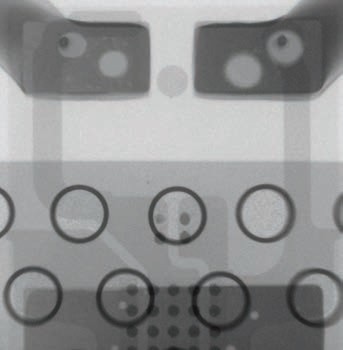

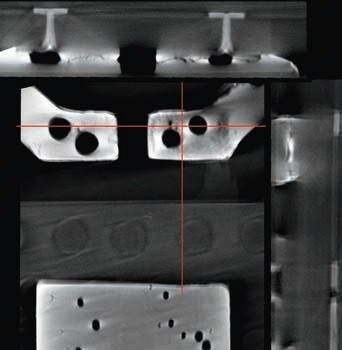

Na obrázcích jsou vidět RTG snímky ze dvou různých úhlů a CT rekonstrukce stejné oblasti pájecích kuliček konektoru. Na RTG snímku kolmém k rovině konektoru nejsou patrné žádné vady (obr. 1), na snímku pod úhlem 30°již jsou určité chyby viditelné (obr. 2) a na CT snímku jsou voidy zcela zřetelné ve všech třech rovinách řezu (obr. 3). Bez využití CT bychom tedy velké množství vad zcela přehlédli.

Obr. 1 RTG snímek – kolmo, vady nejsou patrné

Obr. 2 RTG snímek – pod úhlem 30°, vyznačené viditelné vady

Obr. 3 CT rekonstrukce – označené roviny řezů, patrné množství vad

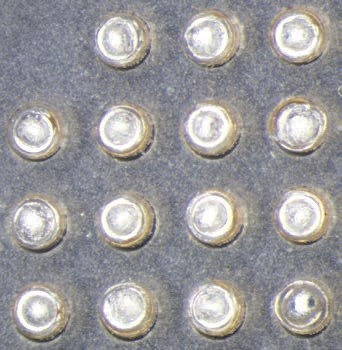

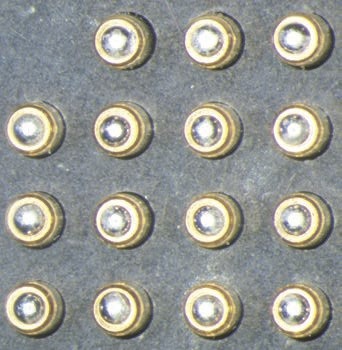

Po těchto analýzách byl upraven technologický proces. Nové vzorky jsme opět diagnostikovali pomocí CT snímkování (obr. 4). Je zřejmé, že u těchto vzorků již byla použita vhodnější technologie a vady vymizely. Změna v nanesené a přetavené pájce je patrná i při pohledu lupou, jak vidíme na obrázcích (obr. 5, 6). Konkrétní závady lupou však viditelné nejsou ani při velkém zvětšení.

Obr. 4 CT rekonstrukce – označené roviny řezů, bez patrných vad

Obr. 5 Pohled lupou na vzorek s vadami

Obr. 6 Pohled lupou na vzorek bez vad

V průběhu testování mnoha různých vzorků se nám ukazuje, že CT diagnostika není potřeba jen pro čipy s vysokou úrovní integrace a množstvím miniaturních vývodů (BGA, μBGA), ale může velmi dobře sloužit i u běžných „velkých“SMD součástek.

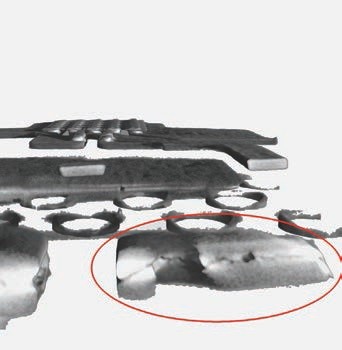

Příkladem závady, kterou bychom bez použití CT diagnostiky nemohli odhalit, je trhlina v pájení SMD výkonové diody. Tento defekt nebyl na běžném RTG snímku vůbec rozpoznatelný (obr. 7). Po provedení rekonstrukce CT obrazu byla ale trhlina a voidy zřetelné ve všech třech rovinách řezu (obr. 8). Závada je viditelná i na řezu 3D modelem (obr. 9), který prochází jednou z pájecích ploch diody.

Obr. 7 RTG snímek pájecích ploch diody bez viditelných závad

Obr. 8 CT rekonstrukce s viditelnou trhlinou a voidy v pájeném spoji

Obr. 9 Řez 3D modelem probíhající pájeným spojem

RTG a CT diagnostika se v moderním elektrotechnickém průmyslu používá na mnoha úrovních. V průběhu vývoje slouží k odhalení závad a zpětné vazbě při optimalizaci technologického procesu, ve výrobě k ověření kvality výrobků nebo může sloužit k zobrazování struktur zařízení při zpětném inženýrství. Určitě bychom nalezli mnoho dalších případů, kde lze tyto inspekční metody s výhodami využívat. Jedinou limitací je pouze naše představivost. Pokud vás možnosti RTG a CT diagnostiky zaujaly a uvažujete o využití těchto metod nedestruktivního testování při svém vývoji či výrobě, jsme rádi, že jsme vás mohli tímto krátkým příspěvkem inspirovat.

Ing. Tomáš Havel

Ing. Petr Ježdík, Ph.D.

Ing. Martin Horák

Ing. Michal Šusta

Ing. et Ing. Zuzana Hynoušová

Ing. Ladislav Pospíšil, Ph.D.