Jak zjistit středy součástek z Gerber dat pro potřebu osazování

Data desky, která zákazníci dodávají, jsou mnohdy pro potřebu osazení součástkami nedostatečná. V mnoha případech se jedná pouze o Gerber data a výpis materiálu, který neobsahuje informace o poloze součástek, jejich natočení a umístění na konkrétní stranu desky.

Není divu, protože návrháři desek mnohdy nemají potřebné znalosti o procesu osazování, a tak posílají výrobci pouze to, co běžně dodávají pro výrobu holé desky – Gerber data. Problém s Gerber daty je však všeobecně dobře znám – představují pouze grafiku motivu jednotlivých vrstev desky, nepájivé masky, potisku a případně pájecí pasty. Ty jsou sice dostatečné pro výrobu holé desky, ale nezahrnují údaje o součástkách, které by bylo možné dále elektronicky zpracovat pro potřeby osazování. Data o potisku sice dávají vizuální představu o umístění součástek a jejich značení, ale ty rovněž nelze využít k získání potřebných informací.

A přesto existuje metoda, jak z Gerber dat dodatečně vytvořit potřebné informace o součástkách dané desky. Koncept vznikl v 90. letech minulého století, kdy se ukázala potřeba dodatečných úprav desek, které byly navrženy v málo známých nebo již neexistujících programech. K dispozici byla pouze Gerber data, případně celá osazená deska.

Program CAM350, který je globálně zřejmě nejrozšířenějším editorem Gerber dat, má modul nazvaný Reverse Engineering, který je určen právě pro tuto problematiku. Jak už to tak bývá, zdánlivě složitý úkol je řešen velmi jednoduše, ale nikoliv automaticky. V programu CAM350 lze součástky vytvořit z Gerber dat pomocí jednoho ze dvou příkazů – Build Part nebo Quick Part. Pokud potřebujeme jenom informace o poloze součástek, jako jsou střed (centroid), natočení a strana desky, stačí použít jednodušší metodu definování součástek pomocí příkazu Quick Part. Předpokladem je, že Gerber data obsahují také potisk obrysu součástek a jejich značení pro snadnou identifikaci součástky. Pokud tomu tak není, potom je potřeba mít jiný dokument popisující umístění součástek a jejich značení, např. osazovací výkres, nebo třeba i jenom osazenou desku. V takových případech je ale nutné počítat s delší dobou realizace úkolu.

Princip definování součástky příkazem Quick Part v Gerber datech je v podstatě velmi jednoduchý.

Při definování součástky v Gerber datech nám může být vodítkem obrázek potisku, pomocí kterého umíme určit, které pájecí plošky dohromady k dané součástce patří. Vybráním těchto plošek, dopsáním značení součástky podle potisku, a případně i typu podle výpisu materiálu, získáme holý základ součástky, se kterým už lze dále pracovat. Jakkoliv může tento postup vzhledem k celkovému počtu součástek na desce vypadat složitě, je v mnoha případech dobře prakticky proveditelný. Vybráním pájecích plošek získáme vlastně jakési pouzdro součástky, kterému se jenom dopisuje značení součástky. Je pravda, že takto vytvořené pouzdro součástky nemá obrys, ale to pro potřebu naší úlohy není podstatné, protože ho vizuálně zastupuje potisk. I tak lze obrys součástky později dokreslit v knihovně součástek CAM350, kam se takto vytvořené součástky automaticky ukládají. Stejně tak je možné dodatečně zapsat i typ součástky (ten ale není pro zjištění středu součástek nutný). Protože mnohé součástky používají stejné pouzdro, není potřeba ho vytvářet opakovaně, stačí pouze jednou.

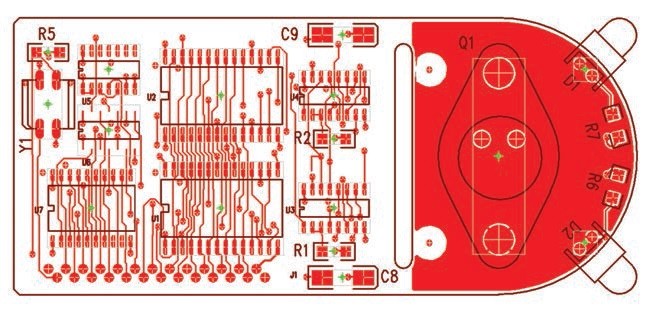

Celý postup si zjednodušeně ukážeme na příkladu čtyřvrstvé desky (obr. 1), kde jsou součástky osazeny z obou stran (ale definování součástek provedeme pro jednoduchost pouze pro některé na horní straně). Gerber data dané desky zahrnují 4 jednotlivé vrstvy desky, potisk, nepájivou masku a lepicí pastu pro horní i spodní strany. Gerber data načteme a zobrazíme v programu CAM350. (Gerber data nepájivé masky nebo lepicí pasty nám nijak v naší úloze nepomohou, takže je ani nemusíme načítat.)

Obr. 1 Deska načtená do programu CAM350

Aby program mohl rozlišit pájecí plošky SMT a vývodových součástek, je potřeba z Gerber dat zhotovit interní netlist. Ten na rozdíl od klasického netlistu z programu pro návrh desek popisuje propojení dvou pinů pomocí souřadnic, protože nezná názvy netů ani značení připojených vývodů a jejich součástek. Aby to program CAM350 vyhodnotil správně, potřebuje informaci o vrtání, protože tím zjistí souvislost mezi ploškami (pájecími a via otvorů) na různých vrstvách desky. K tomu poslouží nejlépe vrtací data (NC Drill), která se načtou společně s Gerber daty. Pokud nejsou vrtací data k dispozici (jako v tomto případě), potom se program pokusí zjistit situaci sám příkazem Utilities – Gerber to Drill. Potom již můžeme příkazem Utilities – Netlist Extract vygenerovat potřebný netlist.

Nyní se už můžeme věnovat definování součástek na desce. Protože budeme pracovat na součástkách horní strany desky, necháme zobrazena pouze Gerber data pro horní stranu a potisk horní strany desky. V našem případě začneme se součástkou U5 (obr. 2).

Obr. 2 Pohled na součástku U5

Aktivujeme příkaz Utilities – Quick Part a kliknutím definujeme jednotlivé piny dané součástky, přičemž program je ihned čísluje (obr. 3). Aby definování jednotlivých pinů probíhalo rychle, je možné vývody v řadě definovat také pouhým vybráním prvního a posledního pinu (příkaz Recognize Inline Pins), které lze kombinovat s jednotlivým odkliknutím podle potřeby.

Obr. 3 Vybrané a očíslované vývody definované součástky

Výběr pinů zakončíme pravým kliknutím. V zobrazeném dialogu zapíšeme značení součástky na desce (U5) a vybereme stranu desky, na které je umístěna (Top). Tím se definice pouzdra součástky zakončí, program nakreslí kolem jednotlivých i všech pinů obrys. Nyní se nabízí možnost použít vytvořené pouzdro součástky i pro jiné součástky, které používají stejné pouzdro (lépe řečeno mají stejné pájecí plošky a jsou stejně seskupeny), pokud na desce existují. Vytvořený motiv pouzdra součástky (obr. 4) zůstává u kurzoru, takže ho můžeme přetáhnout na další součástku, přičemž se orientujeme potiskem. Motiv pouzdra lze podle potřeby otáčet a toto natočení se později zapíše pod úhel natočení do výpisu středů součástek. Program si při položení přetahovaného motivu pouzdra na jinou součástku kontroluje seskupení pinů – pokud souhlasí, dialog umožní zapsat značení takto definované další součástky. Zde je nutné říci, že díky aktivnímu příkazu Object Snap není potřeba zarovnávat přesouvaný motiv pouzdra přesně na pájecí plošky nové součástky, protože program CAM350 rozpozná plošky a sám si motiv vystředí. Pokud na desce už není další součástka se stejným pouzdrem, opakujeme proces definování nové součástky (pouzdra) u další součástky. Postup lze podle potřeby opakovat.

Obr. 4 Přetahování vzniklého pouzdra součástky na jinou součástku

Mohlo by se stát, že vynecháme některou součástku, která používá již vytvořené pouzdro. Protože jsou pouzdra („součástky“) uložena v knihovně (Part Library), lze je kdykoliv přivolat příkazem Add Part.

Jakmile máme potřebné součástky nadefinovány, můžeme povelem Info – Report – Centroid získat výpis středů součástek (obrázek 5), včetně informací o značení, natočení a použité straně desky. Dialog Report Centroids umožňuje také vygenerovat novou vrstvu v Gerber datech se středy součástek příkazem Create Centroids Layer, kterou je pak možné zobrazit – viz obr. 6.

Obr. 5 Dialog Report Centroids se středy a dalšími údaji o součástkách

.jpg)

Obr. 6 Zobrazení středů součástek (zelená barva)

Nadefinované součástky lze v Gerber datech vyhledávat v Exploreru CAM350 pod povelem Parts. Obr. 7 ukazuje, jak program CAM350 zobrazuje součástku U2 vybranou ze seznamu Parts.

Obr. 7 Vyhledání dané součástky ze seznamu definovaných součástek

Závěr

Popsaná metoda definování součástek umožňuje dodatečně vytvářet informace o poloze, natočení a použité straně desky v Gerber datech. Jistě se nejedná o optimální řešení a jistě se najdou desky, které nebude možné (nebo spíše výhodné) tímto způsobem zpracovat. U menších desek ale tato metoda stále představuje zřejmě nejrychlejší a bezproblémový způsob, jak se k potřebným informacím dostat.

Doplněním vytvořených pouzder o obrys a typ součástky (byť smyšlený) je možné vyexportovat Gerber data desky zpět do některého návrhového programu (např. PADS). Protože soubor dat vygenerovaný pro systém PADS lze načíst do navazujícího programu BluePrint, nabízí se možnost elegantního a rychlého vytvoření dokumentace pro osazovaní desky, včetně postupů a variant osazení, a to bez nutnosti program PADS vlastnit.