Trochu jiný pohled na návrh DPS

Když jste ponořeni do detailů jakéhokoliv projektu, bývá často těžké vnímat danou úlohu jako celek. Návrháři desek bývají zaměstnáni dílčím řešením tak, že neberou moc v úvahu to, co se stane po dokončení návrhu, zejména pak výrobu desky. Když se ale podíváme na návrh desky z druhé strany, kterou je výroba holé desky a její osazení, zjistíme, že dobrý návrh může výrazně ovlivnit výrobu pozitivním směrem. Dobrý návrh desky a její bezproblémová výroba zvyšují celkovou kvalitu výrobku.

Výrobci holých desek posuzují návrh desky s ohledem na jejich možnosti výroby, ceny a rychlosti dodání. Tento článek se bude zabývat návrhem desek z pohledu výrobce a ukáže, co musí provést s dodanými daty, aby mohl desku vyrobit v mezích zadání. Na příkladu výrobního procesu desky budou ukázány některé případy, kdy návrh desky ovlivňuje její výrobu. Pro návrh desky s ohledem na její výrobu se obecně používá výraz DFM (Design for Manufacturability).

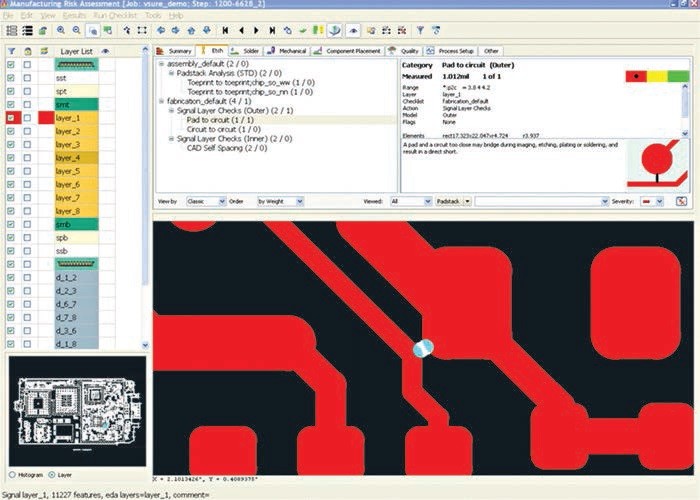

Účelem DFM je indikovat potencionální problémy spojené s výrobou desky a předcházet jim. Protože pravidla a procesy návrhu i výroby jsou poměrně komplikované, mnozí návrháři desek používají pro kontrolu svého návrhu programové DFM nástroje, jako např. vSure od Mentor Graphics. Při použití tohoto nástroje si mohou být návrháři jisti, že jejich návrh projde výrobou rychle a nebude potřeba dodatečné úpravy.

Příklad

Přehled procesu výroby desky je ukázán na obr. 1. Vztahuje se na běžnou vícevrstvou desku, kde ale bude také brán ohled na použití mikrovia otvorů. U vícevrstvé desky musí být nejdříve zpracovány vnitřní vrstvy, které jsou potom laminovány dohromady k vytvoření vnějších vrstev. Potom následuje několik kroků, které je možné nazvat pomocnými procesy, jakým je např. aplikace nepájivé masky. Dále musí výrobce desku vyjmout z výrobního panelu, testovat ji a zkontrolovat. Tento příklad podrobí výrobní proces zkoumání ve vztahu k návrhu desky a vyzdvihne několik důležitých pravidel, které rozhodují o tom, jestli se daná deska vyrobí bez problémů a rychle. Reálně se můžeme setkat až s více než 270 požadavky na návrh, které musí být provedeny a kontrolovány.

Obr. 1 Pro každý proces jsou dána specifická DFM pravidla k zajištění bezproblémové výroby

Vnitřní vrstvy

Prvním krokem při výrobě vnitřních vrstev je příprava suchého filmu a povrchová úprava vnitřních vrstev. Měděná fólie je opatřena slabou vrstvou fotorezistu. Vnitřní vrstvy potom budou vloženy do osvitového zařízení, kde jsou obě strany osvíceny, ať už přes filmovou předlohu, nebo přímo laserem v jednotce přímého osvitu. Potom jsou ve vývojce vyvolány tak, že neexponované části fotorezistu jsou odplaveny. Měď, která není již nadále chráněna fotorezistem bude odleptána, zatímco zbývající fotorezist, který tvoří ochrannou vrstvu mědi, bude odstraněn. Už když se zamyslíme nad tímto počátečním procesem v návaznosti na návrh desky, tak je jasné, že během návrhu je potřeba provádět kontroly. Vyleptané pájecí plošky a spoje nesmí být příliš blízko sebe (obr. 2), aby v procesu osvícení, leptání, pokovení nebo také pájení nezpůsobily zkrat. Jedním z důvodů, proč se tak může stát, je to, že výrobci musí přidat na rozměrech, aby kompenzovali úbytky způsobené leptáním a rozměry byly nakonec takové, jaké byly navrženy. Navíc, velikost přidání na rozměrech závisí na tloušťce měděné vrstvy, která je daná návrhem desky. Slabší měď vyžaduje menší přidání na leptání než silnější. Přidáním na rozměrech riskuje výrobce desky, že mezery v měděných obvodech budou příliš malé, a mohou tak způsobit vznik zkratu.

Obr. 2 Pájecí plošky umístěné příliš blízko spoje na vnitřní vrstvě desky jsou závažnou chybu, která musí být odstraněna

Plovoucí měděné plochy mohou způsobit jiný problém. Jsou to plochy, často používané jako referenční plochy mědi, které se staly nepřipojenými. Nalezení těchto ploch minimalizuje pravděpodobnost, že net ztratí svoji referenční plochu, nebo dokonce elektrické spojení. Tyto záležitosti jsou často k vidění na vrstvách mědi zhotovené negativním způsobem, což má na svědomí způsob zobrazení a vytvoření při generování CAM výstupu z CAD návrhového programu. To ale neznamená, že se také nemohou objevit na vrstvách měděných ploch zhotovených pozitivním způsobem. Může ale nastat i opačná situace, kdy mezery mezi měděnými plochami jsou nedostatečné – zkrat se může objevit mezi různým potenciálem napájení těchto ploch.

Jiným problémem může být nedostatečné spojení mezi prokoveným průchozím otvorem a napájecí plochou mědi, pokud není v požadované lokalitě napájecí plochy.

Tato závada nemusí být při kontrolách v CAD návrhovém programu zjištěna, protože spojení stále existuje někde jinde, takže se nejedná o rozpojení netu. Když je tento otvor pokovován, může se stát, že nemá plné vodivé připojení do napájecí plochy. DFM pravidla mohou být potom nastavena jako procentuální vyjádření vícenásobného připojení do měděné plochy k získání správného připojení.

Nedostatečné provedení termálního odlehčení může způsobovat jiný problém. Protože cílem termálního odlehčení je držet teplo ve vodivém otvoru, a ne ho uvolňovat do měděné plochy, musí být termální odlehčení správně provedeno. V případě, že čtyři krčky termálního odlehčení jsou v návrhu desky příliš krátké, může dojít k termálnímu problému, i když elektricky je i nadále vše v pořádku.

Laminování

Během laminace složí výrobce dohromady veškerý materiál, ze kterého se vícevrstvá deska skládá. Vnitřní vrstvy, prepreg materiál a měděné fólie pro vnější vrstvy jsou složeny v požadovaném pořadí. Výrobní panely jsou umístěny mezi dvěma kovovými pláty lisu, přičemž se vedle tlaku aplikuje i teplo po dobu několika hodin. Výrobci často složí najednou pro laminování až 4 panely, aby dosáhli vyšší účinnosti procesu laminování.

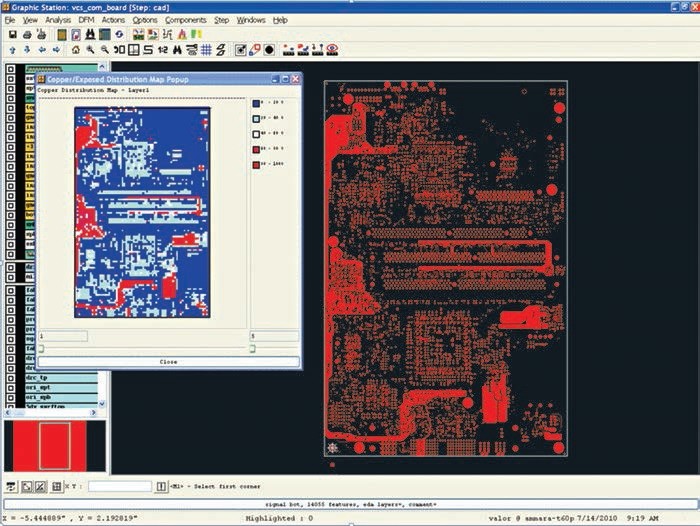

Ideálním výsledkem návrhu desky je optimální rozložení mědi na všech jejích vrstvách. To je důležité zejména u tenkých vnitřních vrstev. Výrobce bude zajímat rozložení mědi na vnějších vrstvách kvůli procesu pokovení, protože při nevhodném rozložení mědi bude velmi obtížné dosáhnout kvalitního rovnoměrného pokovení.

Na obr. 3 jsou oblasti s velkou hustotou mědi znázorněny červenou barvou a oblasti s nízkou hustotou modře. Tato informace, spolu s procentuálním vyjádřením poměru mědi v obou případech umožňuje výrobci určit a použít takový proces pokovení, který povede k optimálnímu výsledku.

Obr. 3 Pomocí DFM kontroly lze zjistit rozložení mědi na desce. Nesourodé rozložení mědi může způsobit zvlnění desky nebo způsobit problém s pokovením

Vrtání je další aspekt, který je potřeba při laminování brát v úvahu. Kromě tolerance v sesazení jednotlivých vrstev desky na sebe se musí ještě vzít v úvahu nelineární posunutí vrstev během laminace, což může způsobit problém se zarovnáním vrtání jednotlivých vrstev. Via otvory, které byly před laminováním dobře zarovnány, už tak po laminaci nemusí být.

Navíc bude výrobce často vrtat několik vícevrstvých desek na sobě, aby zrychlil a zlevnil proces vrtání. Proto je důležité kontrolovat dodržení velikosti mezikruží mědi u pájecích plošek a via otvorů. Požadovaná velikost mezikruží je ale také závislá na tom, jestli je otvor vrtán mechanicky, nebo laserem. Vrtáky se vždy trochu ohnou při průchodu jednotlivými vrstvami. U velmi hustých desek se návrháři snaží použít co nejmenší mezikruží, aby mohli umístit více spojů na úkor větší plochy pájecích plošek a via otvorů. Zmenšení mezikruží může ale výrazně ovlivnit cenu a proces výroby desky, takže dochází ke kompromisu mezi potřebou návrháře a cenou výroby. DFM umožňuje návrháři přiblížit problematiku a pomoci mu s rozhodnutím o konečném provedení návrhu desky.

V návrzích s mikrovia musí výrobce znát hloubku otvoru nebo kombinaci překrývajících se mikrovia otvorů procházejících jednotlivými vrstvami desky, protože to ovlivňuje celkový proces výroby. S vyšším počtem vrstev desky, kterými překrývající se mikrovia prostupují, roste nebezpečí porušení otvoru jako celku.

Vnější vrstvy

Jakmile jsou vnitřní vrstvy kompletní, laminovaný panel je připraven pro zhotovení vnějších vrstev. Podobně jako při práci na vnitřních vrstvách bude panel opatřen fotorezistem na obou stranách. Panel je potom osvícen buď přes filmovou předlohu, nebo přímo laserem v osvitových jednotkách. Na rozdíl od vnitřních vrstev, které jsou běžně zhotoveny přes negativní motiv, jsou vnější vrstvy zhotoveny pomocí pozitivních motivů. To je nakonec nezbytné, protože po vyvolání odplavený fotorezist odkryje měď, která je tak připravena pro pokovení.

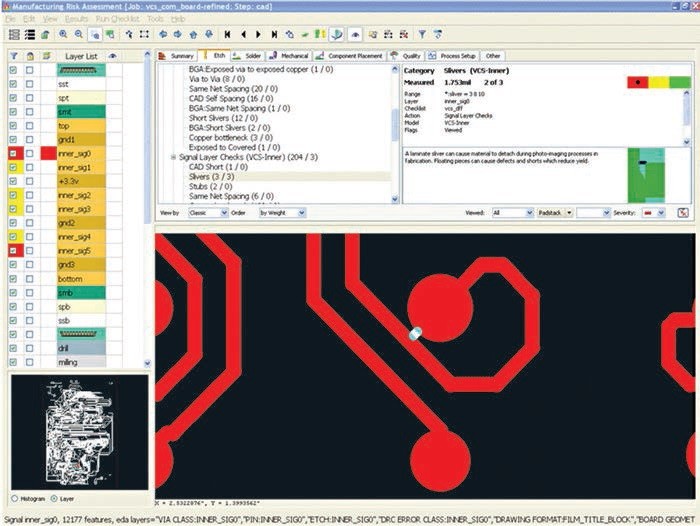

Většina návrhových programů desek umožňuje definování oblastí na desce s jejich zvláštními požadavky na návrh. Je to např. oblast desky určená pro BGA součástky, kde návrhář potřebuje zadat přísnější návrhová pravidla v porovnání se zbytkem desky. Software DFM by měl být schopen číst tyto „mapy“ požadavků na návrh dané desky. To usnadní uživateli práci, protože nepotřebuje manuálně řešit různé „falešné“ DFM aspekty, které byly způsobeny použitím obecných návrhových pravidel v těchto hustých oblastech desky.

Jeden obvyklý DFM přestupek na vnějších vrstvách bývá tzv. „same net sliver“ (obr. 4). Zatímco je tento „přestupek“ elektricky neškodný, pro výrobce představuje problém. V tomto případě je šířka fotorezistu (černá barva) tak malá, že hrozí reálné nebezpečí jeho odtržení, což může později způsobit i zkrat, nebo naopak rozpojení spoje. Dalším problémem při dnešních rychlých signálech na deskách je skutečnost, že spoj se může zkratovat s ploškou, čímž dojde ke změně impedance spoje, zatímco elektricky je vše v pořádku.

Obr. 4 „Same-net sliver“ může způsobit změnu impedance plošného spoje

Dokončovací proces

Dokončovací procesy začínají s aplikováním nepájivé masky a potisku. Typické kontroly nepájivé masky zahrnují kontrolu mezery mezi pájecí ploškou a spoji, mezi spoji a mezi dvěma pájecími ploškami. Spoje, které procházejí kolem pájecí plošky příliš blízko, musí být zcela zakryté nepájivou maskou, aby se zabránilo možným zkratům při pájení. Když bereme v úvahu výrobní tolerance, aplikování nepájivé masky pomocí fotorezistu má polohovou toleranci ±0,08 mm. Je důležité se přesvědčit, že kolem pájecí plošky je mezera alespoň tak veliká, jako je zmíněná tolerance.

Pomocí DFM softwaru lze také identifikovat velmi malé kousky (slivers) nepájivé masky mezi dvěma pájecími ploškami. Pokud se takový kousek odtrhne, potom se patrně stane součástí pájeného spoje a zhorší jeho vlastnosti. To může způsobit špatné propojení, nebo i rozpojení v závislosti na velikosti fragmentu nepájivé masky vzhledem k velikosti pájeného spoje. Pokud se použije menší rozměr, než je minimální šířka nepájivé masky (cca 0,1 mm), bude výrobce desky nucen nepájivou masku zvětšit. Pokud se tento aspekt týkající se nepájivé masky během návrhu desky ignoruje, riskuje se budoucí problém na desce při její výrobě, protože může dojít k pozdržení výroby do doby, než si výrobce vyjasní s návrhářem možnosti jejího zvětšení nebo úpravy návrhu.

Potisk může také způsobit problémy. Neměl by nikdy jít přes pájecí plošky, protože je znečistí a negativně ovlivní kvalitu pájeného spoje. Jestliže je pro účely kvalitního zhotovení navržený potisk příliš malý, potom ztrácí svůj smysl, protože bude nečitelný. V takovém případě výrobce desky patrně požádá návrháře desky o svolení ke zvětšení jeho velikosti nebo k jeho odstranění. I když tato záležitost nemůže být pokládána za fatální chybu, může také způsobit zpoždění výroby desky.

Poslední krok před testováním: jednotlivé desky se z panelu uvolní a dokončí se všechny vnitřní výřezy. Z pohledu návrhu desky se musí dodržet minimální odstup mědi od obrysu desky a různých výřezů, aby při těchto operacích nemohlo dojít k poškození elektrických obvodů. Většina CNC frézek má mechanickou toleranci v rozmezí ±0,25 mm.

DFM a testování

Proces výroby končí elektrickým testem desky. Pokud nebyly během návrhu prováděny potřebné DFM kontroly, mohou být při tomto testování identifikovány různé problémy. Testování se provádí pomocí testovacích zařízení typu „flying probe“ nebo „bed-of-nails“ (jehličkové testery).

Závěr

V tomto článku jsme se snažili stručně shrnout jednotlivé kroky při výrobě desek a upozornit na některé z mnoha možných problémů, které mohou během výroby nastat a které mají svůj původ již v samotném návrhu.

Čím lépe je návrhář obeznámen s touto problematikou, tím méně problémů se pak objeví při výrobě jím navržených desek.

Cílem by tedy mělo být nečekat až do chvíle, kdy výrobce narazí na nějaký problém, ale naopak za použití DFM kontrol již v procesu návrhu desky vzniku těchto problémů předejít. Výrobci desek to jistě ocení.