Nezastaviteľný rozvoj všadeprítomnej modernej „flexibilnej“ elektroniky posúva jej hranice aplikovateľnosti do nepoznaných oblastí. Bez toho, aby si to človek uvedomoval, je obklopený flexibilnou a organickou elektronikou. Táto skutočnosť podnecuje rapídny vývoj nových materiálov a technológií v oblasti výroby elektronických štruktúr. Flexibilná a organická elektronika postupne vytláča klasické dosky plošných spojov z trhu z dôvodu použitia polymérnych materiálov.

Vývoj nanotechnológií prináša nové možnosti nanášania vodivých, polovodičových a izolačných vrstiev na ohybné substráty v podobe atramentov na báze nanočastíc ušľachtilých kovov a organických materiálov. Technológia InkJet Printing je známa už mnoho desaťročí ako technológia tlače v kancelárskych tlačiarňach. Práve vývoj nanotechnológií umožnil použitie nanoatramentov v technológii InkJet Printing na výrobu elektronických štruktúr na flexibilných substrátoch. Technológia InkJet Printing prináša nové možnosti efektívnej tlače nanoatramentov na flexibilné substráty vo forme veľmi tenkej vrstvy naneseného atramentu na substrát, vysokého rozlíšenia tlače a malej šírky čiar. V oblasti elektroniky ide o novinku, ktorej progresívny rozvoj sa aktuálne začína. Práve tieto aspekty umožňujú tlačiť aj veľmi jemné štruktúry, kde vysoká presnosť tlače zohráva kľúčovú úlohu.

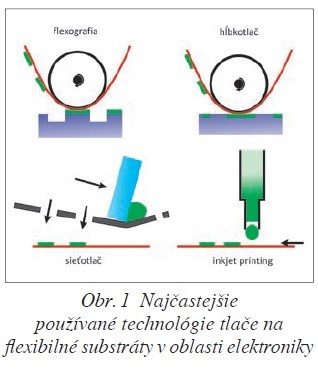

Z dôvodu nezastaviteľného vývoja technologických možností výroby elektronických obvodov, minimalizácie rozmerov elektronických zariadení a výhodných vlastností flexibilných substrátov rapídne stúpajú oblasti aplikácií flexibilných materiálov v elektronike. Nanášanie funkčných vrstiev na substrát predstavuje dôležitý technologický krok, ktorý značným spôsobom ovplyvňuje kvalitu výsledného produktu. Z toho dôvodu sa v posledných rokoch oblasť technológií výroby elektronických obvodov zameriava na aplikáciu bežne používaných technológií tlače do oblasti nanášania vodivých, polovodičových, dielektrických, ale aj funkčných vrstiev na flexibilné substráty. Tieto technológie zaznamenávajú dynamický progres najmä v súvislosti s nástupom nanotechnológií. Metódy nanášania vrstiev na substráty sa vo všeobecnosti delia na kontaktné a bezkontaktné metódy tlače. Iné rozdelenie metód spočíva v použití šablóny na tlač, príp. bezšablónové metódy tlače. Obr. 1 znázorňuje najčastejšie používané technológie nanášania vrstiev na flexibilné substráty v oblasti elektroniky [1], [2].

Kontaktné metódy nanášania vrstiev spočívajú v priamom kontakte masky, príp. dispenzera pasty a substrátu. Medzi kontaktné metódy nanášania vrstiev patria najmä sieťotlač, hĺbkotlač, flexografia a litografia. Pri týchto metódach dochádza k priamemu styku hrubovrstvovej sieťky alebo valca s motívom k substrátu [1].

Princíp bezkontaktných metód spočíva v nanášaní pasty, príp. špeciálneho atramentu bez priameho kontaktu šablóny a substrátu. Na tieto účely sa najčastejšie používa InkJet Printing technológia. Táto technológia sa taktiež označuje ako digitálna metóda tlače.

V prípade digitálnych metód tvorby elektronických štruktúr, ako sú InkJet Printing alebo Aerosol Jet, sú elektronické motívy tlačené z digitálnych predlôh bez aplikácie priameho tlaku na substrát. Princíp metódy spočíva v generovaní kvapôčok atramentu pomocou dýzy, ktoré následne dopadnú na substrát [2], [3]. Vývoj tejto technológie patrí v oblasti tlačových (printových) technológií v elektronike k novinkám a ide ruka v ruke s rozvojom nanotechnológií.

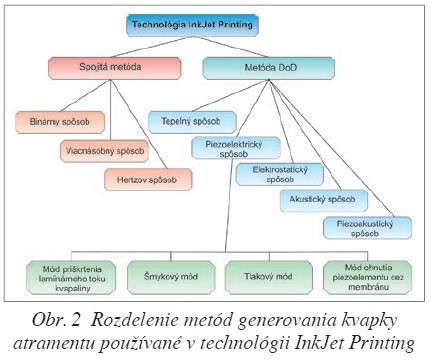

Na obr. 2 je znázornené schematické rozdelenie spôsobu generovania kvapky atramentu používaných v technológii InkJet Printing. V kancelárskych, ale aj priemyselných tlačiarňach sa na účely generovania kvapiek používajú spojité alebo tzv. „Drop-on-Demand“ metódy (metóda aplikácie presne definovaného nespojitého množstva a smeru letu kvapky atramentu).

InkJet Printing technológia výrazným spôsobom znižuje množstvo potrebných technologických krokov v porovnaní s kontaktnými, konvenčnými metódami tlače, čím znižuje množstvo použitého materiálu, čas i náklady na výrobu [1], [2], [3].

Spojitá metóda generovania kvapiek atramentu

Spojitá metóda generovania kvapiek atramentu je založená na spojitom generovaní toku kvapiek, pričom spôsob ukladania kvapiek na substrát je založený na vysokonapäťovom vychyľovaní kvapiek atramentu podľa motívu tlače. Na generovanie definovaného objemu kvapiek atramentu sa používa piezoelement. Stimuláciou piezoelementu elektrickým signálom s vysokou frekvenciou v rozsahu od 20 Hz do 80 kHz sa generuje spojitý tok kvapiek atramentu. Podstatným rozdielom medzi spojitou metódou tlače a metódou Drop-on-Demand je, že v prípade spojitej metódy sú kvapky atramentu elektricky nabité pomocou elektród. Takto nabité kvapky atramentu sú následne vychyľované z dráhy letu pomocou vychyľovacích doštičiek, na ktoré je privedené vysoké napätie. Pomocou vychyľovacích doštičiek sa vytvára požadovaný motív z toku kvapiek atramentu na substráte. Elektricky nenabité kvapky atramentu [1].

Metóda Drop-on-Demand

Drop-on-Demand (DoD) metóda generovania kvapiek atramentu sa využíva vo väčšine zariadení pre kancelárske, ale aj priemyselné aplikácie pre tlač špeciálnych atramentov na substráty v oblasti technológií v elektronike. Táto metóda aplikuje presne definované nespojité množstvo atramentu na definovanú podložku. Zavedenie nanotechnológií, t. j. menších rozmerov kvapiek a vyššej presnosti tlače, posúvajú túto technológiu do popredia v oblasti nanášania špeciálneho atramentu na substráty v oblasti elektroniky. Metóda DoD eliminuje proces vychyľovania kvapiek atramentu pomocou vysokého napätia, ako aj potrebu recirkulácie nespotrebovaných kvapôčok atramentu, ako je to pri spojitej metóde tlače [6].

Dostupné spôsoby generovania kvapiek v technológií DoD môžu byť klasifikované do piatich skupín [4], [5]:

V priemyselných zariadeniach na výrobu elektronických štruktúr, pracujúcich na princípe DoD, sa najčastejšie používa piezo-akustický spôsob generovania kvapky atramentu, z dôvodu širokej škály možností tlače rôznych dispergentov a funkčných materiálov, ako sú vodivé polyméry a nanočastice kovov [5].

Tento spôsob generovania kvapky pracuje na princípe privedenia napäťového impulzu na piezoelement, ktorý sa nachádza okolo kapiláry. Po privedení napätia na piezoelement sa vytvorí tlaková vlna. Šíriaca sa tlaková vlna spôsobí vytvorenie kvapky v oblasti dýzy, ak jej kinetická energia je dostatočná na prekonanie povrchovej energie vnútorných stien kapiláry a viskozity atramentu [5], [7]. Tento spôsob je znázornený na obr. 3.

![Obr. 3 Piezo-akustický spôsob generovania kvapiek atramentu [7]](/getFile/id:38148/Obr. 3 Piezo-akustický spôsob generovania kvapiek atramentu [7].jpg)

Obr. 4 znázorňuje detailný priebeh generovania kvapky atramentu. Prvá časť obrázku predstavuje rovnovážny stav v dýze. V druhej etape generovania kvapky sa vytvára podtlak v dýze, čo naznačuje príchod tlakovej vlny k dýze. Tretia etapa znázorňuje prítomnosť tlakovej vlny v dýze, vplyvom čoho dochádza ku generovaniu kvapky atramentu. Ďalšia tlaková vlna opäť vytvorí podtlak v dýze, vplyvom čoho sa tok atramentu preruší a časť atramentu sa stiahne naspäť do dýzy. V ďalšej etape dochádza k oddeleniu kvapky atramentu od dýzy. V šiestej časti obrázka je možné vidieť typický chvost kvapky, ktorý v ďalšom kroku zaniká. V poslednom kroku dochádza k výslednému formovaniu tvaru kvapky [7].

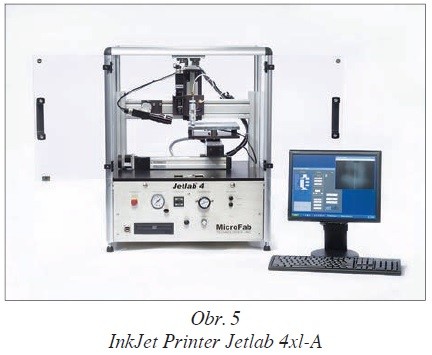

Na obr. 5 je znázornený InkJet Printer Jetlab 4xl-A od spoločnosti MicroFab.

Kľúčové faktory nanášania atramentu na substrát technológiou InkJet Printing

Kľúčovým prvkom pre InkJet Printing technológiu je zloženie atramentu pre tlač. Prvou a najpodstatnejšou požiadavkou je kompatibilita atramentu s materiálom tlačovej hlavice zariadenia (s kapilárou). Ak dochádza k chemickým reakciám medzi atramentom a materiálom hlavice, je nevyhnutné používať sklenenú pipetu v hlavici.

Pre ideálne generovanie kvapky atramentu technológiou DoD sú vhodnejšie atramenty s nízkou viskozitou, pričom pre zníženie roztekavosti kvapky po substráte sa požaduje vyššia viskozita atramentu. Roztekavosť kvapky atramentu po substráte je parameter, ktorý po opustení kvapky atramentu dýzy závisí najmä od povrchových napätí na povrchu substrátu, na ktorý kvapka dopadá [5]. Dôležitú úlohu tu zohráva najmä uhol zmáčania θ.

Ďalším dôležitým faktorom pre tlač je veľkosť častíc atramentu. Vo všeobecnosti sa pre technológiu DoD požaduje veľkosť častíc menšia než 1 μm. V neposlednom rade, časová stabilita atramentu patrí taktiež medzi kľúčové parametre tlače, keďže počas procesu tlače nesmie dôjsť k zlúčeniu častíc atramentu. To môže viesť k výrazným zmenám parametrov atramentu, ako aj k upchatiu dýzy hlavice. Okrem spomínaných parametrov je nutné brať do úvahy aj povrchové napätie atramentu. Veľké povrchové napätie zabraňuje rozdeleniu toku atramentu a následnému vytváraniu samostatných kvapiek atramentu. Na druhej strane, veľké povrchové napätie atramentu zabraňuje roztekaniu atramentu po substráte, vplyvom čoho sa vytvára sférický tvar kvapiek [5], [8]. Nanočastice atramentov používaných v rámci technológie InkJet Printing majú teda náchylnosť na sedimentáciu, zgrupovanie a v neposlednom rade aj oxidáciu povrchu.

Kvalita generovania kvapiek atramentu je charakterizovaná nasledujúcimi faktormi [5]:

![Obr. 6 a) let kvapky atramentu za ideálnych podmienok, b) vytváranie vlákna za kvapkou atramentu, c) vznik satelitnej kvapky pred hlavnou kvapkou [5]](/getFile/id:38140/Obr. 6 a) let kvapky atramentu za ideálnych podmienok, b) vytváranie vlákna za kvapkou atramentu, c) vznik satelitnej kvapky pred hlavnou kvapkou [5].jpg)

Obr. 6 znázorňuje let kvapky atramentu za ideálnych podmienok a), vznik vlákna za kvapkou atramentu b) a vznik satelitnej kvapky pred hlavnou kvapkou c).

Výhody bezkontaktnej tlače posúvajú technológiu InkJet Printing do popredia a ponúkajú široký výber možností použitia substrátov. Medzi kľúčové faktory ovplyvňujúce kvalitu tlače patrí aj kompatibilita použitého atramentu a substrátu, na ktorý sa opisovanou technológiou nanášajú vrstvy atramentu. Medzi kritické aspekty tejto technológie patrí zosušovanie kvapky atramentu na substráte, kde často dochádza k tzv. efektu kávových škvŕn. Princíp efektu kávových škvŕn spočíva v nerovnomernom odparovaní rozpúšťadiel z natlačenej kvapky atramentu na substráte. Z dôvodu kapilárneho javu sa kvapka atramentu rozteká zo stredu smerom k okrajom kvapky, kde je rýchlosť odparovania rýchlejšia, pričom sa tým nahrádzajú už odparené rozpúšťadlá. Z tohto dôvodu sa po odparení rozpúšťadiel z kvapky atramentu väčšina materiálu nachádza po okrajoch kvapky. Na zníženie tohto efektu sa používajú rôzne povrchové úpravy substrátov a rozpúšťadlá s rôznymi bodmi varu a povrchovými napätiami (Marangoniho efekt) [5], [9].

Zmáčavosť substrátu je v prípade aplikácie InkJet Printing technológie veľmi dôležitý parameter. V prípade použitia piezo hlavice, keď dochádza k veľmi rýchlemu nanášaniu drobných kvapôčok nanoatramentov na povrch, patrí táto vlastnosť k principiálnym z pohľadu precíznosti nanášania vodivých dráh v elektronike. Medzi najdôležitejšie faktory ovplyvňujúce roztekanie atramentu po substráte patrí povrchové napätie atramentu. Vo všeobecnosti platí, že molekuly v kvapaline sú podriadené príťažlivej sile molekulám okolitého prostredia. Vnútri tekutiny platí, že výslednica príťažlivých síl je nulová, zatiaľ čo sily na povrchu kvapaliny smerujú dovnútra. Tento efekt kompresie predstavuje tendenciu systému dosiahnuť minimálny energetický stav. Zvýšenie povrchu kvapaliny predstavuje aj zvýšenie síl a rovnovážny stav sa dosiahne vtedy, keď tekutina dosiahne minimálnu veľkosť, teda sférický tvar [5].

Adhézia natlačených atramentov na substrát patrí k principiálnych otázkam týkajúcim sa kvality nanesených vrstiev. V prípade technológie InkJet Printing sa aplikujú na povrch substrátov vodivé, dielektrické alebo aj izolačné nanočastice v podobe atramentov, ktorých charakteristickou vlastnosťou je relatívne nízka teplota spekania. Adhézny mechanizmus nanoatramentov na substrát má rôzny charakter, pričom prevažuje mechanický charakter adhézie, ktorý spočíva v spekaní, t. j. vo využití vhodných termodynamických predpokladov a podmienok spekania nanočastíc kovu. Toto je základný predpoklad pre aplikáciu spekania jako procesu tepelného spracovania atramentov, výsledkom ktorého je vrstva napr. „vodiča“, ktorá sa vyznačuje dokonalou adhéziou k podložke. Vo všeobecnosti pre atramenty na báze nanočastíc platí, že sa spracovávajú „spekaním“ pri nízkych teplotách v rozsahu do 250 °C.

![Obr. 7 Efekt kávových škvŕn (Coffee ring efect) [14]](/getFile/id:38147/Obr. 7 Efekt kávových škvŕn (Coffee ring efect) [14].jpg)

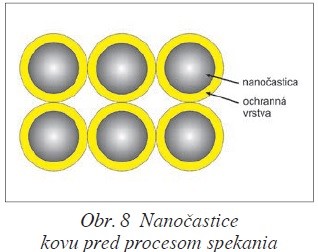

Technológia InkJet Printing spočíva vo vytváraní elektronických štruktúr využitím špeciálnych vodivých atramentov, ktoré väčšinou pozostávajú z nanočastíc vybraných kovov. Vytvorené štruktúry využitím atramentov založených na báze nanočastíc sú elektricky nevodivé, keďže každá nanočastica kovu je obalená špeciálnou vrstvou z elektricky nevodivého materiálu, ako je to znázornené na obr. 8. Organická vrstva, ktorou sú obalené nanočastice kovu, s hrúbkou niekoľkých nanometrov, bráni pohybu elektrónov z jednej častice na inú [10].

Po zasušení naneseného atramentu na substrát, prítomnosť stabilizačných látok a ďalších látok nachádzajúcich sa v atramentoch, bránia vytvoreniu vodivých prepojení medzi nanočasticami navzájom. Na vytvorenie vodivých prepojení nanočastíc kovov v atramente je nutné nanesený atrament na substrát podrobiť procesu spekania. Proces spekania spočíva vo vytvorení trvalého spojenia nanočastíc kovu pri teplotách nižších, ako je ich teplota tavenia [11]. Pri tomto procese dochádza k eliminácii nevodivých obalov z nanočastíc a vytváraniu krkov medzi časticami, ako je to detailne znázornené na obr. 9.

![Obr. 9 Atrament s obsahom nanočastíc medi a) pred procesom spekania, b) po procese spekania [12]](/getFile/id:38145/Obr. 9 Atrament s obsahom nanočastíc medi a) pred procesom spekania, b) po procese spekania [12].jpg)

V súčasnosti je väčšina vodivých atramentov na báze nanočastíc striebra, keďže striebro má najvyššiu elektrickú vodivosť v porovnaní s ostatnými kovmi, ktoré sa využívajú na účely výroby nanočastíc pre vodivé atramenty a je odolná proti procesom oxidácie. Z dôvodu vysokej ceny striebra je možné tento kov nahradiť lacnejšími materiálmi, ako je meď (Cu) alebo hliník (Al), prípadne uhlík. Hlavná nevýhoda týchto materiálov však spočíva v oxidácii týchto kovov v okolitom prostredí, čo si vyžaduje pomerne sofistikované podmienky, ako je použitie uhľovodíkových rozpúšťadiel, nízkej koncentrácie prekurzorov a inertnej atmosféry [11].

Vodivé atramenty používané v technológii InkJet Printing sú buď na báze roztoku, alebo na báze častíc vodivých materiálov. V prvom prípade ide o použitie metalicko-organických dekompozičných atramentov, predovšetkým neodekanoátov striebra rozpustených v aromatických rozpúšťadlách [13].

Pre spekanie nanočastíc kovov a zabezpečenie dokonalej adhézie k podložke je nutné splniť dve dôležité podmienky:

Zabezpečenie uvedených dvoch podmienok spekania atramentov na báze nanočastíc sa v oblasti technológií v elektronike zabezpečuje viacerými spôsobmi [11]:

Najčastejšie používaná metóda spekania nanočastíc kovu je tepelná metóda. Z dôvodu vysokého pomeru plochy k objemu nanočastíc kovu sú nanočastice charakteristické zníženou teplotou tavenia [11]. Napríklad v prípade nanočastíc striebra alebo zlata s priemerom nanočastíc 2,5 nm je ich bod tavenia pri teplote okolo 400 a 500 °C. V prípade nanočastíc zlata s priemerom 1,5 nm bolo experimentálne zistené, že teplota tavenia je nižšia ako 380 °C, pričom teplota tavenia zlata vo všeobecnosti je 1 063 °C. Teplota tavenia je nižšia aj v prípade nanočastíc s priemerom 20 nm, než je všeobecná teplota tavenia materiálu. Zníženie teploty tavenia nanočastíc kovov spôsobuje, že nanočastice sú mäkšie. Zvýšená vlastná difúzia atómov indukuje počiatočnú tvorbu krkov medzi nanočasticami kovu, čo spôsobuje spájanie nanočastíc. Vplyvom difúzie dochádza tiež k rastu zŕn a celkovému zmršteniu štruktúry [11].

Technológia InkJet Printing predstavuje novú a mimoriadne progresívnu technológiu nanášania tenkých vrstiev na flexibilné, ale aj neohybné teplocitlivé substráty ako sú polyméry, textil alebo papier.

Umožňuje vytvárať vodivé, polovodičové, ale aj izolačné či funkčné vrstvy, vďaka čomu nachádza čoraz širšie uplatnenie v praxi. Vďaka vysokej presnosti, širokej škále použiteľných materiálov a v neposlednom rade aj bezstratovosti sa opisovaná technológia používa na výrobu VF prvkov, TFT tranzistorov, ale aj biosenzorov.

[1] DANIEL, J.: Printed Electronics: Technologies, Challenges and Applications [online]. Korea: Palo Alto Research Center, 2010. Dostupné na internete:< http://www.parc.com/content/attachments/printed-electronics-technologies.pdf >.

[2] MOONEN, F. P.: Alternative Lithography Strategies for Flexible Electronics: Dizertačná práca. Zutphen: Wöhrmann Print Service, 2012. 183 s.

[3] PERELAER, J.; SCHUBERT, S. U.: Inkjet Printing and Alternative Sintering of Narrow Conductive Tracks on Flexible Substrates for Plastic Electronics Applications. In: Radio Frequency Identification Fundamentals and Applications, Design Methods and Solutions, Croatia: INTECH, 2010. s. 324. ISBN 978- 953-7619-72-5.http://www.idd.tudarmstadt.de/media/fachgebiet_idd/studium_und_lehre/vorlesungen_4/printingtechnologyforelectronics/ss_6/2013_06_21_Printing_Technology_for_Electronics_Inkjet.pdf

[4] SANKIR, N. D.: Flexible Electronics: Materials and Device Fabrication: Dizertačná práca. Virginia: Faculty of Virginia Polytechnic Institute and State University, 2005. 172 s.

[5] GRIMALDI, I. A.: Realization and Optimization of Organic Electronic Devices Manufactured by Innovate Technique: InkJet Printing: Dizertačná práca. Napoli: UNIVERSITÀ DEGLI STUDI DI NAPOLI FEDERICO II. 158 s.

[6] DÖRSAM, E.: Printing Technology for Electronics, Inkjet [online]. Darmstadt: Technische Universität Darmstadt, 2013. Dostupné na internete:<http://www.idd.tudarmstadt.de/media/fachgebiet_idd/studium_und_lehre/vorlesungen_4/printingtechnologyforelectronics/ss_6/2013_06_21_Printing_Technology_for_Electronics_Inkjet.pdf>.

[7] MicroFab Technologies, Inc: Ink-Jet Microdispensing Basic Set-up [online]. USA: MicroFab Technologies, Inc., 2012. Dostupné na internete:<http://www.microfab.com/images/pdfs/manuals/Ink-JetMicrodispensingSet-up_UserGuide_2012.pdf>.

[8] MCCALL, B.; PAVANI, P. R. S.: Liquid Drop Lenses for Miniature Sensors. In: Imaging Systems and Applications, Virginia: Optical Society of America, 2013. ISBN 978-1- 55752-975-6.

[9] XIONG, Z.; LIU, C.: Effect of Substrates Surface Condition on the Morphology of Silver Patterns Formed by Inkjet Printing. In: Microelectronics and Packaging Conference, USA: IEEE, 2011. 4 s. ISBN 978-1- 4673-0694-2.

[10] FELBA, J.; SCHAEFER, H.: Materials and Technology for Conductive Microstructures. In: Nanopackaging: Nanotechnology and Electronics Packaging. USA: Springer Science+Business Media, 2008. s. 239-263. ISBN 978-0-387- 47326-0.

[11] KAMYSHNY, A.; STEINKE, J.; MAGDASSI, S.: Metal-based Inkjet Inks for Printed Electronics. In: The Open Applied Physics Journal, 2011. 4, s. 19-36. ISSN 1874-1835.

[12] FU, E.: Application of Inkjet Printing in Printed Electronics [online]. Nano and Advanced Materials Institute Ltd. Dostupné na internete:<http://www.hkdpa.com/Application%20of%20inkjet%20printing%20in%20printed%20electronics%20LF20120305.pdf>.

[13] PERELAER, J.; SCHUBERT, S. U.: Inkjet Printing and Alternative Sintering of Narrow Conductive Tracks on Flexible Substrates for Plastic Electronic Applications. In: Radio Frequency Identification Fundamentals and Applications Design Methods and Solutions. Croatia: InTech, 2010. 324 s. ISBN 978-953-7619-72-5.

[14] Dostupné na internete:< http://www.ineffableisland.com/2011/08/if-youve-ever-spilled-drop-of-coffee-on.html>.