Žijeme v době elektroniky. Naštěstí ještě stroje neřídí nás, ale nemůžeme již s klidným svědomím říci, že na nich nejsme závislí. Nehodlám zde polemizovat, zda je to dobře nebo špatně, prostě je fakt, že nás elektronika obklopuje doslova na každém kroku. A to v drtivé většině případů znamená, že nás obklopují i desky plošných spojů. To, co drží jednotlivé součástky uvnitř jednotlivých zařízení, co je navzájem propojuje, jsou právě tyto nenápadné a trochu opomíjené prvky. Kdyby jich nebylo, nebylo by reálné propojovat stovky a tisíce vývodů pomocí drátků, nemluvě o opakovatelnosti při sériové výrobě.

Obr. 1. Paul Eisler

Historie desek je delší než by se na první pohled mohlo zdát, již dlouho se jejich věk počítá na tři číslice. Již v padesátých letech devatenáctého století se objevují první prkénka, na kterých byly připevněny historicky první součástky; vodivé propojení zajišťovaly kovové pásky nebo dráty. Časem byly kovové pásky nahrazeny vodiči připevněnými na šroubové vývody součástek a dřevěné desky nahradila kovová šasi. Dokud bylo součástek málo a byly veliké, tak tato technologie postačovala. Ovšem proces minimalizace součástek již byl nastartován a bylo třeba vyvinout technologii, která by umožňovala sériovou výrobu. Skutečná historie desek plošných spojů (DPS) v dnešním slova smyslu se však začala psát v roce 1925, kdy Charles Ducas patentoval metodu tisku vodivého materiálu na izolační podložku pomocí standardní tiskové planžety. Z této doby pochází i název tištěné spoje, neboli „tišťáky“ a tohoto přízviska se přes zásadní změny v technologiích do dnešních dnů nezbavily. Dnes jim lépe sluší jméno leptané spoje nebo plošné spoje. Když jsme u pojmenování – můžeme se setkat i s Circuit Boards (PCB), Printed wiring boards (PWB) atd. Původní technologie měla celou řadu nedostatků, například vodivost nebyla na požadované úrovni.

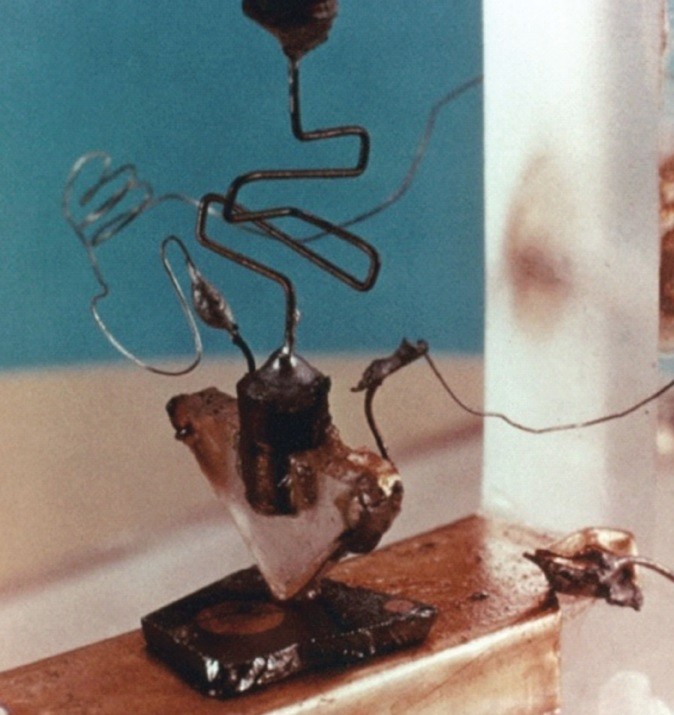

Obr. 2. První PCB

Po pokusech z druhé poloviny třicátých let dvacátého století, byla první technologie leptání měděné fólie, použitelné v sériové výrobě, patentována v roce 1943, kdy Paul Eisler představil první výrobek – kupodivu rádio.

Objevil se tak výrobek, ve kterém se objevila deska plošných spojů v takovém provedení, jaké známe dnes. Dokud každá součástka měla své samostatné pouzdro, dokud se velikost tranzistorů počítala v milimetrech a jedno pouzdro obsahovalo jediný tranzistor, držely plošné spoje s rozvojem elektroniky krok a jedna strana pro vodiče byla postačující, když se nepovedlo vše propojit pod součástkami, těch pár propojek se sneslo. V té době také bylo ještě možné říci, co je strana spojů (solder side) a co strana součástek (component side).

Obr. 3. První tranzistor

Ovšem zejména tranzistory si neudržely svou velikost a začaly se dramaticky zmenšovat. Velikost se již nepočítala v centimetrech na jeden tranzistor, ale v mocninách desítky na čtvereční milimetr. Vznikly první integrované obvody. Ten první byl představen v roce 1957 Jackem Kilby z Texas Instruments (na obrázku jsou dva tranzistory (!!) na germaniu).

Je zřejmé, že takové obvody přestaly být na jedné vrstvě propojitelné a ani výpomoc drátových propojek nestačila. Teoreticky bylo samozřejmě možné vytvořit vodiče i na druhé straně – pod součástkami, ovšem problém byl, jak obě dvě vrstvy navzájem propojit. Objevily se technologie připájených drátků, pasty natlačené do otvorů, ovšem krom značné pracnosti byl jednou z vad i fakt, že takový prokov zaplnil otvor, do něhož již nebylo možno vsunout součástkový vývod.

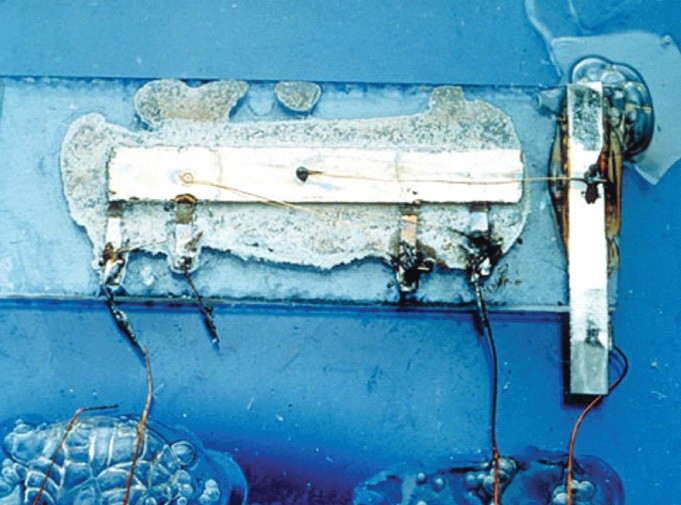

Obr. 4. První IC

V roce 1961 však byla americkou firmou Hazeltyne patentována metoda pokovení otvorů, čímž začala nová éra desek plošných spojů. Růst hustoty integrace, popsaný tzv. Moorovým pravidlem, však již nastartoval neuvěřitelné tempo. Součástky na stále menší ploše obsahovaly stále více tranzistorů a tyto tranzistory bylo nutno připojit k dalším, podobně se rozvíjejícím součástkám. Propojitelnost rostoucího počtu vývodů na stále menší ploše mohl zajistit pouze další technologický skok – technologie vícevrstvých desek.

Desku vícevrstvého plošného spoje (multilayer) netvoří jen jedna izolační deska ze skelného laminátu se dvěma vnějšími vodivými vrstvami, nýbrž obrazně řečeno je tvořena jakýmsi sandwichem střídajících se vrstev. Můžeme si ji představit jako několik dvouvrstvých desek oddělených od sebe izolačním materiálem (tzv. B-stage, nebo prepreg) a za působení tepla slisovaných do jedné desky. Otvory pro součástky či prokovy se vrtají až nakonec a při pokovování stěny otvoru dojde k vodivému propojení i těch částí motivu vnitřních vrstev, které se dotýkají vyvrtaného otvoru.

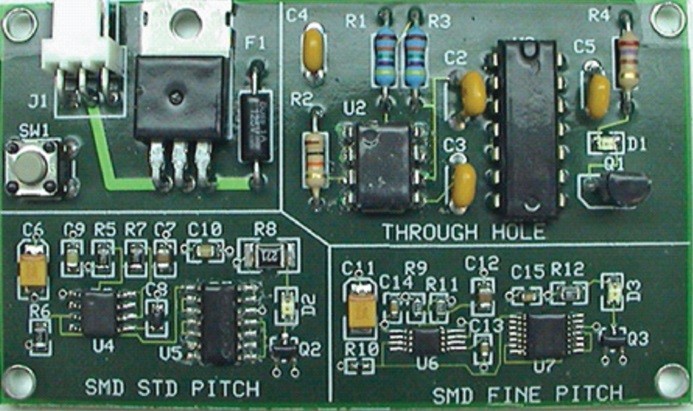

Obr. 5. SMD součástky

Brzy však došlo k situaci, že plocha čipu vůči velikosti celé součástky byla v obrovském nepoměru například obvod 7404 v pouzdře DIL14 při rozměrech 19×7 milimetrů uvnitř skrývá čip o rozměrech pouhých 1,5×1,5 milimetrů. Rozhodujícím parametrem tohoto nepoměru byly součástkové vývody a možnost jejich připájení. Pro připojení jediného vývodu bylo nutné vyrobit otvor o průměru minimálně 0,5 mm (po pokovení, většinou ještě větší) s pájecí ploškou o průměru přibližně o 0,5 mm větším než je velikost otvoru, přičemž tyto otvory procházely celou deskou napříč, přes všechny vnitřní vrstvy. To vše „pouze“ pro připojení jediné nožičky obvodu na jediný vodič – v té době o šířce kolem 300 μm. Prvním krokem k nápravě byla výměna pájecích vývodů; uvedené plošky (zpravidla ještě větší) byly nahrazeny pájecí ploškou pouze na jedné vnější vrstvě, na níž dosedne vývod součástky bez nutnosti vytváření otvoru. K této plošce je tedy přiveden vodič a po zapájení je vytvořeno kvalitní propojení a součástka je dostatečně přesně a spolehlivě fixována v prostoru desky. Jen tato samotná technologie povrchové montáže součástek (Surface-mounted technology – SMT) umožnila zmenšení pouzder součástek přibližně na polovinu, navíc součástky mohou být umístěny po obou stranách desek (označení vrstvy součástek a spojů tedy vzalo za své a začalo se používat označení horní a dolní vrstva – Top a Bottom). Druhou úsporou byl prostor uvnitř desky, který již nebyl narušován tisíci otvorů pro montáž součástek a který již slouží pouze pro propojovací vodiče. Otvory nemusely být dimenzovány podle rozměrů pájecích nožiček obvodů a začaly sloužit jen k přenesení signálu z jedné vrstvy do jiné (průchody – Vias). Proto bylo možno zmenšovat průměry těchto průchodů až na samotné limity technologií; tím je jednak průměr mechanicky zhotovitelného otvoru (v dnešní době až 0,05 mm, viz např. nástroje MicroPrima na www.ham-tools.com), jednak je to poměr průměru otvoru vůči jeho délce (tzv. aspekt-ratio), který ještě umožní vytvoření prokovu a ten se pohybuje v řádech 1:10. Menší průměry (tzv. microvia) se již vyrábí jinými technologiemi – např. pomocí laseru. Současně se snahami o zmenšování průměru průchodů a aspect-ratio se začal řešit problém jak realizovat průchod pouze mezi nezbytně nutným počtem vrstev desky; zbývající vrstvy mohou obsahovat jiné vodiče, případně i průchody. Průchody, které vedou z povrchu desky do některé z vnitřních vrstev, se označují jako slepé průchody (Blind via), průchody, které realizují přenos signálů pouze mezi vnitřními vrstvami, jsou označovány jako ztracené průchody (Buried via). Pomocí uvedených technologií B&B vias bylo možné ušetřit další místo uvnitř vícevrstvých desek – nad sebou může být několik různých průchodů a spojů...

Vývody umístěné pouze po obvodu pouzdra začaly být i v SMT technologiích překážkou – na obvod nebylo možno umístit potřebný počet vývodů; potřebujeme-li navíc výrobu součástek o velikosti srovnatelné se samotnou plochou čipu (Chip Scale Packages – CSP), je nutno tyto vývody umístit na spodní stranu pouzdra součástky. Moderní technologie výroby DPS tedy umožňuje realizovat pájecí plošky pro pájení součástek např. typu pBGA (plastic FBGA) s řádově tisícem vývodů pájených na plošky průměru 200 μm s roztečí 500 μm nebo pasivní součástky v pouzdrech 01005 s pájecími ploškami o rozměru 150×150 μm s roztečí 250 μm. Rozvíjí se také technologie montáže křemíkového plátku přímo na plošný spoj (Direct Chip Attachment – DCA).

Vzhledem k povaze přenášených signálů, tedy přenášeným frekvencím, strmosti náběžných a závěrných hran, přestává být DPS pouhým propojovacím elementem. Stále více se její vlastnosti a kvalita promítají i do přeneseného signálu a tak se vlastně DPS stává dalším aktivním prvkem elektronického zařízení, jehož výroba musí být průběžně sledována, testována, kde impedance vybraných spojů musí být v přesně definovaných hodnotách. A to jen okrajově zmiňuji možnosti zapouzdření součástek přímo do jádra desky – jak pasivních zhotovených třeba technikami PTF (Polymer Thick Foil), tak skrytých aktivních součástek, přímo bondovaných na vodiče vnitřních vrstev (embedded components). Výroba takovýchto DPS je pochopitelně velmi náročná na strojní vybavení, na kvalitu používaných materiálů, chemikálií, data použitá pro přípravu samotné výroby a velmi významnou roli hrají i jednotlivé kontroly prováděné v průběhu celé výroby.