Jednotlivá adheziva musí splňovat mnohé parametry zejména dle aplikace, pro kterou jsou určena. Zároveň ale také musí být zpracovatelná v různých výrobních procesech. Z toho vyplývá, že adheziva mají velice variabilní vlastnosti. Můžeme nalézt jednosložkové i dvousložkové materiály, které jsou vytvrzeny při pokojové teplotě nebo při vyšších teplotách, mohou být vytvrzovány UV zářením či za přítomnosti vlhkosti a jinak. My se zde zaměříme na materiály vytvrzované při pokojové a vyšší teplotě, tedy epoxidová adheziva, a popíšeme si jejich nejdůležitější parametry.

Dvousložkové materiály – běžně složeny ze složky A a B, které musejí být před použitím smíchány dohromady.

Tyto materiály jsou většinou velmi dobře a dlouho skladovatelné, vytvrzované při běžných teplotách a mohou být míchány dle aktuální potřeby. K míchání by mělo být využito automatizovaných míchacích systémů, ruční míchání není doporučováno, protože je zde příliš vysoké riziko chyb vzhledem ke každodenní výrobě.

Nepotřebujeme-li adheziva do našich materiálů „naplnit“, je to většinou bezproblémová aplikace. V případě, že ale plníme materiály, např. stříbrem, niklem či uhlíkem (tedy elektricky vodivými materiály) nebo Al2O3 či BN (teplovodivými), má plnivo snahu se usazovat na dně nádob, a tím se zvyšuje riziko nesprávného poměru míchání. Pokud je materiál standardně dodáván v plechovkách, může být před smícháním složek snadno promíchán. Je-li materiál dodáván ve stavu vhodném k okamžitému použití v kartuších nebo stříkačkách, není již možné ho před upotřebením promíchat, a tedy homogenizovat. Jinými slovy: plníme-li dvousložkový materiál do kartuší, můžeme mít vážné problémy, chceme-li jej uchovávat ve stavu vhodném k okamžitému použití za využití automatického míchacího systému.

Řešením tohoto problému je využití předem smíchaných a zmražených složek, které jsou plněny do kartuší ve stavu vhodném k okamžitému použití. V tomto případě jsou složky smíchány již u výrobce, odplyněny, aby nedošlo k tvorbě bublinek, a zmrazeny na teplotu pod –40 °C. Při této teplotě je zastaven proces vytvrzování a také je zcela zastavena sedimentace plniva. Takto zmražené lepidlo je transportováno ve speciálním obalu při teplotě <–40 °C. Konečný uživatel tedy nemusí materiál míchat, předejde sedimentaci, vždy dosáhne po rozmražení stejné viskozity a kartuše jsou obvykle bez bublinek. Dosáhnout plnění bez bublinek vyžaduje sofistikované znalosti a speciální vybavení. Materiál ve zmrazeném stavu je možné skladovat až jeden rok.

Jednosložkové materiály – obsahují jednu složku a je možno je přepravovat a skladovat při pokojové teplotě. Obvykle vyžadují vyšší teplotu pro vytvrzení (>130 °C) a jejich doba použitelnosti je běžně 3–6 měsíců. Obsahují-li částice, obvykle se objevují stejné manipulační a sedimentační problémy, jaké byly popsány výše. Standardně dodávané jednosložkové materiály musí být před upotřebením dobře rozmíchány. Během doby skladovatelnosti dochází pomalu k prosíťování a viskozita se může až zdvojnásobit. Z praktického hlediska tento proces ale běžně nepředstavuje problém.

„Pot life“ (doba zpracovatelnosti po namíchání) – je pojem definovaný jako doba, která uplyne než dojde ke zdvojnásobení viskozity při pokojové teplotě po smíchání komponent, nebo doba po rozmražení jednosložkového materiálu.

Jak již bylo zmíněno, u jednosložkových materiálů je „pot life“ téměř identický s dobou skladovatelnosti („shelf time“). Pot life se pohybuje v časovém intervalu několika minut a šesti měsíců. Měnící se viskozita může mít vliv na proces aplikace a plnění.

Jsou procesy, jako je sítotisk či dispensing, které jsou na změnu viskozity necitlivé. Pokud jsou tyto aplikační techniky používány, může být „pot life“ mnohonásobně delší, než je uvedeno v technickém listu.

„Work life“ – doba, po kterou lze materiál použít k aplikaci.

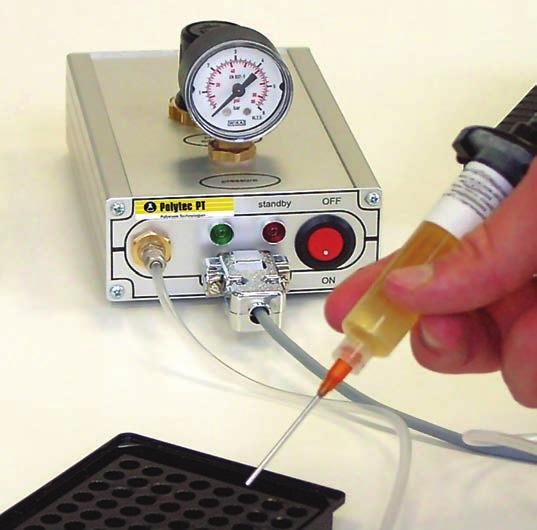

Aplikační techniky, které jsou více citlivé na změnu viskozity, jako je např. dávkování stlačeným vzduchem, mohou poskytnout méně času k aplikaci/plnění, než je „pot life“. „Work life“ neboli doba, kdy je možné aplikovat materiál, záleží na „pot life“, ale také na aplikační metodě.

Aby bylo dosaženo zde uvedených vlastností, je nutné, aby materiál v přístrojích zůstal při pokojové teplotě. Pokud dojde k jeho zahřátí, například vlivem lamp nebo činností stroje, nebo dojde k zahřátí lepidla již v obalu, poté může být „pot life“ i „work life“ znatelně změněn.

Proces vytvrzování je tou nejčastější oblastí úskalí při zpracování produktů. Ze zkušenosti víme, že více než 75 % všech problémů při zpracování adheziv může být způsobeno procesem vytvrzování.

K zahřátí epoxidu může být použito mnoha technik, jako je například:

Během procesu vytvrzování dochází k síťování molekul pryskyřice a tvrdidla, a tím se tvoří trojrozměrné sítě. Technické listy většinou uvádějí různé hodnoty pro vytvrzování a kombinace časů pro postup u vytvrzování epoxidu.

Například stříbrné vodivé adhezivum Polytec EC 101 nabízí následující kombinace:

Musíme si ale uvědomit, že vlastnosti vytvrzeného epoxidu (nebo tmelu) jsou velmi závislé na postupu vytvrzování.

Je velký rozdíl, zda vytvrzujeme při vysoké teplotě krátkou dobu nebo při nízké teplotě delší dobu. Vysoké teploty / krátké časy vytvrzování vedou k nejlepším vlastnostem materiálu, co se týče pevnosti, nejvyšším teplotám skelného přechodu, optimální odolnosti vůči tekutinám, vlhkosti, chemikáliím apod., nejnižší elektrické a teplotní odolnosti v případě, že se jedná o elektricky či teplotně vodivé materiály, ale také tento způsob vytvrzování vede ke křehkosti materiálu. Opačných vlastností dosáhnete při vytvrzování při nízkých teplotách za delší čas.

Jak tedy vidíte, není snadné odpovědět na otázku, jaký postup pro vytvrzování je nejvhodnější zvolit. Vždy záleží na specifické aplikaci. Dále je zvolený postup vytvrzování také ovlivněn procesem výroby či maximální dosažitelnou teplotou, kterou lze zatížit ostatní komponenty apod.

Z tohoto důvodu je nutné data uvedená v technických listech ohledně vytvrzování brát jako doporoučená, a ne jako striktně daná. Je na zodpovědnosti uživatele, aby vyvinul optimální postup vytvrzování dle potřebné aplikace.

Jsou tu dvě důležitá pravidla, která je potřeba brát v úvahu při vytvrzování epoxidových adheziv:

Teploty uvedené v technických listech jsou teploty pro místo spoje (adheziva samotného). V závislosti na ostatních komponentech musíme předpokládat, že dosažení uvedené teploty závisí na tepelné mase, než se jednotlivé části samy o sobě zahřejí. V závislosti na jejich tepelné vodivosti to může trvat určitou dobu, než se místa spoje zahřejí na stanovenou teplotu. Je tedy doporučeno měřit a zaznamenávat nárůst teploty přímo v místě spoje.

Proces vytvrzování v konvekční vzduchové peci je často důvodem pro dosažení rozdílných výsledků v místech spojů nebo selhání některých zpracovaných složek. Tyto trouby ukazují teplotu na venkovním displeji. Je to teplota, která je zaznamenána senzorem uvnitř v jednom místě. Výše zmíněné pece ukazují na displejích hodnoty o více než 10 °C vyšší, než je skutečná teplota spoje. Rozhodně se tedy doporučuje měřit zvlášť teplotu uvnitř pece, pokud jsou v ní umístěny díly. Samozřejmě v průběhu procesu vytvrzování nikdy neotvírejte dveře pece.

Epoxidy a polyimidy jsou organické sloučeniny, které podléhají rozkladu a při vyšších teplotách se odpařují. Nízké teploty – až 4 K, tedy mínus 270 °C – vedou k extrémní křehkosti adheziva, a tak může tmel prasknout v důsledku rozdílu teplotního koeficientu roztažnosti. Při standardní aplikaci jsou však nejvíce kritické vysoké teploty.

Následně budou vysvětleny čtyři nejdůležitější teplotní specifikace:

1. Teplotní rozklad (degradace)

2. Maximální přerušovaná provozní teplota

3. Maximální trvalá provozní teplota

4. Skelný přechod (Tg)

Teplotní rozklad

Bod degradace je považován za teplotu, při které se začíná adhezivum rozkládat. Tato teplota se určí metodou TGA (Thermo Gravimetrical Analysis). Vzorek vytvrzeného adheziva je dán na přesné váhy a poté je jeho teplota zvyšována o například 20 °C/min. Při růstu teploty roste hmotnost, která je monitorována jako funkce teploty. Tím jak roste teplota, začíná se adhezivum rozkládat a ztrácet hmotnost. Při teplotě, při které dochází ke ztrátě hmotnosti o 10 % (organické části), je dosaženo definovaného teplotního rozkladu a tohoto teplotního bodu.

Maximální krátkodobá provozní teplota

Krátkodobá provozní teplota je degradační teplota t mínus 50 °C. Vytvrzené lepidlo může být této teplotě vystaveno po krátkou dobu (cca 5–15 min) bez zhoršení funkčnosti v tmelu. Nicméně lepidlo by této teplotě nemělo být vystaveno po delší dobu. V tomto případě může pomalu ztrácet funkčnost.

Maximální trvalá provozní teplota

Trvalá provozní teplota je degradační teplota t mínus 150 °C. Obecně může být adhezivum této teplotě vystaveno po nedefinovaný čas.

Skelný přechod (Tg)

Při této teplotě obvykle pod maximální trvalou teplotou adhezivum mění stav ze „skelně“ tvrdého na „gumově“ měkký. Při této teplotě se mění mnohé další vlastnosti materiálu. Nad Tg pevnost tmeliva znatelně poklesne, teplotní koeficient roztažnosti se přibližně ztrojnásobí a tvrdost bude znatelně zredukována.

Skelný přechod (Tg) závisí zajisté na specifickém adhezivu. Avšak, což je mnohem důležitější, velmi záleží na zvoleném procesu vytvrzování. Např. dané lepidlo může mít rozdílný skelný přechod mezi 50 °C a >100 °C pouze v závislosti na postupu vytvrzování. Z tohoto chování vyplývá důležitost přísné kontroly procesu vytvrzování v procesu výroby.

Obecně jde tedy říci, že v závislosti na aplikaci mohou být lepidla používána nad jejich maximálními trvalými provozními teplotami nebo – po kratší dobu – nad okamžitými maximálními krátkodobými provozními teplotami. Tyto teplotní specifikace uvedené v technických listech poskytují možnosti aproximace pro konkrétní použití.

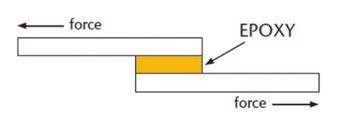

Pevnost ve smyku určuje pevnost dvou slepených částí, například dvou kovových částí se standardizovanými podmínkami povrchu a definovaným překrytím dvou částí. Pevnost ve smyku udává, kolik energie je nutné použít na rozdělení materiálu, respektive dokud spoj nepraskne. Maximální nutně vyvinutá síla se nazývá pevnost ve smyku a měří se v N/m2 = 1 Pa (Pascal). V reálném použití je pevnost lepidla mnohem více závislá na vlastnostech povrchu a typu materiálu (kov, plast, keramika, sklo a jiné).

1 N/m2 = 1,4504 × 104 PSI (libra na palec čtvereční)

Dnešní nabídka lepidel na trhu nabízí celou škálu konzistencí, od tekutých jako voda až po téměř pevné hmoty podobné modelovacímu jílu. Způsob aplikace určuje, jaká viskozita je nejvhodnější. Viskozitu měříme reometrem – obvykle při kontrolované teplotě 23 °C. Fyzikální jednotka viskozity je mPa·s (mili Pascal sekunda) nebo můžeme ve starších publikacích nalézt označení cP – Centipoise (dynamická viskozita). Tyto jednotky jsou si rovny, tedy 1 mPa·s = 1 cP. Následuje přehled některých standardních tekutin.

Tekutiny do cca 2 000 mPa·s se také často měří tzv. viskopohárkem s přesně kalibrovaným objemem (např. 1 dm3) a výpustným otvorem pro gravitační odtok kapaliny (např. 4 nebo 5 mm v průměru). Odečítáme pak čas, za který daný objem odteče, a definujeme viskozitu v sekundách.

Jak již bylo dříve zmíněno, viskozita je velmi závislá na teplotě. Z tohoto důvodu je nezbytné, aby teplota byla pod přísnou kontrolou. Lepidla jsou před vytvrzením svojí konzistencí volně plovoucími řetězci uhlovodíků podobná oleji v motorech aut. A podle toho se viskozita chová. Zahřívání lepidel znatelně snižuje viskozitu před tím, než dojde k vytvrzování.

Skutečnost, že viskozita velmi závisí na teplotě, se může pojmout jako výhoda. Jestliže jsou části, které jsou určeny ke spojení, předem zahřáté na cca 40–50 °C, značně se sníží viskozita materiálu a lépe zateče, je-li třeba.

Opakem nízkoviskozních materiálů jsou tzv. tixotropní materiály. Typickým příkladem tixotropního materiálu je například máslo, jogurt nebo kečup. Typickou vlastností tixotropních materiálů je, že drží svůj tvar – nestékají – ale stávají se tekutými, když je aplikována smyková síla, například jako když krájíme nožem máslo. Je tedy možné tyto materiály dobře dávkovat, např. při sítotisku působením smykové síly stěrky. Poté, co je materiál nanesen a přestane působit smyková síla, opět si bude držet svůj tvar. Pro popis tixotropie materiálu užíváme tixotropický index. Tento index ale většinou není prakticky využitelný při výběru lepidla, a proto jej většinou v materiálových listech nenaleznete.

Je tedy vždy lepší, kontaktujete-li svého dodavatele a využijete jeho kompetencí a zkušeností pro výběr vhodného typu dle dané aplikace. Adheziva jsou vytvořena na míru konkrétní aplikaci, jako je sítotisk, dávkování stlačeným vzduchem apod.