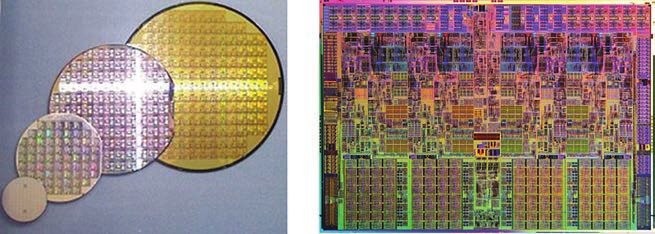

Technologie COB (Chip on Board) řeší přímou montáž polovodičových čipů na substrát, což přináší řadu výhod jako např. úsporu místa, zlepšení elektrických vlastností apod. Holé (nezapouzdřené) čipy (Bare Chip) se vyznačují malými rozměry a náchylností k poškození nebo znečištění, což vyžaduje zvýšenou pozornost při manipulaci a montáži. Samotný čip tvoří obyčejně polovodičová křemíková destička s nanesenou epitaxní vrstvou s pravidelnou krystalickou strukturou a vysokou čistotou, v jejímž objemu a na povrchu je vytvořena struktura plnící danou funkci. Tyto čipy jsou vytvářeny litografickým postupem v procesu hromadných operací (epitaxe, oxidace, difuze, iontová implantace a další chemické procesy) na kruhových substrátech nazývaných wafer, na nichž je umístěno několik desítek až tisíc čipů. Průměry waferu se od počátku stále zvětšují, od původního rozměru jeden palec (25,4 mm) až do dnes používaných 450 mm (cca 18 palců). Po vytvoření funkční struktury se čipy elektricky testují a potom jsou připraveny pro oddělení a připojení na substrát nebo do pouzdra. Na obr. 1 jsou znázorněny wafery různých průměrů, na nichž jsou patrné jednotlivé čipy, a dále po dělení jeden čip mikroprocesoru.

Obr. 1 Pohled na wafery o průměrech 2, 4, 6 a 8 palců (vlevo)

a jeden čip mikroprocesoru Core i7 (vpravo)

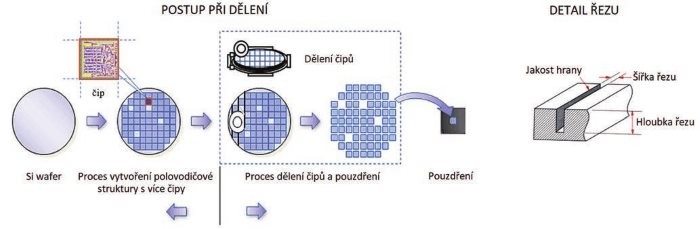

Po vytvoření waferu s funkčními čipy je nutné čipy vzájemně oddělit. Řezání se provádí otáčivým diamantovým řezným kotoučem (rychlost 30 až 60 tisíc otáček za minutu) tak, že se wafer postupně nadrážkuje a potom rozlomí. Při tom je třeba zabezpečit i odstranění prachu z povrchu čipu, který vzniká při řezání. Tento postup je znázorněn na obr. 2 vlevo zatímco vpravo je vyobrazen detail řezu ve waferu.

Obr. 2 Znázornění uspořádání čipů na waferu a jejich následné dělení

Pro dosažení maximální výtěžnosti a produktivity procesu je třeba optimalizovat rychlost otáčení s rychlostí posuvu a také s kvalitou řezu (štěpení hran), přičemž se bere do úvahy i životnost řezného kotouče. Pro stanovení maximální rychlosti posuvu bez překročení ostatních přijatelných omezení se doporučuje optimalizace na základě monitorování parametru točivého momentu čepele. Nástrojem pro optimalizaci procesu je často metoda faktorových experimentů (DoE), s jejíž pomocí lze provést optimalizaci na základě hledání optimálního nastavení kombinace parametrů dat získaných při nastavování různých hodnot točivého momentu. Těmito parametry jsou z pohledu produktivity co nejvyšší výkon řezání s minimálním štěpením hran čipů.

Pro dosažení maximální průchodnosti, a tedy produktivity je nutné použít nejvyšší možnou rychlost posuvu. Ta souvisí s rychlostí kotouče a jeho kvalitou (obyčejně diamant). Takže je zřejmé, že všechny procesní parametry korelují s točivým momentem kotouče, který má svůj limit pro optimální nastavení. Po jeho překročení dochází ke zhoršení kvality řezu. Měřením točivého momentu on-line lze nastavit další parametry procesu tak, aby nebyl překročen limit točivého momentu a aby se dosáhlo maximálního posuvu bez štěpení hran.

Při optimalizaci procesu řezání je třeba stanovit experimentálně několik proměnných, pro něž je třeba zvolit vhodné hodnoty, což je zdlouhavé a náročné na počet testovaných waferů. Metoda DoE proto znamená v tomto směru jisté úspory, přičemž každý z parametrů se nastaví ve dvou nebo třech úrovních a vyhodnocení se provede faktorovou analýzou. Ta napoví, který z faktorů je pro danou aplikaci nejzávažnější a jak zvolit optimální kombinaci jejich nastavení.

Zařízení pro řezání se dnes vyrábějí v různém provedení, od jednoduchých až po plně automatizované. Např. Firma Advanced Dicing Technologies (ADT) vyvinula řadu 71xx, kde je možné zvolit řešení přesně odpovídající požadavkům aplikace zákazníka [1]. Zde lze volit mezi vřeteny 2" a 4", maximálním řezným rozsahem 150 × 150 mm až 300 × 300 mm, včetně speciálních volitelných doplňků (naklápění vřetene, IR osvětlení, sledování vibrací apod.). Pro větší řezný rozsah a plně automatizovaný provoz s vysokým výkonem navazují pak dále řady 7200, 7900 a 8000. Vysoká spolehlivost předurčuje tato zařízení pro nasazení jak ve výzkumu, tak v nonstop provozech.

Kromě dělení Si waferů mají zařízení pro řezání i další oblasti využití, což souvisí jak s miniaturizací součástek a pouzder, tak s vývojem nových technologií a také nových konstrukčních řešení. Například jednou z oblastí, kde se uplatňuje přesné řezání, je dělení mikropouzder QFN, která se s ohledem na své malé rozměry dodávají v matricích obsahujících více pouzder, jež je třeba před montáží oddělit. Další oblastí, kde bude dělení komponentů nabývat na aktuálnosti, je optoelektronika, kde se objevují stále menší nové komponenty. Obecně platí, že řezání může být aplikováno na různé materiály, čemuž je třeba přizpůsobit nejen zařízení, ale také materiál řezného kotouče. Například typ zařízení 7100TS může být využit nejen pro Si a GaAs wafery, ale také pro další materiály, jako jsou polymery na Si, InP a další. Řezání tedy otevírá a současně nabízí novou oblast a současně inovace v moderní mikroelektronice [2], [3].

Literatura:

[1] Levinson, G.: Principles of Dicing, Advanced Dicing Technologies, Haifa, Israel, www.adt-co.com

[2] Levinson, G.: Dicing Opto- Electronic Components for the Communication Market, Advanced Dicing Technologies, Haifa, Israel, www.adt-co.com

[3] Levinson, G.: Singulation of QFN/MLP Packages, ADT, Chip Scale Review Sept/Oct 2012

[4] Szendiuch, I.: Pouzdření v mikroelektronice, VUT Brno, 2016, ISBN 978-80-214-5417-0