COB IV – připojování polovodičových čipů (nastavení procesu a poruchové mechanizmy)

Autor: doc. Ing. Ivan Szendiuch, CSc. Ústav mikroelektroniky, FEKT Vysoké učení technické v Brně

Úvod

Optimální nastavení parametrů pro kontaktování lze rozdělit do dvou oblastí. Tou první je nastavení parametrů vlastního kontaktovacího zařízení a tou druhou, neméně důležitou, je volba a nastavení procesu provedení spoje, což souvisí nejen s tvarováním smyčky mikrodrátku, ale již také s rozložením kontaktovacích plošek na substrátu či v pouzdře. To znamená, že dosažení optimálního propojení je podmíněno již správným návrhem rozměrů a tvaru kontaktovacích plošek, včetně jejich správného rozložení na substrátu. Spolehlivost spoje ovlivňuje v nemalé míře také povrchová úprava kontaktovacích plošek a jejich čistota. Organické i anorganické nečistoty zhoršují vlastnosti povrchu spojovaných částí, a tím i samotného spojení.

Parametry a nastavení kontaktovacího zařízení

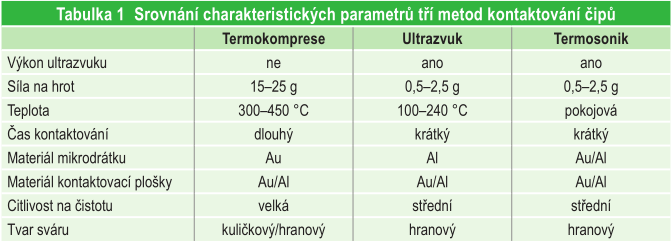

V tabulce 1 jsou uvedeny pro srovnání základní parametry všech tří metod kontaktování, termosonického, ultrazvukového a termokompresního. Kromě těchto parametrů působí v procesu kontaktování další technologické faktory, jako např. hodnota ultrazvukového kmitočtu (obyčejně 60 kHz) nebo zvolený typ kontaktovacího hrotu, kde existují různé typy, jak co se týká materiálu, tak zvoleného tvaru [12]. Materiál hrotu je volen podle použitého typu a průměru mikrodrátku, např. pro hranové spoje a Au mikrodrátek se používá jako materiál Titanum Carbid, pro Al mikrodrátek tvrzený Carbid Wolframu atd. Všechny tyto faktory mají vliv na výsledný tvar spoje a také na jeho spolehlivost. Základní parametry pro nastavení kontaktovacího zařízení u nejrozšířenější metody (termosonického kontaktování) jsou:

- výkon ultrazvukové energie,

- čas působení ultrazvuku,

- síla působící na hrot,

- teplota substrátu.

Výkon a čas působení ultrazvuku spolu úzce souvisí a nastavují se na generátoru ultrazvuku. Typické hodnoty se pohybují ve stovkách mW a doba působení ultrazvuku je desítky až stovky ms, podle typu použitého mikrodrátku a velikosti svaru. Kalibraci je možné provést např. s pomocí magnetických snímačů a osciloskopu.

Kontaktovací síla působící na hrot musí být účinná, ale nesmí překročit destrukční hranici vytvářeného spoje. U termokomprese dosahuje síla hodnot až kolem 1 N (1 N » 100 gramů), což může být pro některé čipy kritické, zatímco u ultrazvukového a ultrasonického kontaktování je výrazně nižší (až o dva řády).

Teplota substrátu musí být dostatečná, aby se uplatnilo termoplastické chování spojovaných materiálů, především mikrodrátku. To lze pozorovat od teplot kolem 100 °C, přičemž horní hranice je omezena obecně platným působením tepla, které podporuje difuzi, což může mít vliv na vytváření intermetalických slitin, přerozdělování koncentrací apod.

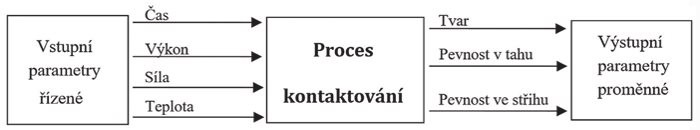

Tak jako v každém technologickém procesu působí i zde kromě uvedených parametrů řada náhodných proměnných faktorů, a navíc jednotlivé faktory spolu souvisí. To dává možnosti pro optimalizaci, tj. hledání nejvhodnějšího nastavení hodnot jednotlivých faktorů, resp. jejich kombinací. Vhodnou metodou je zde experimentální přístup zvaný „Design of Experiment“ (DoE) s nástrojem pro zpracování získaných dat, např. faktorová analýza (obr. 1).

Obr. 1 Schematické znázornění experimentu DoE

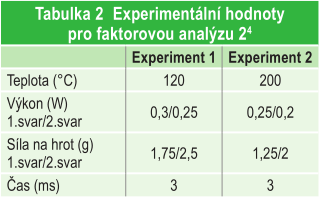

Jako příklad je zde uvedena optimalizace pro termosonický způsob kontaktování. Např. při standardním kmitočtu 60 kHz je třeba nastavit optimální kombinaci teploty, výkonu, síly a času. Proto zvolíme pro tyto parametry vždy dvě různé hodnoty, jak je patrné z tabulky 2.

Cílem experimentu je nalezení nejvhodnější kombinace, to je takové, při které bude mít spoj největší pevnost. Přitom se jedná o nalezení minimálně nutných hodnot, tedy takových, které nejsou příliš malé a neúčinné, ale také ne velké natolik, že mají negativní dopad na tvar a spolehlivost spoje.

Optimální nastavení parametrů je obyčejně vždy určitým kompromisem. Síla musí být nastavena tak, aby byl zajištěn dobrý kontakt (přítlak) mezi spojovanými materiály, a teplota musí být natolik dostatečná, aby podpořila vhodný průběh difuze v procesu tvorby spoje. Rostoucí výkon sice kladně přispívá k vytvoření spoje, avšak současně s rostoucí silou dochází k deformaci (zplošťování) kuličky, resp. mikrodrátku, což nejen rozšiřuje plochu spoje, ale i oslabuje přechod ze svaru (kuličky) na mikrodrátek, který je jedním z kritických míst pro přetržení. Tato oblast přechodu mikrodrátku z kuličky do oblouku se stává kritickou i proto, že její struktura je již ovlivněna teplotou působící při vytváření kuličky, a navíc je podpořena také teplotou přicházející ze stolku. Proto dochází v této oblasti k žíhání mikrodrátku a jeho zrnitost je zde větší, což mění jeho vlastnosti. Navíc příliš velká síla může působit nepříznivě i na přenos ultrazvukové energie do svaru.

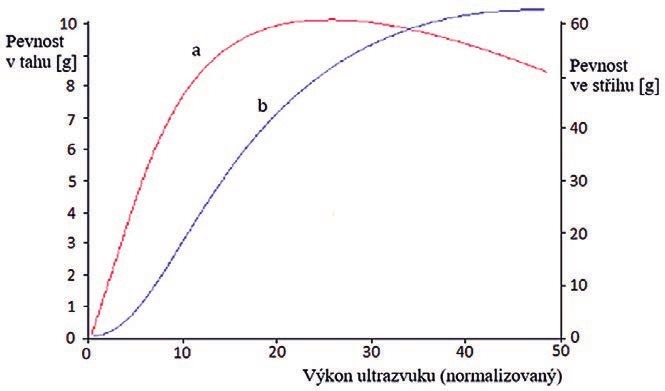

Důležitým faktorem je energie působící na mikrodrátek v průběhu kontaktování. Ta je dána nastavením výkonu a času, jež spolu úzce souvisí. Vyšší výkon umožňuje kratší čas a naopak. Avšak zvyšování výkonu může mít nepříznivý vliv na kritická místa spoje, což se projeví jeho sníženou pevností. Na obr. 2 jsou znázorněny závislosti pevnosti spoje v tahu a střihu na výkonu ultrazvukové energie. Při nižších úrovních výkonu není dostatečná energie k inicializaci difuze a vytvoření dostatečné vazby. Při vyšších úrovních výkonu střihová (smyková) pevnost sice roste, avšak tahová pevnost klesá v důsledku „únavy“ materiálu mikrodrátku. Optimální hodnota výkonu je tedy tam, kde se setkají obě křivky tahové a smykové pevnosti. Obecně platí, že vyšší výkon vede k vyšší smykové pevnosti a nižší tažnosti a naopak. Síla působící na hrot musí být dostatečně velká, aby zajistila dobrý kontakt mezi mikrodrátkem a podložkou. Proto je třeba nalézt takovou kombinaci parametrů, která zajistí nejvyšší hodnoty pevnosti spoje v tahu i střihu.

Obr. 2 Závislost velikosti pevnosti v tahu (a) a střihu (b) na výkonu

Při kontaktování je třeba dbát také na povrchovou úpravu a čistotu kontaktních plošek, a to jak na samotném čipu, tak na substrátu nebo v pouzdře. Proto je vhodné někdy použít před kontaktováním čištění, např. ozonové nebo plazmové. Důležitým faktorem pro dobré provedení spoje je také co nejmenší drsnost povrchu kontaktní plošky, zvláště pro druhý svár na substrátu, resp. v pouzdře.

Tvarování smyčky a rozložení plošek pro kontaktování

Součástí kvalitního provedení spoje je v prvé řadě správné vytvarování smyčky. Na obr. 3 jsou znázorněna dvě základní provedení tvaru smyčky. Tvary je možné ovlivnit zejména posloupností pohybů kontaktovacího ramene zařízení v osách y a z, kdy osa y je v přímém směru mezi prvním a druhým svárem a osa z je výšková souřadnice.

Obr. 3 Kontaktování holých čipů termokompresí

Na obr. 3a je znázorněn typický profil kontaktování z čipu na substrát a na obr. 3b je uvedena možnost vytvarování smyčky z důvodu velké vzdálenosti plošky pro druhý svar, aby se zamezilo případnému zkratu. To je případ, kdy hrana čipu mezi oběma svary je více vzdálená od kontaktní plošky (pro průměr mikrodrátku 25 µm více než 3 mm).

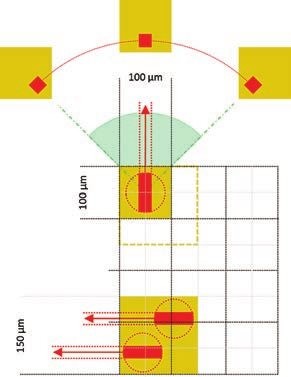

Prostorové rozvržení kontaktovacích plošek na čipu může mít zásadní vliv na kvalitu připojení. Na obr. 4 jsou naznačeny základní pravidla pro případ kontaktování z jedné struktury na druhou v různém směru. Tato situace omezuje následné kontaktování sousedních plošek a zejména případné další využití plošky pro druhý kontakt (pro takový případ musí být často změněn návrh).

Obr. 4 Znázornění návrhových pravidel pro kontaktování

Při návrhu obvodu je důležité provést správné topologické rozmístění vodivé sítě kolem čipu na substrátu nebo v pouzdře. Vždy je třeba zajistit co nejkratší propojení a optimalizovat křížení, mimoúrovňová propojení i ostatní nestandardní provedení tak, aby se jednak minimalizovala spotřeba mikrodrátku a také nezvyšovala náročnost kontaktovacího procesu a jeho čas.

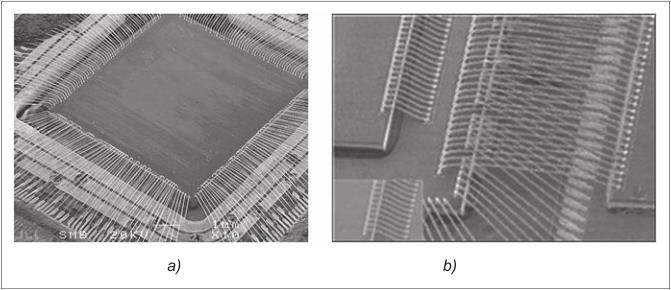

Na obr. 5a je ukázána jedna z možností kontaktování polovodičového čipu v případě, kde mikrodrátkem o průměru 18 µm je vytvořeno na čipu až několik set spojů. Na obr. 5b je potom znázorněn detail mimoúrovňového provedení mikrodrátkových spojů.

Obr. 5 Kontaktování čipu s velkým počtem vývodů; a) celkový pohled, b) detailní pohled na mimoúrovňové propojení [13]

Poruchové mechanizmy při kontaktování čipů a jejich příčiny

Jak již bylo zmíněno, v procesu tvorby mikrodrátkového spoje působí celá řada faktorů, které mají vliv na konečné provedení a kvalitu spoje. Tyto faktory mají původ jak ve fyzikálních, tak chemických mechanizmech, na jejichž principu spoj vzniká. Současně ale některé mohou nepříznivě ovlivňovat strukturu a tvar spoje, který napovídá o jeho kvalitě a spolehlivosti. Navíc v průběhu funkce spoje na něj mohou působit ještě další vlivy (proud, teplota, vlhkost apod.), což přispívá ke snižování životnosti z důvodu degradace spojů a následného vzniku poruch.

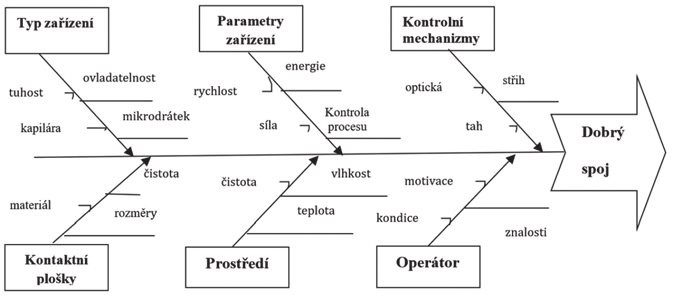

Ishikawův diagram pro technologický proces kontaktování, v němž jsou zachyceny hlavní faktory ovlivňující kvalitu spoje, je uveden na obr. 6. V tomto diagramu je přehledně uvedeno šest hlavních faktorů působících v průběhu procesu, a u každého z nich jsou pak dále zobrazeny možné příčiny ovlivňující daný faktor a následně i kvalitu spoje.

Obr. 6 Ishikawův diagram pro technologický proces kontaktování

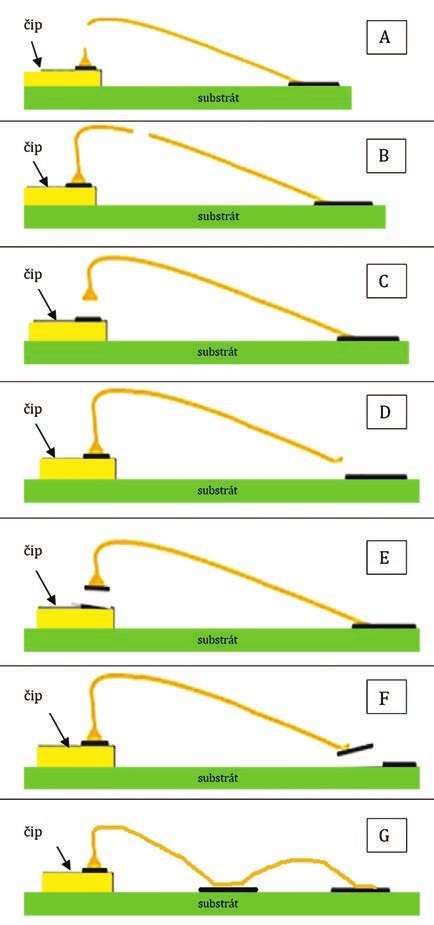

Poruchové mechanizmy mikrodrátkových spojů lze přehledově sestavit do několika následujících kategorií, které charakterizují projev každé příslušné poruchy (viz obr. 7).

Obr. 7 Znázornění poruch při kontaktování mikrodrátkem

- Přerušení mikrodrátku těsně za vytvořeným spojem – nesprávné nastavení parametrů, nesprávný tvar oblouku mikrodrátku, postupná elektrochemická degradace mikrodrátku [14].

- Přetržení mikrodrátku v oblouku – příčinou může být nesprávně provedený oblouk spojení, nadměrné tepelné nebo proudové přetížení mikrodrátku nebo jeho elektrochemická degradace.

- Nadzvednutí spoje z čipu – příčinou mohou být nečistoty na kontaktu čipu, nesprávné nastavení parametrů při kontaktování, nadměrné tepelné namáhání, nesprávně nebo nedostatečně nalepený čip.

- Nadzvednutí spoje z kontaktní plošky na substrátu příčinou mohou být nečistoty na kontaktu, nesprávné nastavení parametrů při kontaktování, nadměrné tepelné namáhání substrátu, koroze mikrodrátku.

- Odloupnutí spoje z čipu s metalizační vrstvou – příliš velká energie (čas, výkon) v průběhu tvorby kontaktu.

- Odloupnutí spoje ze substrátu – příliš velká energie při kontaktování, nesprávná povrchová úprava kontaktní plošky.

- Zkraty mezi mikrodrátky a mezi mikrodrátkem a vodivými cestami na substrátu nebo v pouzdře – nesprávně provedený tvar oblouku mikrodrátku, nesprávně navržené rozložení kontaktovacích plošek.

Mezi pravděpodobné hlavní příčiny vzniku poruch mikrodrátkových spojů lze zařadit následující prvotní důvody:

- Dutiny ve spoji – mohou vzniknout nevyváženou difuzí mezi dvěma různými kovy (Au, Al), což je známé jako Kirkendallův efekt, kde dochází z důvodu různých difuzních koeficientů k nerovnoměrnému prolínání atomů, což je podpořeno ještě vyšší teplotou a případnou přítomností nečistot [15].

- Nečistoty v procesu kontaktování – nejenže brání vytvoření vazby mezi atomy spojovaných kovů, ale také zavdávají příčinu vzniku koroze a migrace spoje, což ještě podporuje a urychluje zvýšená vlhkost.

- Nesprávný tvar smyčky (oblouku) mikrodrátku – může vyvolat nadměrné namáhání v místech spojů, jež vede až k přerušení spoje, přičemž se ještě uplatní termomechanické namáhání.

- Nesprávně navržené kontaktovací plošky – mohou být příčinou zvýšeného nebezpečí zkratů nebo také nedostatečně provedeného spoje.

- Nesprávně nalepený čip – lícní strana s kontakty není vodorovná nebo je poškozená, orientace čipu není správná.

- Nesprávně připravené kontaktovací zařízení, což může být způsobeno hned několika důvody:

- nevhodně zvolené parametry,

- nečisté, poškozené nebo opotřebované hroty (kapiláry),

- nevhodné umístění kontaktovacího zařízení způsobující vibrace,

- nesprávně kalibrované zařízení.

Závěr

Technologie přímého připojování čipů (COB) je nedělitelnou součástí konstrukce a provedení moderních elektronických obvodů a systémů. Její oblasti použití se stále rozšiřují a zdaleka již není využívána jen pro konvenční pouzdra a hybridní integrované obvody, ale i pro řadu specifických aplikací. Výhody přinášející nejen snižování rozměrů, ale také možnosti zlepšení elektrických parametrů (zkrácení dráhy vedení signálu) nebo nové možnosti chlazení, jsou využívány v senzorice, optoelektronice, u mikrovlnných aplikací, u výkonových modulů apod. Neočekávejme, že technologie COB nahradí stávající klasické metody montáže, avšak je třeba vzít do úvahy skutečnost, že v současné době je využívána ve světě u celé řady aplikací, kde přináší oproti konvenčním provedením technické i ekonomické výhody, což není zanedbatelné. Jednou z nově se rozvíjejících oblastí je např. technologie MCPCB (Metal Core Printed Circuit Board) využívaná pro pouzdření LED, kde diody jsou přímo propojovány na DPS s kovovým jádrem, což umožňuje vytvářet diodová pole (panely) různých tvarů a s vysokou intenzitou svícení [16]. Obecně ji lze charakterizovat jako technologii zaměřenou na co nejefektivnější připojování čipů s dosažením inovativních výsledků především ve dvou základních směrech, z nichž jedním je efektivita procesu (úspory) a druhým zlepšování technických parametrů (miniaturizace a originalita). Zatímco první oblast se promítá do úspory nákladů, např. využitím nových materiálů, včetně Cu propojů [17], v druhé oblasti se objevují nová technická řešení, jako např. Flip COB. Zde se jedná o přímé připojení čipu na substrát bez nutnosti lepení a mikrodrátkového připojení. Např. u LED diod to znamená, že teplo je odváděno z čipu do substrátu přímo přes vývody, a navíc vyzařované světlo není omezováno mikrodrátkovými spoji [18]. Takže technologie COB přináší nejen úsporu místa, ale nabízí i nová řešení v širokém spektru všech oborů využívajících elektronické obvody a systémy.

Literatura (pokračování z minulého čísla):

[12] Wire Wedge Bonding Tools, dostupné z http://www.mpptools.com/fine-wire-wedge a http://www.mpptools.com/heavy-wire-wedge

[13] http://www.palomartechnologies.com/applications/stacked-die

[14] Jalar, A.; Rosle, M.,F.; Hamid, M., A.: Effects of Thermal Aging on Intermetalic Compounds and Voids Formation in AuAl Wire Bonding, Solid State and Technology, Vol. 16, No 2 (2008), ISSN 0128-7389, s. 240–246

[15] Murali, S.; Narasimalu, S.; Vath, Ch. J.: Effect of wire size on the formation of intermetallics and Kirkendall voids on thermal aging of thermosonic wire bonds, Materials Letters 58(25): 3096–3101, October 2004

[17] Powell, J.: Comparing Au, Pt, Ag and Cu Wire Bonding, Palomar Technologies, 2013, dostupné z: http://www.palomartechnologies.com/blog/bid/113136/comparing-au-pt-ag-and-cu-wire-bonding

[18] Sun, R.: Chip On Board (COB) Packaging Technology, Anhui Feelwarm Electric Co., Ltd., dostupné z https://www.linkedin.com/pulse/chip-board-cob-packaging-technology-robert-sun