Pájení laserem a specifika pájecí pasty

S neustále probíhající miniaturizací moderní elektroniky se stává jednou z klíčových operací technologický proces pájení. Moderní pouzdra včetně součástek jsou stále menší, což s sebou přináší i větší náchylnost na tepelné namáhání. To může způsobit změny ve struktuře jak součástek a DPS, tak samotných spojů, které navíc mají různé množství pájky. Kritická situace nastává u pájených spojů s malým množstvím pájky a u spojů, které podstupují vícenásobné přetavení. Změna jejich struktury v důsledku tepelného namáhání pak negativně ovlivňuje spolehlivost a životnost nejen samotných komponent, ale i finálních výrobků. Proto stále více nabývají na významu selektivní metody pájení, především pájení laserem, které je dnes již pro řadu aplikací nevyhnutelné. Zde je nutné nejen správně nastavit proces pájení, ale také zvolit vhodnou pájecí pastu.

Pájení laserem

Pájení laserem je čistá, energeticky nenáročná metoda. Ve srovnání s ostatní mi způsoby pájecí techniky má laserová pájecí technologie výrazné výhody vyplývající především ze skutečnosti, že elektronické součástky osazené na DPS nejsou v procesu pájení zatěžovány teplem, což omezuje jejich stárnutí. Klíčové výhody laserového pájení lze shrnout do následujících bodů:

- Ohřev je kontrolovaný a bezkontaktní, laserový paprsek je přesně zaměřen na požadované místo, což vede k rychlému a nedestruktivnímu elektrickému spojení, ale také minimalizuje spotřebu energie s ohledem na požadavek na nízké provozní náklady.

- Ohřev je řízený, to znamená, že parametry procesu mohou být nastaveny pro každý spoj přesně dle různých typů součástí a také ve velmi malých rozměrech, což umožňuje kvalitní zapájení na DPS s vysokou hustotou součástek.

- Ohřev je selektivní, což vylučuje nadměrné tepelné namáhání součástek a jejich případné poškození.

- Termomechanické namáhání pájené součástky je minimalizováno plynulým nárůstem i poklesem teploty.

- Proces je flexibilní a umožňuje opakované přetavení, včetně nastavení různých teplot, což je důležité např. při opravách DPS.

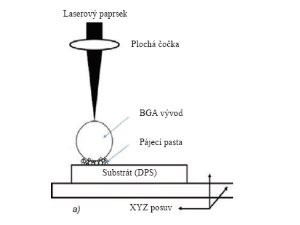

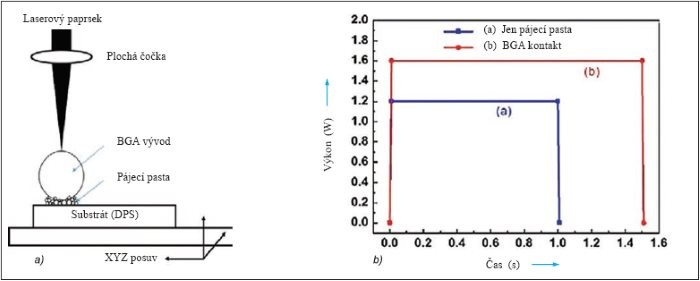

Jako zdroj laserového záření se používají dnes především výkonové diodové lasery pracující na vlnových délkách 780 až 980 nm. U tohoto systému lze docílit homogenního rozložení intenzity záření a navíc paprsek zaměřovat na plochu spoje, čímž se chrání nejen součástka, ale i DPS před tepelným namáháním. Laserové diody mají rovněž výrazně vyšší životnost, než je tomu u laserů Nd:YAG. Na obr. 1a je schematické znázornění laserového pájecího systému, jehož zásadní odlišností oproti konvenčním metodám je přesné zaměření energie pro ohřev pouze na pájený spoj. Na obr. 1b je znázorněn průběh výkonového profilu, kde modrý odpovídá přetavení pouze pájecí pasty, zatímco červený znázorňuje průběh pro pájení BGA pouzdra.

Obr. 1 Princip pájení laserem: a) schematický pohled, b) průběh výkonového profilu (podle [1])

Volba vhodné pájecí pasty

V posledních letech byl technologický proces pájení laserem podroben řadě výzkumů s cílem využít tuto technologii se všemi jejími přednostmi v průmyslové praxi. První oblast výzkumu se zaměřuje na volbu typu a nastavení parametrů vlastního laseru (typ, výkon, čas) a druhá pak na materiály pájky včetně způsobu jejího nanášení. A právě složení pájecí slitiny je pro dosažení kvalitního pájeného spoje u laserového pájení jedním z rozhodujících faktorů. Pájecí pasta musí splňovat jak rheologické a termogravimetrické požadavky nutné pro přesné dávkování, tak požadavky na vytvoření homogenního spoje s definovanými intermetalickými vrstvami a bez dutin (voidů). Je zřejmé, že pro pájení laserem je třeba použít ověřenou pájecí pastu, která se dobře nanáší, netvoří po pájení dutiny ve spojích a vykazuje dobré mechanické i elektrické vlastnosti.

V literatuře [1] byly zkoumány vlastnosti pájecích past Shenmao Technology Inc. (na našem trhu dostupné pod značkou NeVo), vyvinuté speciálně pro pájení laserem. I když složení pájecí pasty se na první pohled od konvenčních typů pájecích past neliší (NeVo PF606-P133H má složení Sn/Ag3/Cu0,5/X, bod tavení 217–219 °C, tavidlo ROH1 o obsahu 12,5 %), ve svém složení je pasta specifická. Zásadním rozdílem mezi konvenční SMT pastou a pastou pro pájení laserem je typ použitého tavidla. Pokud porovnáme průběh teplotního profilu při pájení na SMD, v klasické reflow peci a při pájení laserem, uvidíme zcela zásadní odlišnost, a to především v délce trvání teplotního profilu. Zatímco v klasické peci se bavíme o minutách, při pájení laserem se jedná řádově o desetiny vteřin. To s sebou přináší zcela nové nároky na složení tavidla obsaženého v pájecí pastě. Tavidlo musí odolat rapidním nárůstům teplot a nevytvářet nežádoucí jevy, ke kterým by došlo při použití konvenční pájecí pasty, jako např. spattering, solder balling, nadměrný voiding apod. Mimo to musí být tavidlo aktivovanější (ROH1), aby při tak rychlém průběhu přetavení správně fungovalo.

První podmínkou pro dosažení kvalitního spoje je nastavení rheologických vlastností z hlediska viskozity, která je rozhodující pro definované a reprodukovatelné nanášení. Její hodnota musí být natolik nízká, aby pasta protekla jehlou, ale přitom natolik vysoká, aby zachovávala po nanesení tvar a neroztékala se. Této podmínce odpovídá hodnota viskozity 100 ± 30 Pa.s. Samozřejmě ruku v ruce s viskozitou jde také o správné hodnoty Ti (thixotropic index).

Druhou oblastí jsou termogravimetrické vlastnosti, kdy probíhají změny hmotnosti v závislosti na teplotě, především v důsledku odpařování tavidla. Přitom se mění složení a vlastnosti pasty, což má rozhodující vliv jak na průběh pájecího procesu (rozstřikávání pájecí pasty), tak na vlastní tvorbu struktury pájeného spoje (dutiny). Experimenty ukázaly, že úbytek tavidla probíhá ve dvou etapách, kde v první se odpařují rozpouštědla (do 100 °C) a ve druhé na základě chemických reakcí aktivátory. Právě proto je složení tavidla v pájecí pastě pro pájení laserem jedním ze stěžejních parametrů.

Kvalita procesu pájení a vytvořeného spoje je běžně posuzována na základě optických a mechanických vlastností pájeného spoje. Tu lze posuzovat různými metodami, z nichž mezi nejrozšířenější patří:

- optická kontrola vzhledu spoje,

- kontrola struktury spoje,

- mechanické vlastnosti spoje.

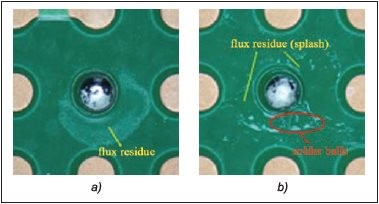

Optická kontrola vzhledu spoje je první a nejdostupnější způsob posouzení kvalitního provedení. Na obr. 2 je pohled na přetavení BGA kuličky pájené pájecí pastou SAC se dvěma různými složeními rozpouštědla. Zatímco na obr. 2a je patrný dokonalý tvar přetavené kuličky, na obr. 2b je patrné rozstříkávání pasty okolo kuličky. Je tedy zřejmé, že rozpouštědlo v pájecí pastě ovlivňuje proces odpařování a s tím i plynulost procesu smáčení.

Obr. 2 Dvě provedení přetavení BGA spoje laserem [1]:

a) pájecí pasta SAC NeVo PF606-P133H,

b) pájecí pasta SAC s jiným typem tavidla

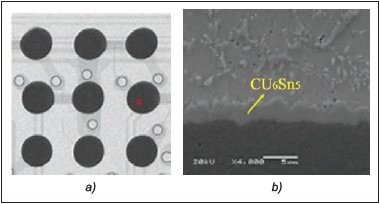

Kontrola struktury spoje se provádí obyčejně dvěma způsoby, rentgenovou kontrolou homogenity (odhalení dutin) a výbrusem mikroskopického zobrazení rozhraní pájka – pájecí ploška. Na obr. 3a je ukázán výsledek rentgenové kontroly pájeného pouzdra BGA, kde nejsou patrny žádné dutiny a tyto se nevyskytly dle [1] ani na povrchu OSP, ani u ENIG. Na obr. 3b je pak pohled na rozhraní pájka – pájecí ploška, kde je patrná spojitá a rovnoměrná vrstva intermetalické slitiny Cu6Sn5 o tloušťce do 1 μm. To je důležité proto, že nadměrná či nerovnoměrná intermetalická vrstva je častou příčinou poruch pájených spojů z důvodu odlišného tepelného součinitele roztažnosti oproti pájce, což podporuje vznik nehomogenit (mikropórů) ve spoji.

Obr. 3 Znázornění struktury pájky po laserovém pájení [1]:

a) rentgenovou kontrolou,

b) SEM mikrofotografie rozhraní pájka – ploška po výbrusu

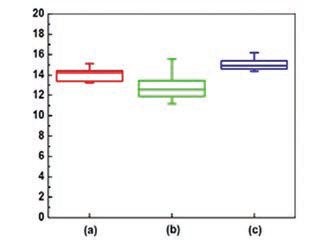

Mechanické vlastnosti pájených spojů se zjišťují na základě jejich mechanické pevnosti ve střihu nebo v tahu. Na obr 4. jsou výsledky testu pevnosti ve střihu provedené na spoji pájeném laserem s povrchovou úpravou OSP (červená) a na povrchové úpravě ENIG (zelená) a pro srovnání také na spoji pájeném přetavením s konvenčním ohřevem horkým vzduchem na povrchové úpravě OSP (modře). Vzhledem k tomu, že předpokládaná a postačující hodnota pevnosti ve smyku je 10 N, lze považovat všechny naměřené hodnoty za plně vyhovující. Důvodem mírně menší pevnosti spojů pájených laserem může být jemnější struktura zrna v pájce, což lze považovat z pohledu výrazně nižší spotřebované energie při pájení a také lepších elektrických vlastností spoje za pozitivní skutečnost opodstatňující použití laserového pájení.

Obr. 4 Výsledky testu pevnosti spoje provedeného pájkou NeVo PF606-P133H

na povrchu OSP pájeného laserem (červeně a),

na povrchu ENIG pájeného laserem (zeleně b)

a na povrchu OSP pájeného horkým vzduchem (modře c) podle [1]

Závěr

Pájení laserem představuje čistý a bezkontaktní proces, v jehož průběhu je energie přenášena lokálně řízeným paprskem. Je již řadu let využíváno v řadě aplikací i mimo mikroelektroniku, což je zárukou, že pájecí zařízení splňují ty nejpřísnější požadavky. V mikroelektronice nabývá stále více na významu především v souvislosti s nutností pájet stále menší spoje se stále menší roztečí, ale také na základě rostoucích požadavků na lokální ohřev bez tepelného zatížení součástek i DPS, což je mnohdy nezbytným požadavkem v procesu výměny součástek [2]. Při aplikaci laserového pájení je třeba si uvědomit, že využití všech předností při pájení laserem je podmíněno použitím vhodné pájecí pasty. Ta se neliší od konvenčních pájek složením kovových kompozit, ale tavidlových složek, které musí být přizpůsobeny průběhu přetavení při krátkém ohřevu laserovým paprskem [3], [4]. Výsledky testů prováděných v [1] tuto skutečnost potvrzují.

Použitá literatura:

[1] Chen, H. Ch.; Chuang, Y. Ch.; Shiu, J. Y.; Wang, Ch. M.: A New Dispensing Solder Paste for Laser Soldering Technology, Shenmao Technology Inc., G. Dist, Taoyuan City, Taiwan, roderick_chen@shenmao.com, Watson Tseng Shenmao America Inc., San Jose, CA, USA, watson_tseng@ shenmao.us, 2018

[2] Raga, A.; Carlson, K.: (2011). Selective Soldering by Laser. http://www.us-tech. com/ Relld/.../selective_soldering_by_ laser.htm, Accessed 2012, May 15

[3] Prasad, R P.: (2004). Laser soldering: Technology of Today and Tomorrow. SMT magazine, April 2004, 18 (4) : 14 http://www.smtonline.com/pages/zone.cgi?a=64726, Accessed 2012 April 25

[4] Liu, J.; Ma, H.; Li, S.; Sun, J.; Kunwar, A.; Miao, W.; Hao, J.; Bao, Y.: “The study of interficial reaction during rapidly solidified lead-free solder Sn3.5Ag0.7Cu/Cu laser soldering,” in 2014 15th International Conference on Electronic Packaging Technology (ICEPT), 2014, pp. 949–952.