Se zájmem jsem si v prvním zářijovém čísle tohoto časopisu přečetl článek pana doc. Ing. Zdeňka Plívy, Ph.D. z TU v Liberci o historii výroby plošných spojů. Pokroku a změnám výroby DPS vždy předcházel požadavek konstruktérů na co nejjednodušší a nejspolehlivější upevnění součástky v navrhovaném přístroji. To vedlo vývoj od jednoduchých desek k vícevrstvým, od neprokovených k prokoveným a další požadavky pak přinesly výrobu desek se slepými a utopenými dírami. Impedančně přizpůsobené desky se staly vlastně aktivní součástí montáže celého výrobku. Jednostranné desky na hliníkové nebo měděné podložce jsou jednoduché, ale mají se složitými deskami jedno společné. Jejich výrobu si vyžádal požadavek trhu na spojení více funkcí DPS do jednoho celku.

Klasický základní materiál desky FR4 je špatný vodič tepla. Montáž výkonových součástek na desku bez chladiče umožňuje využít jen 10 % výkonu jejich jmenovité hodnoty. Určitou možnost k odvodu tepla ze součástky na desku plošného spoje dává použití takzvané rozlité země ve spojení se silným plátováním základní mědí. Řadou prokovených otvorů lze také teplo odvést na druhou stranu plošného spoje. Toto řešení je přijatelné například u koncových stupňů zesilovačů, kde většinou bývá dost místa i na montáž velkého hliníkového chladiče. Používá se i pro montáž polovodičových spínacích prvků, které přímo navazují na řídící obvod a jejich oddělení na samostatnou desku by nebylo výhodné.

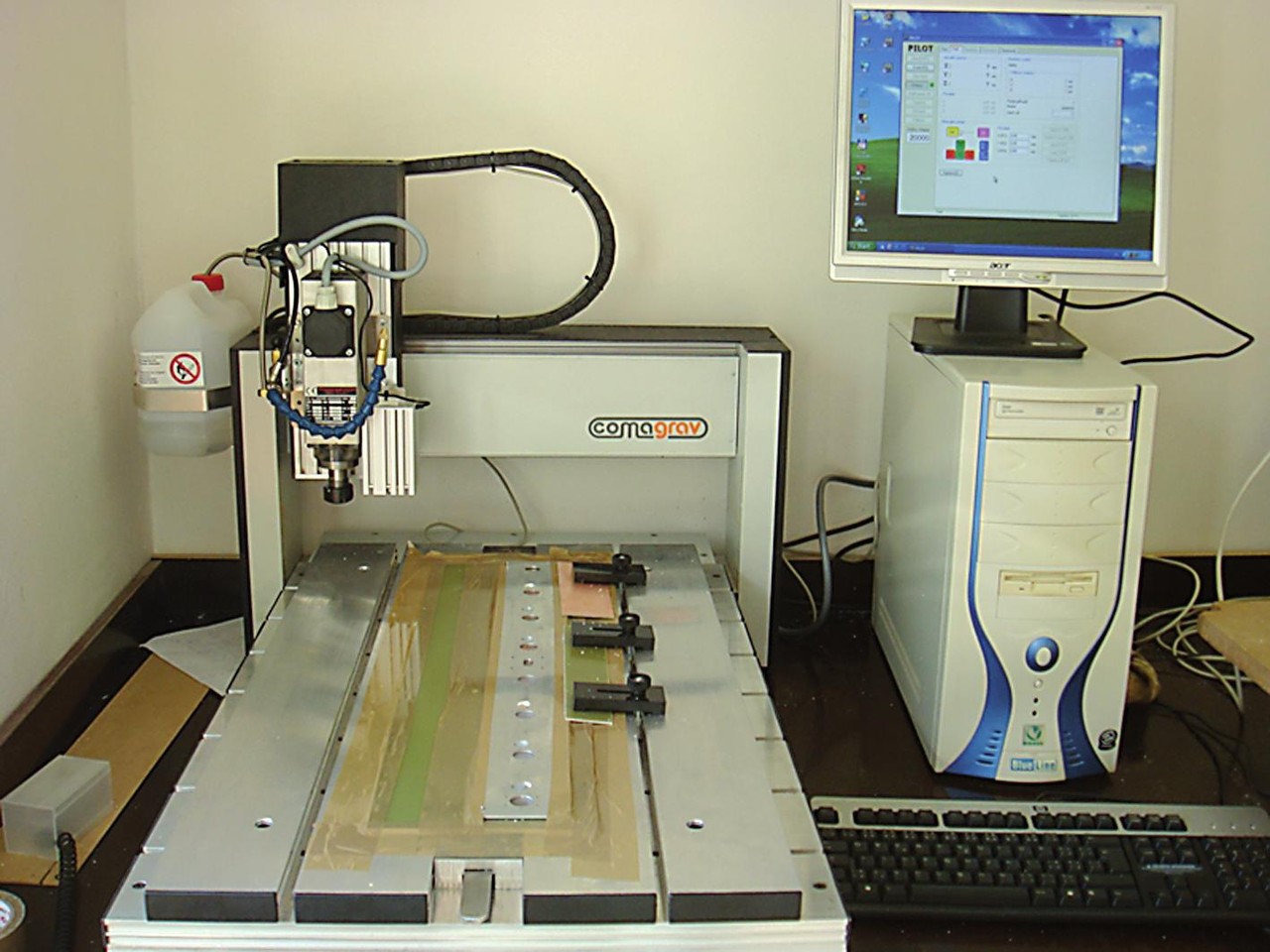

Obr. 1 Gravírka

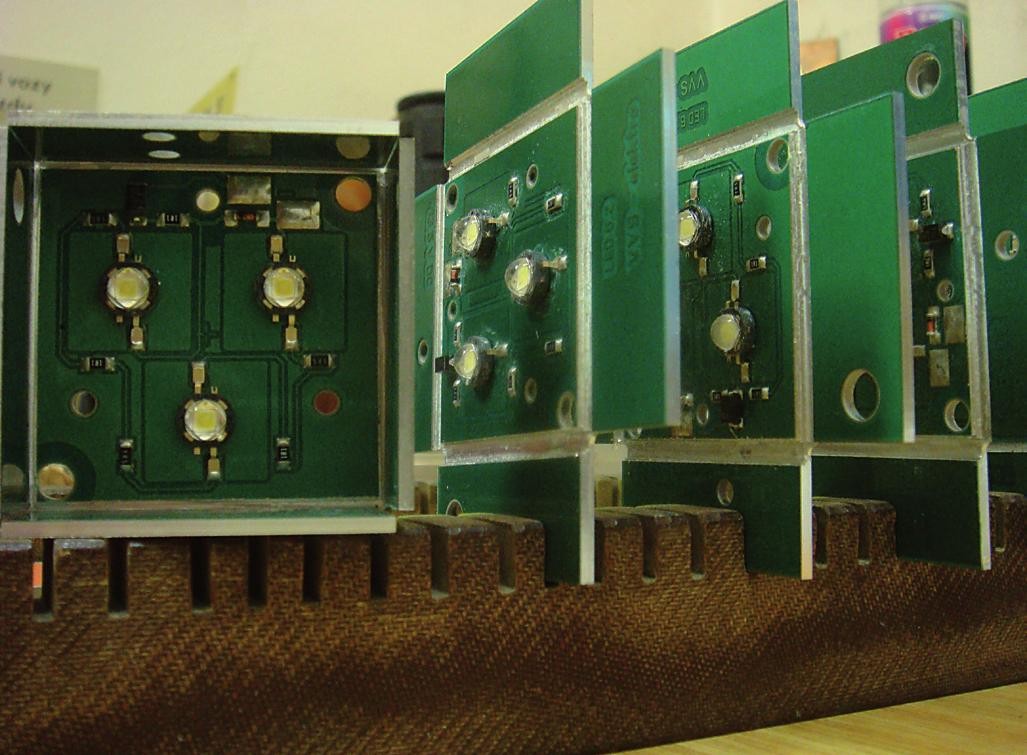

Ale co s jednoduchými a malými obvody například výkonových osvětlovacích diod? Zapojení diody obsahuje tři součástky a i s diodou se vejde na plochu 10×20 mm. Přitom tepelný výkon nahrazující žárovku má 1–10 W. Pokud celé světlo obsahuje tři diody, vzniká již problém, kam s tímto teplem. Celá sestava by měla zůstat co nejmenší, ale musí dobře odvádět teplo. Řešením je spojit vlastnosti chladiče s plošným spojem. Z hlediska tepelných odporů není možné pouhé připevnění plošného spoje k hliníkové podložce. Motiv plošného spoje je potřeba vytvořit přímo na chladicí desce. Jednoduchým a elegantním řešením, které vedle mechanického připevnění součástky k podložce a elektrického připojení zajistí rovněž vynikající přenos ztrátového tepla do chladiče, je použití hliníkových plošných spojů MCPCB (Metal Core Printed Circuit Board). Deska odvádí teplo z bodových zdrojů a sama svým povrchem působí jako chladič. Je k ní možno snadno připojit další chladicí systém.

Obr. 2 Krabička

Základním materiálem pro výrobu těchto plošných spojů je hliníkový plech o síle 0,8; 1,0; 1,5; 2.0; 3.0 mm. K němu je přilaminována prepegem FR4 síly 117 mikronů měděná fólie 18, 35, 70 nebo 105 mikronů. Hliníkové desky jsou vhodným řešením pro odvod tepla z problémových míst a umožňují realizovat jednoduchá řešení. Jsou alternativou k použití samostatných chladičů nebo keramických substrátů. Desky na hliníkové podložce mohou být použity i v aplikacích jako je vysoké napětí, pro výkonové PCB s chladiči pro tranzistory, tyristory, regulátory, SMD, s výkonnými LED diodami a v automobilovém průmyslu.

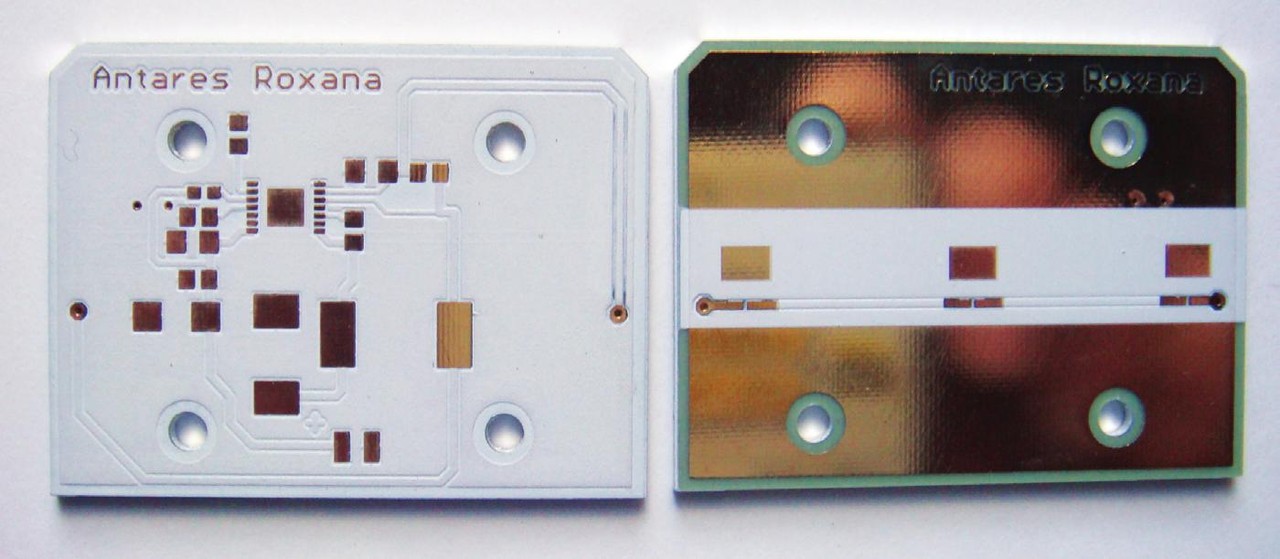

Jednostranný plošný spoj na hliníkové podložce pro povrchovou montáž je velmi jednoduchý. Ve firmě Printed s. r. o. jej vyrábíme ze základního materiálu SMI FR4 s plátováním Cu 35 mikronů, výrobce CCI EUROLAM. Síla hliníkové podložky 1,5 mm. Je to běžný jednostranný spoj s různou barvou nepájivé masky s povrchovou úpravou OSP nebo galvanicky zlacený.

Obr. 3 Al prokov

Dost podstatným problémem výroby je však vrtání a závěrečné frézování na výsledný tvar. Nelze je provádět na běžných vrtačkách a frézách plošných spojů. Při obrábění je nutno používat chladicí kapalinu a vznikající mokré třísky zanáší odsávací cesty vrtaček a vedou až k nevratnému poškození vřeten. Nepodařilo se nám zajistit tyto práce u dodavatelů nabízejících obrábění hliníku na frézkách i vodním paprskem. U klasického frézování se většinou jednalo o vysokou cenu prací a u vodního paprsku přistoupil k vysoké ceně ještě nepřijatelný otřep řezu hliníkové podložky. Abychom byli schopni provádět celou výrobu, museli jsme koupit speciální stroj pro obrábění hliníku a výrobu zajišťujeme v celém rozsahu. Další výhodou frézky na hliník je, že můžeme frézovat plošné spoje již osazené. Hliníkovou podložku lze i gravírovat v místech ohybů a po vyfrézování z nich složit i krabičku.

Pokud však nestačí povrchová montáž a je potřeba desku osadit vývodovými součástkami nebo z hlediska zapojení je nutno mít desku oboustrannou prokovenou, nepoužíváme dodávaný materiál a vyrábíme desku včetně základní podložky. Při zadání výroby je možné, aby si zákazník předepsal sílu hliníkové podložky i plátování Cu podle potřeb vlastní konstrukce.

Výroba je obdobná výrobě vícevrstvých desek. Hliníkový plech tvoří vnitřní jádro budoucí desky. V místech izolovaných průchodů nebo prokovených otvorů vrtáme do hliníkové desky díry o průměru 2 mm. Následně se provádí pasivace povrchu hliníku a v laminačním lisu přilaminuje u jednostranné desky jeden, u oboustranné oba pláty mědi. Předvrtané otvory se při tomto procesu zalijí pryskyřicí obsaženou v prepregu. Další postup výroby je pak shodný s výrobou čtyřvrstvé desky. Polotovar se vloží do klasické vrtačky a v průchodech se vyvrtají otvory potřebné pro drátové vývody nebo pro prokovení. Deska pak postupuje galvanickým procesem a může být provedena v konečné úpravě s různou barvou nepájivé masky, servisním popisem v galvanickém zlatě nebo v OSP, oboustranně plátovaná i s metodou Hal.

Výroba desky na hliníkové podložce s izolovanými průchody nebo s prokovenými otvory je stejně složitá jako výroba čtyřvrstvé desky, ale pokud to konstrukce zařízení vyžaduje, jsme schopni i takové desky zákazníkům dodat.

Ve firmě Printed s. r. o. se specializujeme na nestandardní výrobky. Zvládnutí technologicky nové výroby přináší vyšší dovednost, která se pak promítá do normální výroby.