V tomto článku bych chtěl ukázat, jak lze pomocí moderních přístrojů měřit povrchové úpravy a garantovat složení jednotlivých vrstev na již hotových deskách a předejít tak případným potížím při pájení součástek.

Dnešní doba přináší velmi rozdílné požadavky na DPS s ohledem na jejich použití, ale také s ohledem na to, kde se budou osazovat. Máme tu zkušenosti „starých mistrů“, kteří chtějí starý osvědčený HAL (Hot Air Leveling), potažmo z donucení bezolovnatý HAL a dále pak modernější povrchy jako je imersní cín, zlato nebo stříbro, organické povlaky až po galvanické zlato nebo Universal pad Finish. Některé aplikace vyžadují specifický povrch jako například bondování součástek, ale jiným je to jedno a tam pak rozhoduje cena, kvalita a hlavně zkušenosti a zvyklosti v oblasti osazovaní. Základem všeho ale je, aby povrchová úprava desek byla provedena kvalitně a s dodržením všech technologických limitů, což někteří výrobci rádi garantují, ale již těžko prokazují. Navíc nekvalitně provedená konečná úprava desek vyvolává u osazovacích firem averzi k tomuto povrchu všeobecně, přestože tento jiný nový povrch, avšak kvalitně vyrobený, může v konečné fázi být nakonec ekonomicky i technologicky výhodnější.

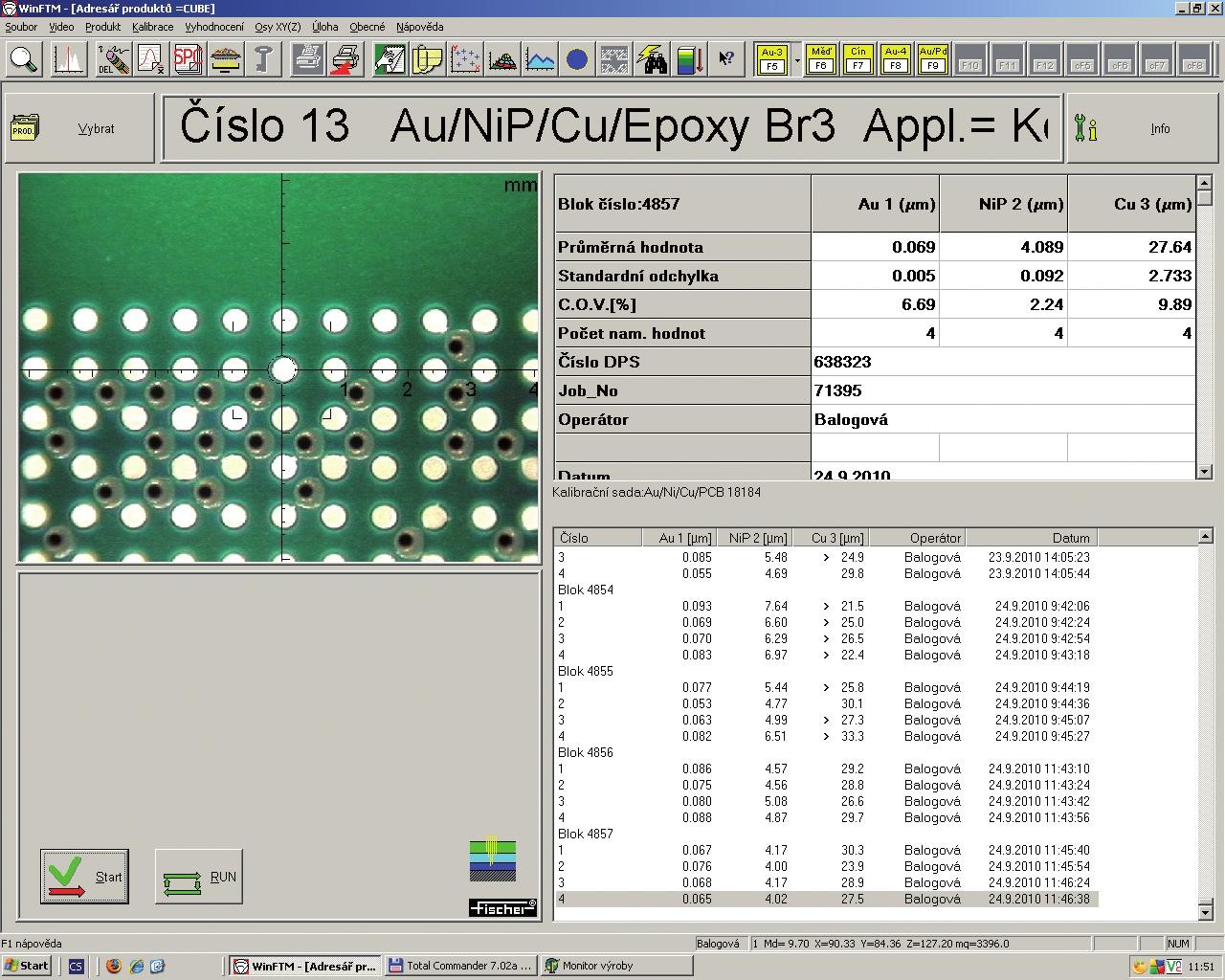

Obr. 1 Pracovní okno programu

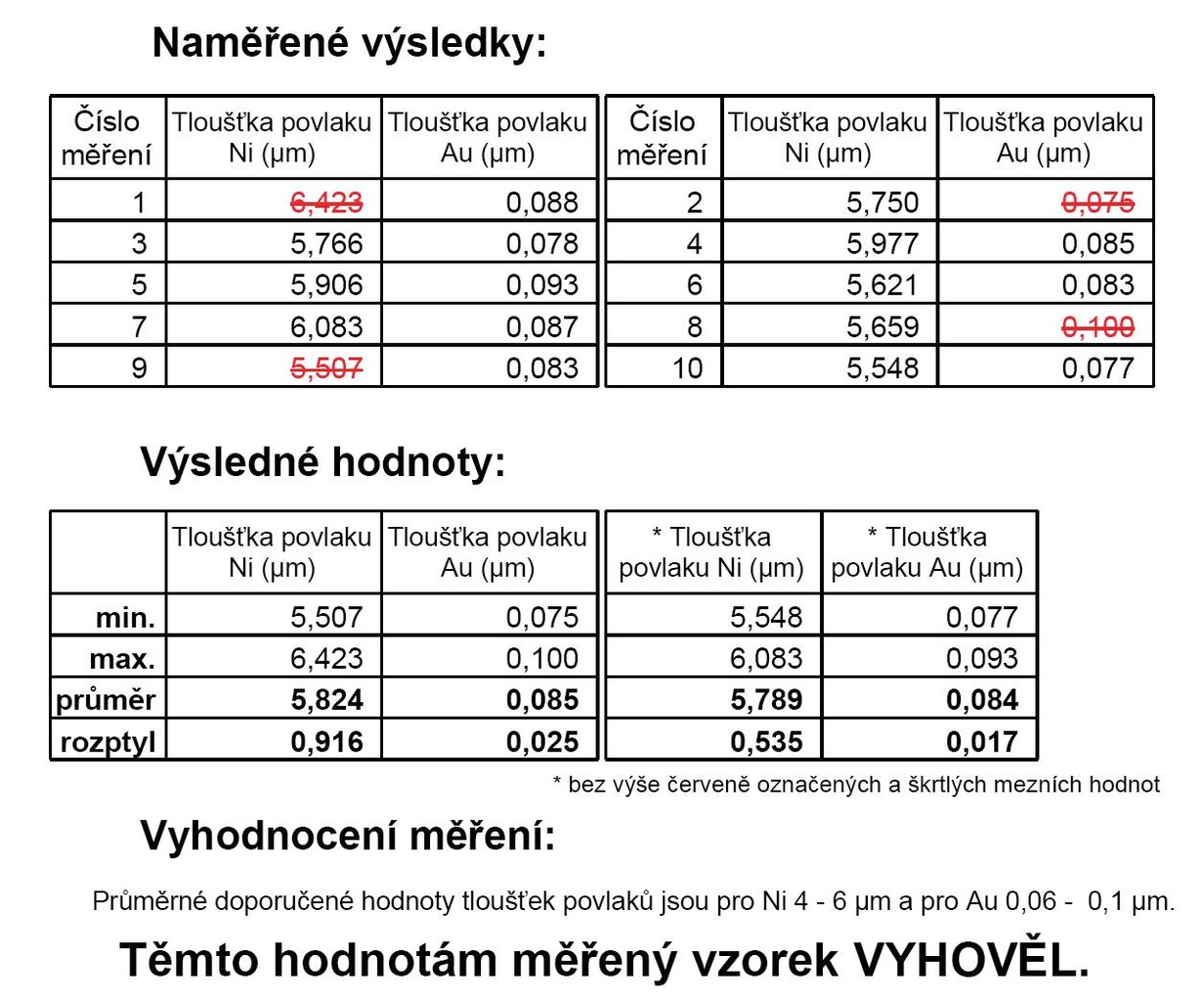

Garantovat kvalitu a technologickou „správnost“ chemické povrchové úpravy lze například metalografickým výbrusem nebo různými zkouškami smáčivosti a pájitelnosti. Všechno to ale jsou buď dražší destruktivní metody nebo metody, které trvají delší čas. Navíc se provádějí většinou na velmi malém množství vzorků, zpravidla pouze na jednom. V krajním případě se vše otestuje pouze „pohledem“ a hurá na to. U modernějších povrchů, kde důležitá vrstva pro pájení (např. nikl) není již na povrchu, ale je chráněna jinou vrchní vrstvou, může povrch vypadat krásně, ale pájet to stejně nejde. Zde již musí nastoupit moderní technika měření a kontroly například za použití starého dobrého rentgenového záření. Nebojte se, olověné zástěry a jiné ochranné pomůcky již nejsou potřeba. Pro strojové osazení desek plošných spojů je velice důležité, aby se tloušťky jednotlivých vrstev (Au, Sn, Pb, Ni…) skutečně pohybovaly v předepsaných tolerančních pásmech (např. Nikl 4–6 μm, Zlato 0,06–0,10 μm). Pokud tedy tomu tak není, pak je to nejlepší cesta k problémům v oblasti osazování. V současnosti neznám rychlejší a přesnější měření než je právě zmíněná metoda pomocí rentgenového záření.

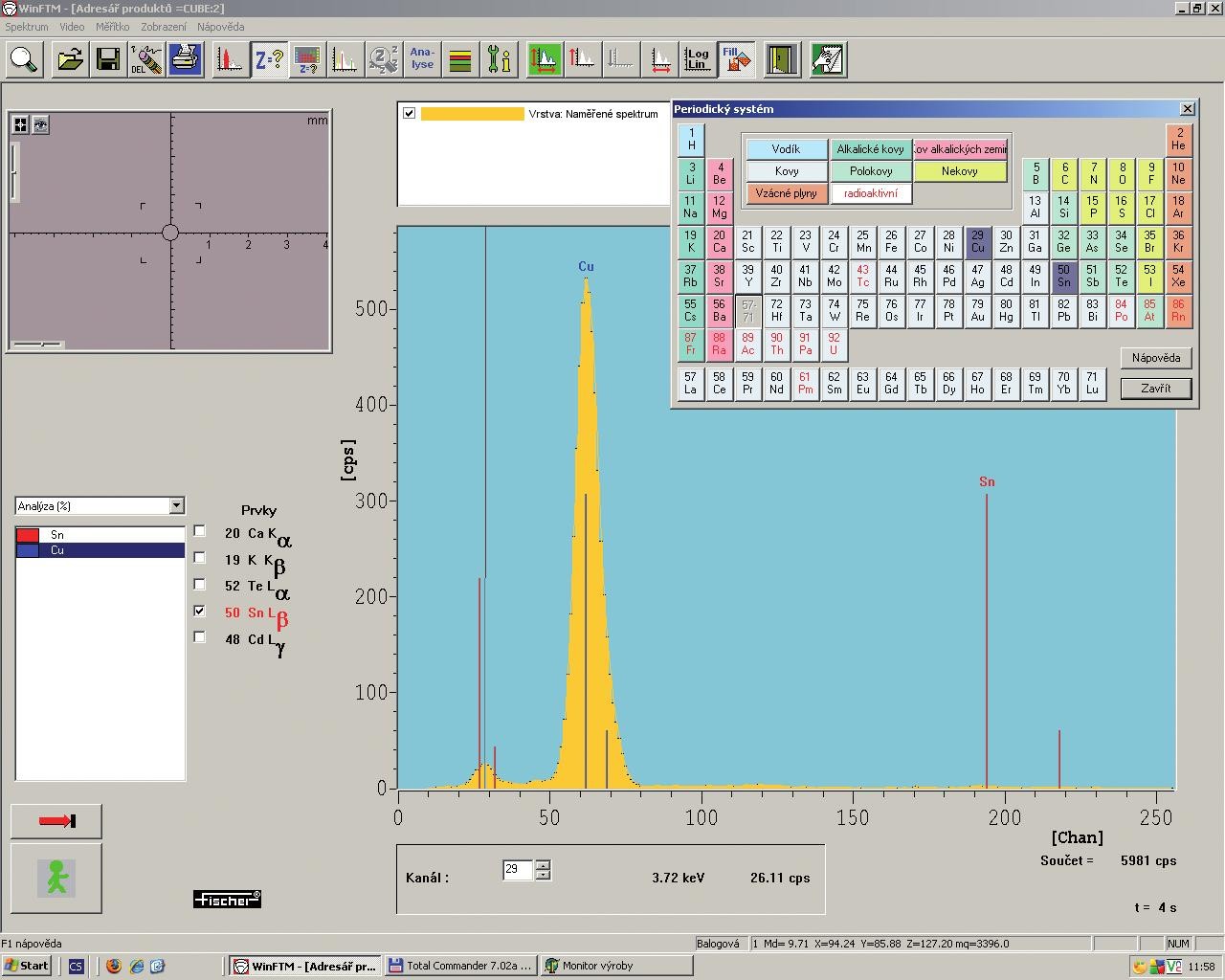

Obr. 2 Spektrum měřeného vzorku

Dále již popisuji zkušenosti s měřením pomocí Fischerscope X-Ray XDLM-C4 ve firmě CUBE CZ. Jedná se o rentgenový fluorescenční měřicí přístroj s rozptylem energie (EDXRF) pro měření tloušťek povlakových vrstev a rozbory materiálů pomocí metody rentgenové fluorescence.

Fotoefekt je mechanizmus, pomocí kterého je generováno fluorescenční rentgenové záření. Jde o interakci elektromagnetického radiačního fotonu s energií Eo atomu. Energii rozptylující rentgenová fluorescenční metoda (ED-XRF) je jednou z nejjednodušších, nejpřesnějších a nejekonomičtějších analytických metod pro určování chemického složení různých materiálů stejně jako pro stanovení síly povlaků. ED-XRF je nedestruktivní a spolehlivá metoda, která vyžaduje malou nebo žádnou přípravu vzorku, je vhodná pro pevné stejně jako tekuté nebo práškové materiály, pokrývá široký rozsah prvků od nízko atomových čísel až po uran (Z=92) a měří koncentrace od 0,1 do 100 % bez problému. (zdroj – propagační materiály).

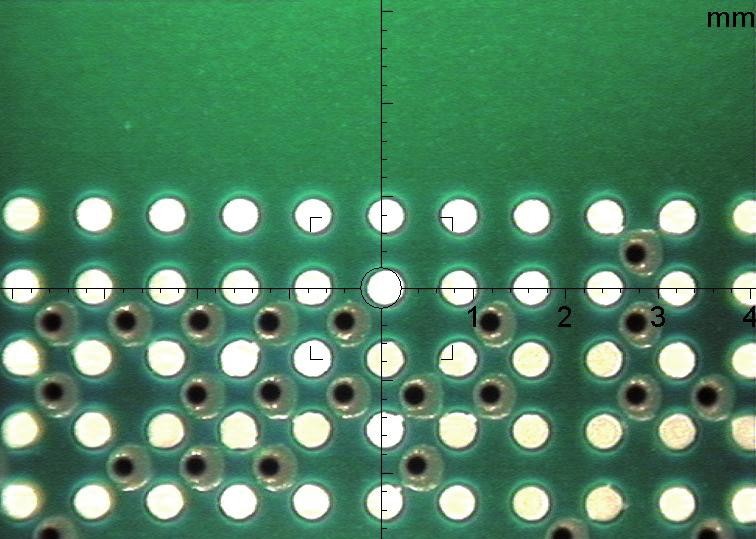

Obr. 3 Výběru bodu pro měření

Pomocí tohoto přístroje lze velmi rychle, nedestruktivně a hlavně velmi spolehlivě provést měření přes všechny vrstvy povrchu až po základní plát mědi. Desky po tomto měření lze použít pro osazování. Měření se tedy neprování na vybraném extra vzorku, ale přímo na hotových deskách, které jsou určeny pro další zpracování. Změna typu měřeného povrchu (složení jednotlivých vrstev) je pouze změnou typu měřicí úlohy, která obsahuje jednotlivé materiály a jejich vlastnosti. Vše je otázkou pár sekund. Díky tomuto lze velmi flexibilně měřit prakticky jakýkoli známý povrch desek.

Obr. 4 Fischerscope X-Ray XDLM-C4

Měření lze provádět na každém výrobním panelu na X bodech (zpravidla 3–4) z každé strany a každé měření trvá přibližně 5–10 sekund. Lze říci, že co minuta, to jeden změřený výrobní panel. Samotná měření jsou velmi jednoduchá. Deska nebo panel se položí na pohyblivý stůl přístroje, na obrazovce připojeného počítače se vybere požadovaný typ měření, body (místa) měření, identifikátory měření a poté se již pouze vyměňují desky a měří se. Výsledky těchto měření se ukládají pro archivaci a možné pozdější statistické zpracování. Po dokončení měřicí úlohy se generuje protokol o tomto měření, součástí kterého je i vyhodnocení a porovnání s předepsanými tolerancemi, na základě kterého dojde nebo také nedojde k uvolnění desek k dalšímu zpracování. Celé toto měření je dobré mít jako součást standardního technologického postupu výroby DPS a přistupovat k tomuto jako k jakékoli jiné výrobní operaci.

Je samozřejmě na každém výrobci, jak garantuje a prokazuje složení svých povrchových úprav, stejně tak i které povrchy svým zákazníkům nabízí. Veškeré chemicky vylučované povrchy jsou náročné na výrobu, a proto pouze laboratorní analýzy lázní rozhodně nepostačují. Tyto analýzy provádějí kontrolu pouze lázní samotných a to pouze v době odběru vzorků. Neberou již v potaz například čistotu původního povrchu desek, dodržování technologické kázně, správné dávkování chemikálií ani vliv okolního prostředí. Používání a vyžadování tohoto konečného měření povrchu desek nebo jemu podobných lze více jak doporučit stejně jako například již běžně zaběhnuté elektrické testování desek. Dobře provedenou chemickou povrchovou úpravou desek plošných spojů lze ve většině případů již klidně nahradit HAL, případně bezolovnatý HAL, a to bez vlivu na konečnou cenu těchto desek. Toto měření se též velmi uplatňuje při kontrole velkosériových dodávek z dálného východu za použití metod AQL (Acceptable Quality Level).

Obr. 5 Ukázka z výsledného protokolu měření