Lepidla, která zvládnou více než „jen“ lepit, můžeme souhrnně nazývat jako funkční lepidla. V závislosti na požadavcích aplikace poskytují další vlastnosti, které např. umožňují nebo potlačují přenos tepla, světla, elektrického proudu nebo mechanických sil.

Elektricky vodivá lepidla jsou široce používána v mikroelektronice pro montáž a lepení polovodičových čipů. Stále častěji ale také pro spojování senzorů, pohonů, motorů nebo topných prvků. Ve fotovoltaice nabízí možnost elektrického propojení solárních článků.

Na rozdíl od toho se tepelně vodivá lepidla používají pro připojení součástek k chladičům nebo substrátům rozptylujícím teplo. Nové aplikace, jako je řízení tepla výkonových polovodičů nebo trakčních baterií, vyžadují vyšší tepelnou vodivost než dříve. To bylo důvodem pro vývoj nové generace tepelně vodivých lepidel s optimalizovanými tepelnými a mechanickými vlastnostmi, které jsou dále ve spolupráci se zákazníkem přizpůsobeny konkrétní aplikaci.

Pro zajištění vysoké konstrukční pevnosti, tepelné a chemické odolnosti jsou tato lepidla formulována na bázi epoxidů. Výsledné spoje jsou schopny přenášet mechanické síly přes celou vazbu a zároveň být tepelně a elektricky vodivými. V mnoha případech nabízejí zajímavou alternativu k pájení, svařování nebo mechanickému spojování. Na rozdíl od obvyklých metod je lepení možné i s obtížnými kombinacemi materiálů a zabraňuje nežádoucím účinkům, jako je deformace nebo zbarvení.

Výkonové polovodiče (VP) jsou zařízení vhodná pro spínání proudů > 1 A a napětí > cca 24 V. S touto vlastností se obvody s VP nacházejí např. v průmyslové řídicí technologii, železniční technice, ale stále více také v automotivu. Zejména u elektrických a hybridních vozidel musí být řízeny vysoké proudy a napětí.

Dynamickému vývoji podléhá i vlastní stavba a technika propojení VP. Klasické způsoby pájení mohou být částečně nahrazeny sintrováním stříbra nebo kapalným sintrováním. V neposlední řadě zde zasáhla také směrnice EU-RoHS, která předepisuje pájení bez olova. To vyžaduje vyšší procesní teploty, což se projevuje odpovídající námahou na použitých materiálech.

Pro úspěch celého procesu je zásadní dosažená pevnost spoje a odolnost proti tepelnému a mechanickému namáhání během životnosti výrobku. Lepidla na bázi epoxidů mohou obecně vytvářet vysoce pevná a stabilní spojení. Dokážou ale splnit i náročné požadavky na výkonové polovodičové sestavy? K tomuto účelu byly nejdříve připraveny zkušební vzorky s použitím různých vodivých lepidel. Konkrétně křemíkové čipy 2,8 × 2,8 mm na keramickém substrátu Al2O3-DBC (+ částečně také FR4) s povrchovou úpravou NiAu nebo Cu. Ve zkušební komoře byly vzorky vystaveny teplotním nárazům od –40 °C do +150 °C (FR4: 125 °C) ve 2 500 teplotních cyklech po dobu jedné hodiny. Prokázalo se, že pevnost spoje klesá v průběhu stárnutí, nicméně i přesto lepidla dosahovala velice dobrých hodnot přes 25 mPa i po 2 000 cyklech. Vyšlo také najevo, že deformace lepených modulů je obecně menší než u těch pájených, a to především v důsledku nižšího mechanického stresu.

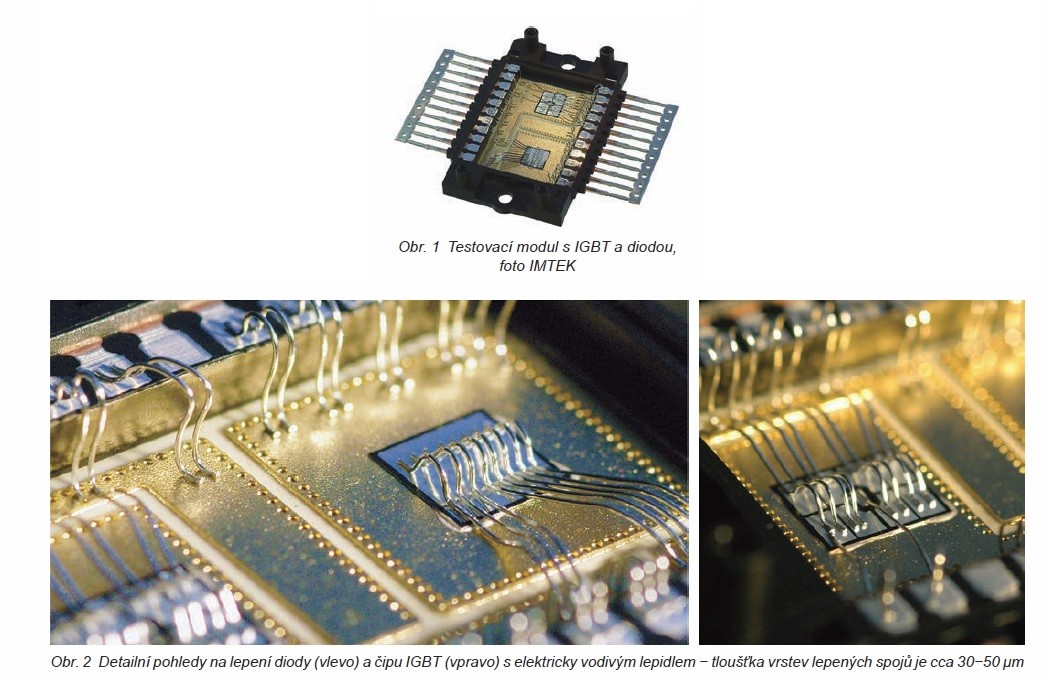

K určení výkonu a k vytvoření modelu životního cyklu byly lepeny výkonové jednotky, z nichž se každá skládala z IGBT (čipová oblast 8 × 10 mm) a diody (8 × 8 mm), viz obr. 2. Lepené moduly byly testovány za provozních podmínek ve srovnání s moduly pájenými (AgSn3.5).

Na polovodičové čipy bylo aplikováno napětí 15 V. I/U charakteristika kolektoru byla zaznamenána při proudech až do 150 A. Z lineární části I/U křivky byl určen tzv. diferenciální elektrický odpor, který se skládá z odporu modulu, polovodičů a z materiálů a rozhraní spojení. Jelikož se změní pouze spojovací technika, tzn. z pájky na lepidlo, může být diferenciální odpor použit jako porovnávací proměnná pro elektrické vlastnosti.

Tepelné odpory byly měřeny speciálními testy při teplotě 20 °C a zatížení 50 A. I v případě, kdy je odpor jen o cca 15 až 20 % vyšší oproti srovnávané hodnotě, není tato odchylka zanedbatelná, jelikož elektrické ztráty vzrůstají se zvyšujícími se provozními teplotami a následně produkují více tepla.

Výše uvedené poznatky ukázaly, že jako důsledek inovativních postupů v oblasti vodivých lepidel lze kromě ověřeného použití v mikroelektronice sledovat i potenciální aplikace v oblasti výkonové elektroniky. Pevnost a trvanlivost lepené vazby je přinejmenším rovnocenná s pevností při pájení, přičemž pružnost lepení může být výhodná v případě vibračního zatížení. Elektrická vodivost lepidla umožňuje provoz výkonových polovodičových zařízení i při proudové hustotě až do 200 A/cm2. Celkově se ukazuje významný pokrok ve vývoji lepidel pro výkonovou elektroniku ve srovnání se stavem před několika lety.

Více na stránkách www.interconti.cz nebo www.polytec-pt.com.