V tomto článku bych se s vámi rád podělil o informace a zajímavosti týkající se povrchových úprav desek plošných spojů (dále jen DPS).

Co to vlastně povrchová úprava je a proč se používá? Jak všichni dobře víme, spoje na DPS jsou tvořeny v drtivé většině mědí, která má výborné vodivé vlastnosti, ale bohužel je velmi náchylná ke korozi, což nám v důsledku může způsobit vážné problémy s pájitelností, zejména pro SMT (surface mount technology). Z toho důvodu na počátku byl požadavek pro povrchové úpravy poměrně jednoduchý → dostatečná ochrana vůči korozi. S tím, jak se elektronický průmysl vyvíjí, rostou i nároky na DPS. Čili bezproblémová pájitelnost je už dnes považována za standard a navíc nám k tomu, kromě jiného, přibyly i další požadavky, jako například odolnost vůči teplotám, prodloužená živostnost, požadavky na speciální technologie a mnoho dalšího. Samozřejmě nesmíme opomenout design, který se mění, spoje a vzdálenosti se zmenšují, chemikálie pro pájení prošly díky přechodu na bezolovnaté pájení značnou obměnou, množství montážních (reflow) cyklů se zvýšilo a mnoho dalšího. Jelikož povrchová úprava je v podstatě spojka mezi DPS a komponentem, je potřeba všechny tyto požadavky ve fázi návrhu pečlivě zvážit a posoudit, jaký druh bude pro danou aplikaci nejvhodnější.

Co všechno bychom měli zvážit, pokud vybíráme povrchovou úpravu? Věcí je celá řada, například:

Pojďme se tedy podívat na pár nejpoužívanějších druhů povrchových úprav.

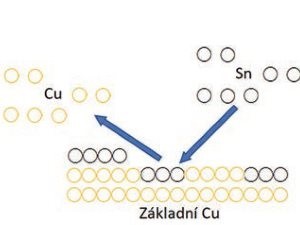

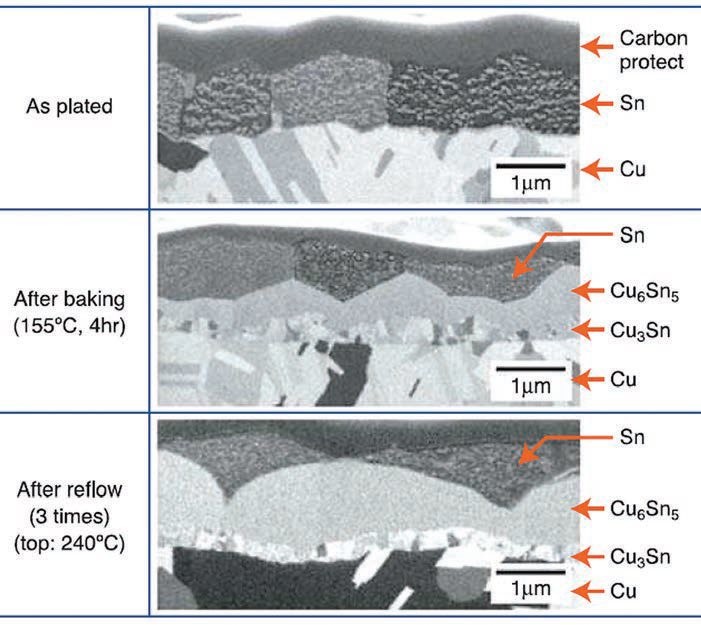

Jak už název napovídá, jedná se o imerzní pokovení mědi cínem. Imerzní znamená, že atomy mědi jsou nahrazeny atomy cínu obr. 1. Pokovené plošky mají stříbrnou barvu.

Obr. 1 Imerzní pokovení mědi cínem

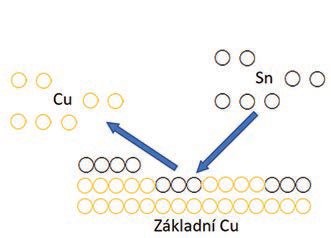

Musíme však vzít v potaz, že pokovený cín tvoří s mědí intermetalické vrstvy, což bývá z mého pohledu alfou a omegou potencionálních problémů. Představme si, že v momentě, kdy dojde k pokovení mědi volným cínem, spustíme proces tvorby intermetalické vrstvy (Cu3Sn a Cu6Sn5), přičemž platí, že čím méně volného cínu nám zbude, tím více se může objevit problém s pájitelností, protože měď začne v podstatě prorůstat do pokoveného cínu. IPC 4552 nám určuje, že v zájmu pájitelnosti bychom měli nanést minimálně 1 μm volného cínu. Obecně se udává, že bychom měli takovou DPS osadit do 12 měsíců od pokovení. Čas totiž v tuto chvíli hraje proti nám a intermetalika neustále narůstá. Dalším, možná ještě výraznějším spouštěčem procesu je teplota a vlhkost. To je důležité vzít v potaz zejména tehdy, když nakupujeme DPS například z Číny, protože jsou 4 týdny na moři v kontejneru. Ano, bývají sice balené v MBB (moisture barrier bag – balení chránící před okolní vlhkostí), ale jsou vystavené vysokým teplotám. Pro porovnání máme na obr. 2 zobrazené chování IMC (Inter metallic compound) v závislosti na teplotním stresu.

Obr. 2 Vliv teploty na IMC

Mezi výhody této povrchové úpravy patří vhodnost pro bezolovnaté pájení, dobrá rovinnost pro SMT, vhodnost pro Press-fit nebo Fine Pitch aplikace a relativně nízká cena.

Nevýhodou je tvorba IMC a whiskerů (vlasové cínové výrostky, které mohou způsobit zkrat).

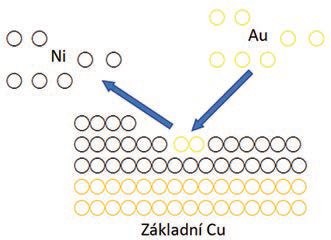

Pod zkratkou ENIG/ENEPIG se skrývá Electroless Nickel Immersion Gold a Electroless Nickel Electroless Palladium Immersion Gold čili technologie pokovení imerzním zlatem.

DPS pokovené touto technologií se vyznačují zářivě zlatou barvou. Proces začíná čištěním a leptáním povrchu, s následnou přípravou pro nanášení niklu na povrch mědi. K tomu slouží katalyzační lázeň, která sníží aktivační energii mědi pro nanášení niklu. Ten se nanáší chemicky v tloušťce od 3 do 6 μm. Poté přichází na řadu imerzní nanášení zlata, a to v tloušťce minimálně 0,05 μm (viz obr. 3). Úlohou zlata při tomto procesu je ochránit nikl před oxidací. Pokud z nějakého důvodu nedojde k dostatečné ochraně niklu zlatem, může to vyústit až v defekt nazývaný ,,Black Pad“, kdy exponovaný nikl zkoroduje a může způsobit problémy s pájitelností. Zkorodovaný nikl se většinou projevuje zbarvením do černa – proto ,,Black Pad“. Rozdíl mezi ENIG a ENEPIG je v podstatě ,,jen“ v použití lázně imerzního palladia v ENEPIG aplikaci před lázní imerzního zlata.

Obr. 3 Imerzní pokovení mědi zlatem

Mezi jeho výhody patří vhodnost pro bezolovnaté pájení, dobrá rovinnost pro SMT a dobrá odolnost vůči korozi. Silná vrstva niklu chrání před prorůstáním mědi a tvořením IMC.

Nevýhodami této povrchové úpravy jsou vysoká cena, riziko koroze podkladového niklu („Black Pad“) a vyšší nároky na údržbu.

OSP (Organic surface protection) se na desce pozná podle oranžové organické vrstvy (typicky deriváty benzotriazolu, imidazolu, benzimidazolu nebo fenylimidazolu) nanesené na měď v tloušťce 0,2−0,5 μm. S nadsázkou by se dalo říct, že za málo peněz dostaneme hodně muziky. Jedna z nejlevnějších povrchových úprav, která se vyznačuje dobrou smáčivostí. Problém je, že zpracovatelnost se pohybuje jenom okolo 6 měsíců a doporučuje se používat dusíkovou atmosféru pro SMT. OSP je často považováno za nástupce povrchové úpravy HASL.

Výhodou OSP je nízká cena, jednoduchý proces, dobrá rovinnost. OSP je možné kombinovat, například s ENIG, a navíc je přátelské k životnímu prostředí.

Nevýhodou je limitovaná trvanlivost (1× nebo 2× reflow) a problémy při E-testu. Není vhodné pro Wire Bonding aplikace.

Hot Air Solder Leveling, zkráceně označované jako HASL, je povrchová úprava stříbrné barvy, vizuálně podobná imerznímu cínu. Po přípravě povrchu na aplikaci, která spočívá v nanesení pasty, se musí deska předehřát a následně ponořit do roztavené pájky. Po vytažení z pájky je pomocí horkého vzduchu odstraněna z desky přebytečná pájka.

Výhodou jsou nízké náklady, nevýhodou jsou problémy s rovinností a omezení tloušťkou DPS. HASL není vhodný pro Wire Bonding a nemá rád teplotní stres.

Aplikace povrchové úpravy na DPS spočívá v pokovení mědi. Když se na ni podíváme v praxi, zpravidla ji najdeme až ke konci procesu výroby holé desky. Lze říci, že všechny výše popsané povrchové úpravy se provádějí po aplikaci nepájivé masky.

Některé aplikace, jako například imerzní cín, imerzní stříbro nebo OSP, se kvůli své křehkosti nanášejí až po elektrickém testu, zatímco ENIG, ENEPIG a HASL se aplikují zpravidla už před elektrickým testem. V tomto případě záleží na výrobci DPS a na použité technologii. K nanesení povrchové úpravy se využívají vertikální linky (pro ENIG a ENEPIG) nebo horizontální linky (pro OSP, imerzní cín, …). Protože je velmi důležité mít měděný povrch bez kontaminací a oxidace, patří mezi první lázně v lince zpravidla oplachy s následným odleptáním již zoxidované mědi. Celistvost pokovení se kontroluje vizuálně a většinou automaticky jako poslední krok před balením. Kontrola tlouštěk pokovení se provádí v určitých časových intervalech, jelikož má taková kontrola ve většině případů destruktivní dopad na desku.

Není dosti možné určit, která povrchová úprava je v obecném případě nejlepší. Můžeme si ale určit, která je nejvhodnější pro daný produkt. Zvažujeme přitom poměr rizika, které chceme podstoupit, a nákladů, které máme k dispozici. I zde totiž platí, že ušetřené náklady na začátku projektu mohou přinést značné problémy při sériové výrobě, což může často vyústit až ve změnu designu.