V predchádzajúcich číslach časopisu sme mali možnosť prečítať si viacero článkov, ktoré sa venovali otázkam návrhu plošných spojov, prípravou potrebných dát, ich kontrolou a následným spracovaním pred samotnou výrobou dosiek s plošnými spojmi (DPS). Popisované boli teoretické aspekty riešenia parazitných väzieb a následne ich vplyv na správnu činnosť navrhnutého plošného spoja. Rovnako boli prezentované problémy elektromagnetického vyžarovania a elektromagnetickej kompatibility, ktoré zohrávajú významnú rolu v otázkach zvyšujúceho sa znečistenia elektromagnetickým smogom a celý rad ďalších problémov spojených s návrhom plošných spojov.

Mnohé návrhové systémy CAD majú zakomponované nástroje, ktoré interpretáciou rôznych fyzikálnych zákonov priamo pomáhajú návrhárovi riešiť mnohé parazitné javy, alebo pomocou rôznych simulácií umožňujú poskytnúť obraz o správaní sa signálu na navrhnutom plošnom spoji, príp. aj o dopade parazitných javov na vznik kritických situácií v elektronickom obvode.

Okrem pravidiel, ktoré sú definované rôznymi fyzikálnymi zákonmi však platia aj pravidlá, ktoré zohľadňujú základné technologické a ekonomické aspekty výroby DPS.

V tomto článku by som rád poukázal na praktické pravidlá, s ktorými je vhodné uvažovať pri samotnom návrhu plošných spojov. Treba si pritom tiež uvedomiť, že niektoré parametre plošných spojov môžeme často definovať už pri práci na obvodovej schéme. Okrem definície použitých puzdier sa jedná predovšetkým o možnosť prednastavenia šírky konkrétneho spoja alebo izolačnej vzdialenosti. Niektoré návrhové systémy umožňujú aj ďalšie nastavenia.

Ak by sme chceli zadefinovať základné požiadavky na plošné spoje a následne aj na dosky s plošnými spojmi, podľa všetkého by sme najskôr uviedli nasledovné:

V momente realizácie – výroby dosiek s plošnými spojmi však vystupujú do popredia ešte ďalšie vlastnosti ako sú:

Pokúsim sa teda bližšie rozobrať tieto základné požiadavky, pričom sa budem venovať predovšetkým základným praktickým otázkam návrhu plošných spojov vzhľadom k uvedeným požiadavkám.

Pred samotnou prácou na návrhu plošných spojov veľmi vrelo doporučujem venovať trochu času aj otázkam nastavenia základných pravidiel návrhu. Otázka teraz znie: „Aké sú to pravidlá? Kde sa dajú nájsť?“

Jednoduchá otázka, ťažká odpoveď. Na definovanie pravidiel obecne slúžia normy alebo obdobné dokumenty. Nie som si však istý, či hľadaním a štúdiom aktuálnych noriem pre oblasť plošných spojov je možné získať stručné a jasné informácie. Z praktických dôvodov by som preto doporučil najskôr rozdelenie plošných spojov do skupín − tried podľa zložitosti a náročnosti návrhu. Na takéto roztriedenie sa v minulosti v praxi zaužívalo 6 konštrukčných tried, ktoré boli definované koncernovou normou ZAVT [1] a tiež podnikovou normou Tesla. Konštrukčné triedy presnosti obecne definujú parametre základných prvkov plošného spoja. Patria sem hlavne minimálna šírka plošného vodiča a izolačnej vzdialenosti, minimálny priemer vŕtaného otvoru a jemu zodpovedajúci minimálny priemer spájkovacej plôšky.

Keďže tzv. konštrukčné triedy presnosti v širšom kontexte naďalej platia (aj keď neformálne), pozrime sa na ich definíciu.

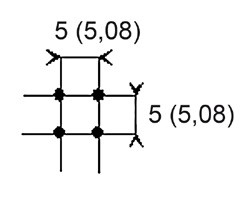

Základná sieť s rozostupom do 5 mm (5,08 mm), rozostup dvoch susedných otvorov, alebo dvoch spájkovacích bodov najmenej 5 mm (5,08 mm). Minimálny priemer otvoru je 1,0 mm.

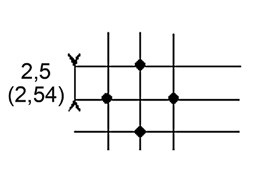

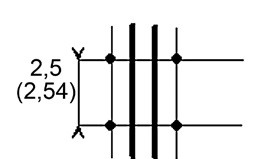

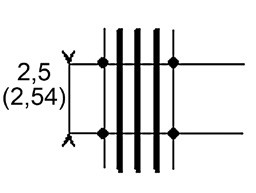

Základná sieť s rozostupom do 2,5 mm (2,54 mm). Stredy dvoch susedných spájkovacích bodov ležia na uhlopriečke základnej siete. Minimálna vzdialenosť stredov dvoch susedných bodov je 3,5 mm (3,59 mm). Nie je dovolené vedenie plošného vodiča medzi dvomi spájkovacími bodmi. Minimálny priemer otvoru je 0,9 mm.

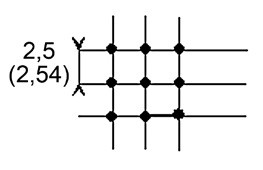

Základná sieť s rozostupom do 2,5 mm (2,54 mm). Minimálna vzdialenosť stredov dvoch susedných bodov je 2,50 mm (2,54 mm). Nie je dovolené vedenie plošného vodiča medzi dvomi spájkovacími bodmi pri minimálnom rozostupe. Minimálny priemer otvoru je 0,8 mm.

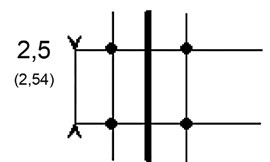

Základná sieť s rozostupom do 2,5 mm (2,54 mm). Minimálna vzdialenosť stredov dvoch susedných bodov je 2,50 mm (2,54 mm). Dovolené je vedenie plošného vodiča medzi dvomi spájkovacími bodmi. Min. šírka plošných vodičov 0,3 mm, min. šírka izolačnej medzery 0,3 mm. Minimálny priemer otvoru je 0,6 mm.

Základná sieť s rozostupom do 2,5 mm (2,54 mm). Minimálna vzdialenosť stredov dvoch susedných bodov je 2,50 mm (2,54 mm). Dovolené je vedenie dvoch plošných vodičov medzi dvomi spájkovacími bodmi. Min. šírka plošných vodičov 0,2 mm, min. šírka izolačnej medzery 0,25 mm. Minimálny priemer otvoru je 0,5 mm.

Základná sieť s rozostupom do 2,5 mm (2,54 mm). Minimálna vzdialenosť stredov dvoch susedných bodov je 2,50 mm (2,54 mm). Dovolené je vedenie troch plošných vodičov medzi dvomi spájkovacími bodmi. Min. šírka plošných vodičov 0,15 mm, min. šírka izolačnej medzery 0,20 mm. Minimálny priemer otvoru je 0,4 mm.

V súčasnosti je už toto delenie síce mierne prekonané, ale je veľmi názorné a určite dokáže poskytnúť základný rámec pravidiel pre návrh plošných spojov, ktoré budú aj vyrobiteľné štandardnými postupmi – teda ekonomicky. Spomínané normy tiež presne popisovali, aké ďalšie pravidlá platia pre jednotlivé konštrukčné triedy a relatívne prehľadne poskytovali všetky informácie potrebné tak pre samotný návrh plošných spojov, ako aj pre výrobu DPS. Časom však zdanlivo akosi upadli do zabudnutia. Pôvodné STN či ČSN pre oblasť DPS boli zrušené a z časti nahradené IEC alebo EN normami, ktoré sú preberané navyše často v pôvodnej jazykovej mutácii (hlavne v SR). Čo je však podstatné, v normách sa nie vždy uvádzajú exaktné údaje, ale často sa používajú termíny ako napr. „Vzdialenosť medzi susednými vodičmi musí byť taká, ako je potrebné na splnenie požiadaviek elektrickej bezpečnosti…“ [2]. Z praktického hľadiska je to málovravné pravidlo.

Návrhár musí teda ešte preštudovať ďalšie technické normy a tiež technické podmienky konkrétneho výrobcu, aby sa mohol korektne venovať samotnej práci na návrhu. V prípade záujmu naštudovať si aktuálnu problematiku je potrebné pozrieť STN príp. ČSN pod triediacim znakom 35 90. Pre začiatok však určite doporučujem preštudovať si aspoň STN IEC 326-3 (359010), kde sú obsiahnuté všetky základné informácie vrátane základných informácií o prúdovom a napäťovom zaťažení. V prípade, že sú na dosku s plošnými spojmi kladené vyššie nároky bude potrebné riadiť sa ešte ďalšími bezpečnostnými normami (napr. [3]).

Ako som už uviedol zvládnutím problematiky konštrukčných tried presnosti by mal návrhár získať základné jednoduché pravidlá pre návrh plošných spojov. Dokonalá orientácia a dodržiavanie základných pravidiel definovaných konštrukčnými triedami spolu so správne zhotovenou a zeditovanou obvodovou schémou dokáže zabezpečiť plnú funkčnosť a bezpečnosť navrhnutých dosiek s plošnými spojmi. Rovnako budú splnené všetky požiadavky uvedené vyššie.

Po inštalácii návrhového systému na PC sa spravidla prednastavia základné návrhové pravidlá a parametre automaticky. Systém je pripravený na skreslenie schémy a následný návrh plošných spojov. Každý návrhový systém obsahuje súbor knižníc schematických značiek súčiastok a symbolov, ktoré tvoria kostru pre spracovanie obvodovej schémy. Uložením jednotlivých schematických značiek na pracovnú plochu a ich vzájomným prepojením podľa definovaných pravidiel získavame obvodovú schému. Medzi najčastejšie pravidlá a problémy, ktoré by mal návrhár pri spracovaní obvodovej schémy rešpektovať patria [4]:

Aj keď je možné s dodanými knižnicami okamžite pracovať, časom sa dopracujeme k potrebe systematického usporiadania knižníc a upresnenia detailov knižničných prvkov. Každý návrhár si časom prispôsobí a doplní knižnice tak, aby čo najviac zodpovedali jeho predstavám o grafickom vyjadrení elektrickej schémy. Treba si pritom tiež uvedomiť, že niektoré parametre plošných spojov môžeme často definovať už pri práci na obvodovej schéme. Okrem definície použitých puzdier sa jedná predovšetkým o možnosť prednastavenia šírky konkrétneho spoja alebo izolačnej vzdialenosti. Niektoré návrhové systémy umožňujú aj ďalšie nastavenia.

Práca na obvodovej schéme končí momentom vygenerovania tzv. netlistu – súboru, ktorý pre systém návrhu plošných spojov nesie všetky informácie, potrebné k práci na samotnom návrhu plošných spojov.

Prvým krokom návrhu plošných spojov je definovanie rozmeru a tvaru plochy budúcej DPS ako aj nastavenie, resp. definovanie hladín, v ktorých bude návrh plošných spojov realizovaný a následne počtu vrstiev budúcej DPS. V rámci definovania hraníc pre rozmiestnenie súčiastok a prvkov plošných spojov môžeme hneď zadefinovať mechanické otvory pre uchytenie DPS. Okolo týchto otvorov treba nechať dostatočnú vzdialenosť pre hlavičku skrutky alebo podložky pod skrutky.

Po vyjasnení si základnej filozofie tvaru, prevedenia a dizajnového usporiadania samotnej dosky a predtým, než pristúpime k samotnému návrhu plošných spojov je vhodné definovať v systéme základné návrhové pravidlá. Napriek tomu, že dnes už moderné CAD systémy umožňujú pracovať bezrastrovo, všeobecne sa doporučuje pri návrhu používať raster. Keďže väčšina súčiastok má rozmery v násobkoch palca alebo milu (1"=25,4 mm, 1 mil=0,001"=0,0254 mm), tak sa ukazuje ako vhodné použiť pre rozmiestnenie súčiastok tiež raster zodpovedajúci násobku palca. Najčastejšie je to 1,27 mm alebo 0,635 mm. Pre vedenie spojov a zabezpečenie zodpovedajúcej izolačnej vzdialenosti sa však používa spravidla menší raster. Pri tom je potrebné rešpektovať pravidlá pre min. šírku spojov a izolačnej vzdialenosti v zmysle zodpovedajúcej konštrukčnej triedy a v súlade s bezpečnostnými pravidlami a pravidlami pre maximálne prúdové zaťaženie. Vypnutie rastra sa doporučuje v prípadoch, keď nie je možné konkrétnu situáciu inak riešiť.

Prednastavené pravidlá CAD systémov sú často zbytočne prísne a aj keď je výsledný návrh po formálnej stránke dobrý, po technickej a technologickej stránke je takýto návrh často neekonomický. Pre správne nastavenie návrhových pravidiel preto použijeme podľa možností definície pre jednotlivé konštrukčné triedy presnosti, ktoré sú uvedené vyššie.

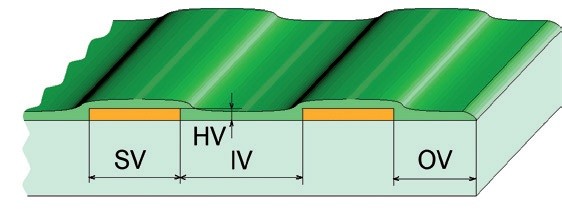

Obr. 1 Geometria plošných vodičov a izolačnej vzdialenosti

Základným prvkom plošných spojov sú plošné vodiče (obr. č. 1). Šírka plošných vodičov (SV) záleží hlavne na prúdovom zaťažení, kapacitných väzbách, izolačných vzdialenostiach (IV) a hrúbke vodiča (HV). Izolačné vzdialenosti (IV) medzi prvkami plošného spoja sú ovplyvnené:

Minimálne šírky plošných vodičov a veľkosti izolačných vzdialeností pre jednotlivé konštrukčné triedy sú uvedené v tabuľke č. 2.

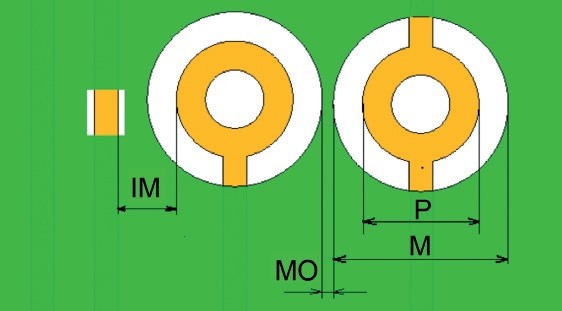

Obr. 2 Technologické požiadavky na zhotovenie nespájkovateľnej masky

Pri návrhu plošných spojov je vhodné tiež uvažovať akou technológiou budú dosky vyrobené a tiež akým spôsobom budú ďalej spracovávané (osadzovanie). Napr. v prípade nespájkovateľnej masky (obr. č. 2), ktorá je zhotovená fotocestou je možné zhotoviť plôšku nespájkovateľnej masky (M) iba o 0,2 mm väčšiu než je spájkovacia plôška (P), ale v prípade zhotovenia masky sieťotlačou je potrebné navrhnúť plôšku nespájkovateľnej masky (M) o 0,4 mm väčšiu. Rovnako je to v prípade mostíkov z nespájkovateľnej masky (MO), ktoré oddeľujú napr. 2 spájkovacie plôšky. Šírka tohto mostíka je v prípade fotomasky 0,2 mm a v prípade masky zhotovenej sieťotlačou je to až 0,3 mm. Pre minimálnu vzdialenosť plošných vodičov a odmaskovaných plošiek (IM) platí pre 4. a vyššie konštrukčné triedy IM>(M-P)/2+0,2. Samozrejme jedná sa o štandardné parametre. Tie sa však môžu líšiť podľa technologických možností konkrétneho výrobcu.

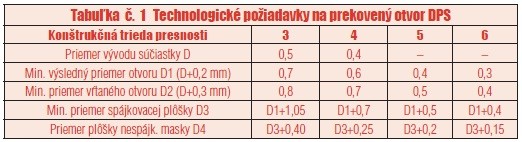

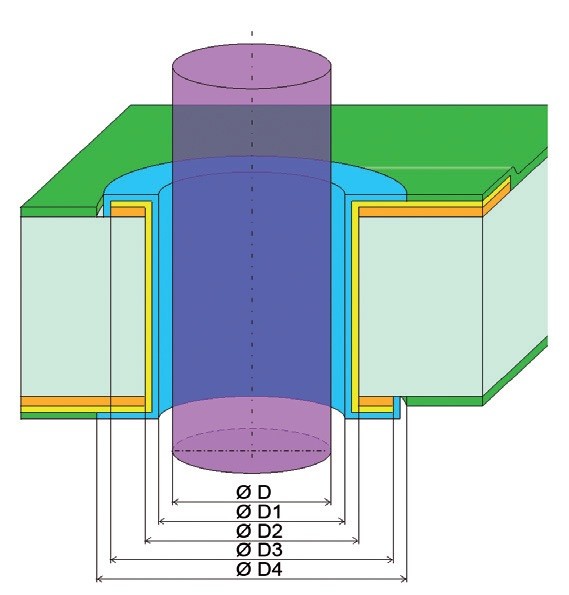

Obr. 3 Technologické požiadavky na návrh prekoveného otvoru v doske s plošnými spojmi

Na obrázku č. 3 je výrez časti návrhu plošného spoja s prekoveným otvorom a s vývodom súčiastky. Pre jednotlivé konštrukčné triedy presnosti platia pravidlá pre veľkosť vŕtaného otvoru, spájkovacej plôšky ako aj plôšky v nespájkovateľnej maske v prípade prekovenej dosky podľa tabuľky č. 1.

V prípade SMD komponentov je možné využiť pre návrh plošiek rôzne vzorce, ktoré uvádza odborná literatúra [5], alebo vychádzať z noriem napr. ČSN EN 61188-5-1. Tu má však návrhár úlohu trochu zjednodušenú, keďže má každý návrhový systém rozsiahle knižnice výrobcom doporučených a často aj v praxi overených rozmerov spájkovacích plošiek pre všetky druhy puzdier. Tieto knižnice sú výrobcami neustále aktualizované a tiež zohľadňujú technologické požiadavky výroby DPS ale aj spájkovania komponentov.

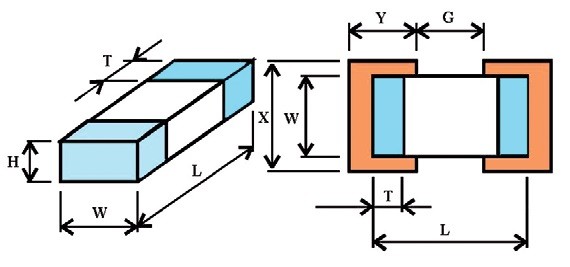

Pre názornosť však uvediem pravidlá pre výpočet jednoduchej SMD súčiastky v tvare kvádra podľa [5]. Pri stanovení rozmerov spájkovacej plôšky použijeme nasledujúce rozmery SMD súčiastky: W – šírka súčiastky, H – výška súčiastky, L – dĺžka súčiastky, T – spájkovateľný koncový kontakt, K=0,25 mm (konštanta pre spájkovanie pretavením) a K=0,5 mm pre spájkovanie vlnou (obr. 4).

Obr. 4 Geometria SMD komponentu a jemu zodpovedajúcich plošiek

X=Wmax–K (pre spájkovanie vlnou)

X=Wmax+K (pre spájkovanie pretavením)

Y=Hmax/2+Tmax+K

G=Lmax–2Tmax–K

Aj keď je vhodné využívať hustotu ukladania plošných vodičov na hranici konštrukčnej triedy, nie je vždy potrebné zachádzať do extrémov. Tiež nie je nevyhnutné používať minimálnu šírku plošných vodičov, resp. minimálnu šírku izolačnej vzdialenosti, ak je na doske dostatok miesta. Zvlášť je dobré zvážiť šírku izolačnej vzdialenosti v prípade „rozlievanej medi“. Pri návrhu si treba uvedomiť, že príliš malá izolačná vzdialenosť znižuje výťažnosť výroby samotnej DPS (vyššie náklady) a aj z hľadiska osadzovania, oživovania a servisu DPS je potrebné, aby nedochádzalo k zbytočným premosteniam a teda skratom prvkov plošného spoja na takto rozliatu meď. Preto je vhodné nastaviť pre rozliatu meď izolačnú vzdialenosť na úroveň 0,4 až 0,3 mm.

Ďalším kritickým a často podceňovaným prvkom v plošných spojoch je prekov (VIA). V návrhových systémoch je často prekov nastavený tak, že sa otvor vŕta vrtákom priemeru 0,4 mm alebo menším a plôška má veľkosť 0,8 resp. 1 mm. Ešte donedávna platilo pravidlo, že priemer vŕtaného otvoru by mal byť najmenej 1/3 hrúbky vŕtaného materiálu (AR – aspect ratio 1:3). Dnes je tento pomer už prekonaný a AR dosahuje 1:8 a niektoré zdroje uvádzajú až 1:12. Treba si však uvedomiť, že so zvyšujúcou sa hodnotou AR sa aj ekonomika výroby DPS zhoršuje. Preto aj v tomto prípade, ak je to možné vzhľadom k zložitosti návrhu plošných spojov, je vhodné nastaviť prekovy na hodnoty podľa konštrukčných tried.

V praxi sa často stretávam s návrhom plošných spojov, v ktorom sú prvky plošných spojov umiestnené až na hrane DPS. Treba si však uvedomiť, že v prípade mechanického delenia (strihanie, drážkovanie, frézovanie) dochádza aj pri maximálnej opatrnosti k deštrukcii okraja dosky. Hrozí teda aj potenciálna deštrukcia prvkov plošného spoja umiestnených až na hrane dosky alebo v jej tesnej blízkosti. Toto je nebezpečné hlavne v prípade tenkých vodičov alebo prekovených otvorov. Obecne sa doporučuje, aby akýkoľvek segment plošného spoja (plošný vodič, plôška, vrtaný a prekovený otvor…) bol v určitej vzdialenosti od okraja výslednej dosky (parameter OV obr. č. 1). Z praktického hľadiska je možné doporučiť, aby vzdialenosť OV nebola menšia ako 0,635 mm (ak je to možné). Pre prekovené otvory je obecne doporučené, aby vzdialenosť medzi stenou otvoru a hranou výslednej DPS nebola menšia ako 1,27 mm. Tieto vzdialenosti môžu byť menšie v prípade frézovania okrajov DPS, ale väčšie v prípade strihania. Vzdialenosť by však mala rešpektovať tolerancie výslednej dosky.

Pri práci s návrhovým systémom je dobré vytvoriť si niekoľko definičných súborov tak, aby pre každú konštrukčnú triedu bol jeden už prednastavený súbor s návrhovými pravidlami. Takto je potom možné veľmi jednoducho použiť prednastavené návrhové pravidlá podľa potreby od najjednoduchšej konštrukčnej triedy k náročnejšej.

V nasledujúcej tabuľke (tabuľka č. 2) sú základné parametre návrhu plošných spojov pre jednotlivé konštrukčné triedy tak, ako boli pôvodne zostavené.

Keďže každý návrh je jedinečný, nie je reálne v rámci tohto príspevku popísať celú škálu zásad a pravidiel, ktoré musí návrhár zvažovať. Dúfam však, že aspoň v základných črtách poukázal na potrebu dokonalého zvládnutia pravidiel návrhu plošných spojov a neustáleho prehlbovania si vedomostí a praktických skúseností tak z oblasti návrhu plošných spojov ako aj z oblasti samotnej technológie výroby DPS.

Aj keď sú dnešné najkvalitnejšie CAD systémy vybavené veľmi kvalitnými a prepracovanými autoroutovacími procesormi, nie vždy to zbaví návrhára potreby prekontrolovať návrh zhotovený autorouterom a odstrániť všetky potenciálne nezhody návrhu alebo aj chyby, ktoré by mohli nepriaznivo ovplyvniť technologickosť, ekonomiku výroby a možnosť servisu takto navrhnutých DPS.

V prípade, že bude konečný návrh v súlade s definovanými pravidlami je vysoký predpoklad, že bude každý výrobca schopný takýto návrh pretransformovať do finálneho výrobku a viac alebo menej ekonomickým spôsobom zabezpečiť dodávky takto navrhnutých dosiek s plošnými spojmi.

[1] Koncernová norma TNK ZAVT 02/84

[2] STN IEC 326-3 Dosky s plošnými spojmi. Návrh a použitie dosiek s plošnými spojmi

[3] STN 34 0130 Predpisy pre povrchové cesty a vzdušné vzdialenosti

[4] Vít Záhlava: Návrh a konstrukce desek plošných spoju – Principy a pravidla praktického návrhu BEN – technická literatura Praha, december 2010

[5] Martin Abel: SMT Technologie povrchové montáže, Platan – Pardubice 2000