V současné době se mluví o nové éře výroby, kde vše je navzájem elektronicky propojeno (IoT – Internet of Things), od přání a poptávky zákazníka přes všechny administrativní a výrobní procesy ve firmě až po expedici k zákazníkovi. Pracovníci pouze dohlížejí na práci chytrých strojů (Smart machines) v inteligentní továrně (tzv. Smart factory), kde softwarové prostředí umožní měnit výrobní program ihned podle požadavků zákazníka, kde se stroje budou samy kontrolovat a opravovat (predictive maintenance), kde se majitelé firem budou rozhodovat o dalším postupu na základě jednoduchých výstupů z milionů dat uložených mimo firmu v cloudech.

Z praxe vyplývá, že v jakékoli výrobní organizaci může být dokonce až 40 % ztrátových časů způsobených špatně navrženými procesy. Například pracovníci ve výrobě nebo v administrativě stráví značnou část pracovní doby přecházením mezi pracovišti, zbytečnou komunikací, čekáním na splnění předchozího kroku někým jiným atd. Mnoho ztrát − plýtvání − odstranili průmysloví inženýři díky Lean organizaci, ale i ta má své limity a další ztráty bývají samozřejmou součástí firemní kultury řady firem, aniž by si to uvědomovaly. Dalším krokem je Průmysl 4.0. (Industry 4.0), což můžeme nazvat čtvrtá průmyslová revoluce a představuje úplné digitální propojení všech úrovní tvorby přidané hodnoty − od vývoje výrobku až po logistiku. Průmysl 4.0 znamená radikální změnu a vysoce efektivní plánování investic ve velkých i malých firmách, dále též flexibilitu, digitalizaci, produktivitu a inovace.

Proces pájení může být vnímán jako proces, který závisí na pájecím stroji nebo zařízení, kdy nastavením správného programu procesu pájení lze dosáhnout bezchybných výsledků. U strojního pájení lze díky vysokému podílu mechanizace omezit vliv člověka, operátora, na minimum. Velkým omylem je, že výsledky pájecího procesu jsou závislé jen na pájecím stroji a pájecím programu. Není tomu tak, výsledek pájecího procesu je závislý na vstupních materiálech, tj. pájecí slitině, pájecí pastě, pájecím tavidle (v případě pájení vlnou) a kvalitě pájených předmětů. Kvalitu vstupních materiálů lze ošetřit kvalitní logistikou, tj. správnou dodávkou, množstvím, dodržením expirační doby atd.

Ačkoli se zdá, že proces ručního pájení, je mimo kontrolu a značně závislý na operátorovi, není tomu tak, resp. nemusí tomu tak být. Operátor pájecí stanice musí především zvládnout proces pájení z hlediska mechanického pohybu, tj. správně se dotknout obou předmětů určených k pájení na správný čas. Již v současné době nastavení teploty, tj. maximální pracovní teploty procesu ručního pájení, může nastavit technik údržby a teplotu operátorovi zablokovat. Operátor tak nemůže „svévolně“ měnit teplotu procesu pájení. Tímto krokem lze zajistit opakovatelnost procesu pájení. U ručního pájení, podobně jako u strojního pájení, je však více prvků ovlivňujících výsledky pájení, tj. pájecí slitina, tavidlo a kvalita pájených předmětů.

Sledovatelnost procesu je jedním ze základních prvků řízení kvality výroby. HAKKO IoT pájecí stanice přináší zcela plnohodnotný a nový přístup ke sledovatelnosti. Kompletní set se skládá z pájecí stanice, pájedla (pájecí ručky) a pájecího hrotu. Přičemž procesu pájení se přímo „dotýká“ pájecí hrot a nepřímo rukojeť (pájecí ručka). IoT pájecí stanice může díky „IoT“ pájecímu hrotu zajistit plnou sledovatelnost. Můžeme bez problému sledovat pracovní teplotu, spotřebu energie, model pájecího hrotu, sériové (jedinečné) číslo hrotu, počet pájení (tj. počet pájených bodů), čas pájení,... Pájecí ručka obsahuje pohybový senzor určený ke sledování náhlých změn pohybu, například nenadálý pád ručky na zem.

Kalibrace pájecí stanice, tj. nastavení − kontrola teploty musí být provedena kalibrovaným pracovním měřidlem. Správná pracovní teplota se kontroluje měřičem teploty, který je vybaven komunikací s IoT stanicí. Sejmutím teploty se uvede do činnosti proces nastavení IoT stanice pouhým stlačením tlačítka. Již žádná nastavení na stanice, ale jedno stlačení tlačítka na klávesnici a IoT stanice je nastavená. Celý proces trvá řádově několik sekund. Komunikace měřiče teploty se stanicí se děje pomocí infra přenosu.

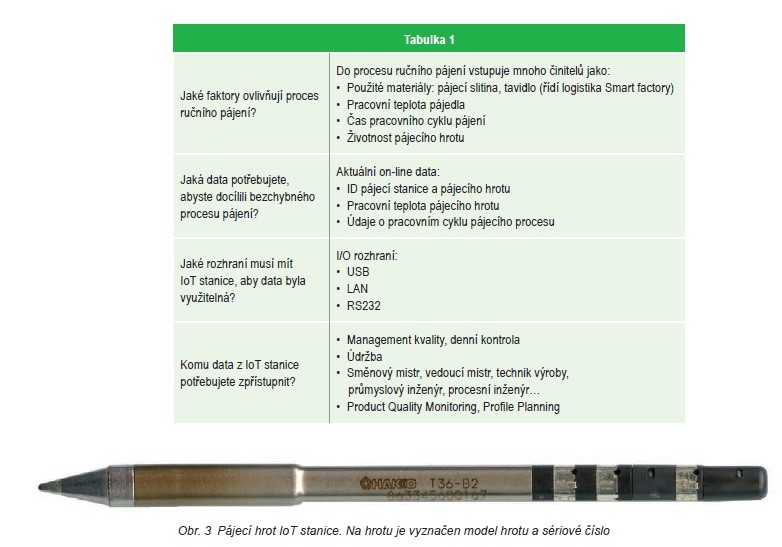

Pájecí hrot IoT stanice již není běžným hrotem obsahujícím pouze topné tělísko a senzor teploty, ale obsahuje další prvky, které umožní sledovatelnost procesu pájení. Výrobce, společnost HAKKO, dodává ucelenou řadu tvarů pájecích hrotů. Jedinečné sériové číslo pájecího hrotu umožní sledovat využití hrotu od vstupu do výrobního procesu až po ukončení jeho činnosti.

Následující tabulka prezentuje základní požadavky na IoT pájecí stanici a její možnosti. V Průmyslu 4.0 je IoT stanice základním výrobním zařízením, výsledkem je vždy prezentace a správné vyhodnocení provozních dat pájecí stanice − pájecího procesu.

IoT pájecí stanice HAKKO FN-1010 je zcela nová generace výrobního prostředku v procesu elektronické výroby. Proces ručního pájení bude pod plnou kontrolou a bude možnost sledování celého procesu pájení. Správná prezentace dat umožní sledovat výrobu, rychle identifikovat a odstraňovat problémy pájení. Dokonce i porovná data z různých poboček mateřského podniku, není již nemyslitelnou a bude snadno „klonovat“ výrobní proces tisíce kilometrů mimo mateřský závod.