Výroba moderních elektronických obvodů a systémů technologií povrchové montáže (SMT) se vyznačuje pokračující miniaturizací v řádu mikrometrů a zvyšující se heterogenitou a hustotou součástek, což s sebou nese z hlediska procesní spolehlivosti a produktivity výroby jistá rizika. Jednou z cest, jak lze tyto rizika účinně omezit je použití tiskových šablon z nových materiálů a s novou povrchovou úpravou.

Současným trendem je rostoucí poptávka po osazování desek plošných spojů (DPS) součástkami 0201 a menšími, což je podpořeno skutečností, že výroba větších součástek se stále více omezuje. A právě nanášení pájecí pasty tiskovou šablonou se tak stává jednou z klíčových operací, která musí probíhat precizně, tj. s potřebnou přesností a reprodukovatelností. To je klíčové především pro osazování součástek odlišných rozměrů, kdy je nutné minimalizovat vliv všech možných negativních faktorů. Jen tak se dá z dostupné technologie dosáhnout maximální výtěžnosti, resp. maximálně omezit nebo dokonce zcela eliminovat náklady na opravy v procesu výroby, a tím zvýšit kapacitu zkrácením výrobního cyklu.

Společnost Christian Koenen GmbH proto nelenila a zapracovala na vývoji nových tiskových šablon využitím nových materiálů a inovativních povrchových úprav. Změnami se podařilo zlepšit oddělovací schopnosti pájecí pasty při její depozici přes tiskovou šablonu, a tím také usnadnit následné čištění (resp. prodloužit jeho intervaly), a navíc také zvýšit životnost šablon. Tiskové šablony se tak z hlediska zajištění spolehlivosti procesu a produktivity výroby moderních DPS stávají jedním z rozhodujících faktorů určujících efektivnost procesu montáže součástek na DPS.

Primárním cílem povrchové úpravy je minimalizace přilnavých sil k šabloně, čímž se zlepší oddělování pájecí pasty při jejím nanášení přes šablonu, a také se prodlužuje životnosti tiskové šablony. Na základě těchto parametrů vyvinula společnost Christian Koenen GmbH speciální zušlechťovací proces šablon pro průmyslovou výrobu DPS, který uvedla na trh již v roce 2010 pod označením PLASMA 1.0. Následně v roce 2017 byl vyvinut jako nástupce vylepšený proces PLASMA 2.0. Tato vývojová novinka spočívala v rozšířeném předčištění a zesílené tloušťce nanovrstvy, čímž se podařilo dosáhnout ještě hladších vnitřních stěn apertur, a ještě o něco lepších oddělovacích schopností pasty. Před nedávnem představila společnost Christian Koenen GmbH CK novou technologii PLASMA 3.0. Tento modifikovaný způsob plazmatické úpravy povrchových ploch je založen, tak jako předchozí varianty, na chemické depozici z plynné fáze CVD (Chemical Vapor Deposition), podporované plazmatem PECVD, což je osvědčená technologie využívaná mimo jiné v polovodičovém průmyslu na přípravu dielektrických a pasivačních vrstev. Výhoda této metody spočívá ve schopnosti plazmatu zaplnit i sebemenší nerovnosti a otvory, a nadefinovat přesnou tloušťku vrstvy – nezávisle na profilu šablony a velikosti apertur. Vzhledem k minimální tloušťce, řádově 400 nm, navíc odpadá nutnost laserového přiřezávání.

Chemickými a mechanickými zátěžovými zkouškami bylo prokázáno, že již plazmatická povrchová úprava druhé generace PLASMA 2.0 je ve srovnání s povrchy nanášenými mokrými procesy (nátěrem, nástřikem nebo ponorem) podstatně odolnější. Povrchové vrstvy vytvořené plazmatickým nanášením nejenže vydržely při zkouškách mnohem více přítlačných a čisticích cyklů, ale chovaly se jako vysoce stabilní, s neměnnými parametry.

Díky dalšímu vylepšení procesu plazmatické úpravy povrchu metodou CK PLASMA 3.0, již není nutné šablonu elektricky upravovat technikami laserového řezání. I při tisku se šablonami o tloušťce do 80 μm je tak možno plně zužitkovat výhody nové generace těchto plazmatických vrstev, jež mají lepší povrchové vlastnosti, kterých bylo dosaženo použitím nových procesních technologických postupů. Z obr. 1 je dobře patrný rozdíl v kvalitě nanášené pájecí pasty, mezi depozicí přes standardní ocelovou šablonu a přes novou šablonu s CK PLASMA 3.0 úpravou. Zde je patrný i výrazně větší úhel smáčivosti a s tím i větší množství objemu nanesené pasty.

I tuto třetí generaci povrchových úprav podrobila firma Christian Koenen GmbH testům, nejen ve firemním, příslušně vybaveném aplikačním středisku, ale i v rámci experimentů přímo u zákazníků v podmínkách velkosériové výroby.

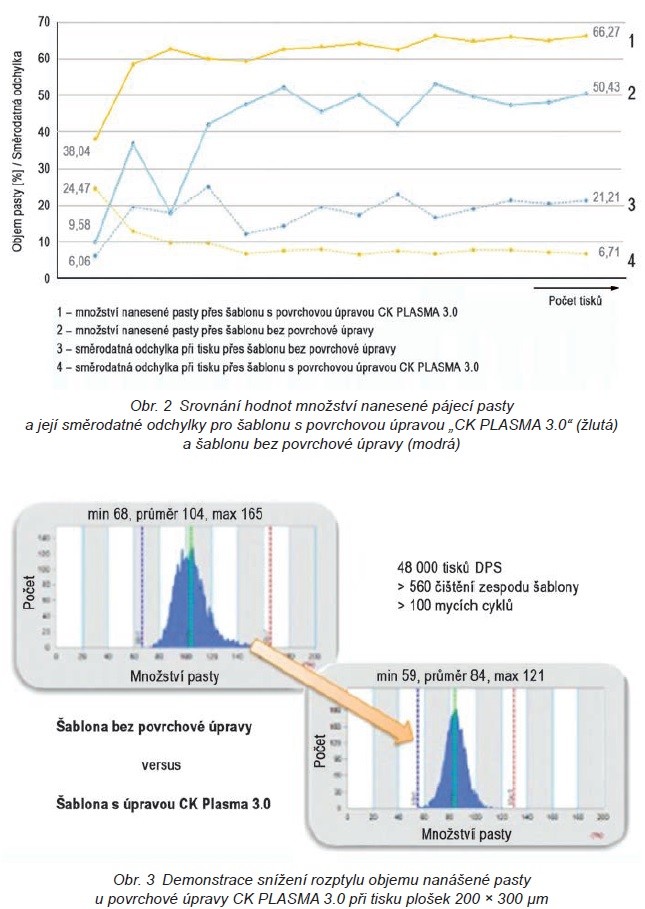

Součástí testů byl také srovnávací tisk zkušebního obrazce plošek a spojů podle definovaných parametrů nerezovou šablonou v provedení s povlakem a bez povlaku (o tloušťce 150 μm). Výsledky potvrdily, zejména u součástek s malými roztečemi, uvedené přednosti. Dokladem je test plošek pouzdra QFN s aperturou o velikosti 150 μm a poměrem ploch (AR) o hodnotě pouze 0,45 – což je pod limitem 0,66 doporučovaným organizací IPC (www.ipc.org). Povrchová úprava CK PLASMA 3.0 také vedla k výraznému zkrácení start-up fáze. Nanést požadovaný objem pájecí pasty s použitím nové povrchové úpravy šablony se podařilo již na druhou DPS, zatím co s šablonou bez povlaku se tiskový proces stabilizoval až po devíti DPS. To je dáno úhlem smáčivosti, který je v případě šablony s povrchovou úpravou větší, jak je patrné z obr. 1. Nová povrchová úprava tak s sebou přinesla zvýšení objemu nanášené pájecí pasty o cca 15 %, a současně snížení rozptylu v rámci výrobní dávky o téměř 50 %, jak je patrné z obr. 2.

Delší životnost tiskové šablony

Ze zkušeností prvních zákazníků z různých odvětví vyplývá, že se pozitivní efekty povrchové úpravy projevují i v sériové výrobě, a to i za různých podmínek (např. pro různé pájecí pasty). Analýza chování pájecí pasty v procesu tisku s pomocí SPI (Solder Paste Inspection), s pomocí které si švýcarská firma Endress & Hauser, mezinárodně působící dodavatel měřicích přístrojů, služeb a řešení v oblasti průmyslových technologií, vyhodnotila sedmiměsíční experimentální fázi, potvrdila, že nasazení nerezové stupňovité šablony s povrchovou úpravou CK PLASMA 3.0 vedlo ke snížení rozptylu objemu i rozptylu výšky nanášené pasty. Kromě toho se spodní strana šablony méně zanášela tavidlem. Testovaná šablona si zachovala své pozitivní vlastnosti i po více než 190 mycích cyklech v čisticím zařízení a více než 1 000 čištění spodní strany v tiskacím zařízení. Testy potvrdily i očekávanou delší životnost šablony, přičemž povrchová úprava CK PLASMA 3.0 projevila dokonce větší stabilitu než modifikace typu Sol-Gel.

Analýza SPI především také prokázala, že proces tisku fungoval během celého zkušebního období spolehlivě a bez nežádoucích efektů. Pozitivní vliv povrchové úpravy šablony CK PLASMA 3.0 na snížení rozptylu objemu nanášené pasty v průběhu testu až o 20 % je zřejmý ze získaných průběhů Gaussovy křivky (viz obr. 3). Z doprovodných měření navíc také vyplynulo, že se počáteční úhel smáčivosti v průběhu experimentu výrazně nezměnil.

Na základní faktory určující kvalitu šablon a s tím i nanášení, jako je životnost a schopnost přenosu pasty, má vliv i materiál šablony. V případě šablon o tloušťce do 80 μm lze doporučit z důvodu delší životnosti používat niklová provedení. Christian Koenen má ve své nabídce super- slitinu niklu CK Nanovate™, která se ve srovnání s konvenční nerezovou ocelí i s konvenčním materiálem niklových šablon vyznačuje vyšší tvrdostí (> 550 HV) a vyšší pevností v tahu (1 600 MPa), a má také výrazně jemnější drsnost povrchu (tabulka 1). Tento pokrokový šablonový materiál se vyznačuje přirozeně lepšími schopnostmi přenášet pastu, na nerovnostech se nekroutí, a má i delší životnost. Galvanicky vyráběné niklové šablony (šablony ve tvaru do E) jsou sice co do oddělovacích schopností a trvanlivosti srovnatelné, vyžadují však (časově) náročný fotolitografický proces. Ten nejenže zvyšuje náklady na šablonu, ale i limituje přesnost tisku. Nanovate je v neposlední řadě také super-slitinou, takže na rozdíl od jiných niklových materiálů obsahuje i anorganické tvrdidlo, které při laserovém vyřezáváním apertur prakticky zcela zamezuje vzniku mikrotrhlin. Otvory se vyznačují velmi ostrými hranami (podobně jako u niklu typu Laser-Cut), a zajišťují tak optimální oddělení pájecí pasty po protlačení stěrkou, včetně zamezování rozmazávání.

Společnost Christian Koenen GmbH zkoumala ve svém aplikačním centru podrobně také to, jakým způsobem šablony Nanovate přispívají ke zlepšení procesu tisku. Analýza kvality zkušebního tisku apertury o velikosti 160 μm pro součástku v pouzdře QFP se šablonou Nanovate o tloušťce 150 μm přinesla přesvědčivé výsledky. Standardní odchylka objemu pasty nepřekročila navzdory velmi malému poměru ploch o velikosti 0,48 hodnotu 5,1 %. I nejnižší zjištěná hodnota koeficientu průběhu výroby CPK = 1,7 stále ještě pohodlně splňuje minimální hodnotu 1,66 požadovanou např. v automobilovém průmyslu. Proces probíhal stabilně hned po první natištěné DPS a trvale splňoval nastavené procesní parametry. Pro srovnání: nejmenší vypočtená hodnota CPK během tisku se šablonou z niklu typu Laser-Cut činila jen 0,9223, standardní odchylka pak byla 5,7 %.

Co všechno je s tímto novým šablonovým materiálem možné, lze ilustrovat na příkladu uplatnění v polovodičové výrobě, jež klade vysoké nároky mimo jiné na koplanaritu nanášených pájecích plošek. Vyhodnocením cca 170 mil. plošek resp. kuliček natištěných na křemíkové desky povrchově neošetřenou niklovou tiskovou šablonou CK Nanovate™ bylo zjištěno, že ve srovnání se dvěma různými předchozími typy nerezových šablon došlo ke snížení rozptylu koplanarity oproti prvnímu typu o přibližně 50 % s u druhého typu o přibližně 33 %. Dále se také v případě použití šablony Nanovate zvýšila výtěžnost o 2,7 %. To v absolutních číslech, na příkladu hypoteticky uvažované výroby 1 000 křemíkových desek, odpovídá nárůstu o přibližně 460 součástek na desku, což znamená v důsledku celkem výrobu 460 000 čipů navíc.

S pokračující miniaturizací struktur a elektronických sestav, kde proces nanášení pájecí pasty je nevyhnutelný, narážejí standardní depoziční procesy na své limity. Proto stále více nabývají na významu nové inovativní šablonové materiály a z pohledu šablonového tisku i celkové provedení samotných šablon. Pro dosažení co nejlepší procesní spolehlivosti při nanášení pájecí pasty je nutné zvolit vedle vhodného typu pájecí pasty i správnou šablonu. Její kvalitu ovlivňuje jak použitý materiál, tak její povrchová úprava. Výsledky testů i praktické zkušenosti zákazníků ukázaly, že materiál Nanovate a povrchová úprava šablon CK PLASMA 3.0 je vhodnou volbou pro dosažení procesní spolehlivosti a kvality tisku, především pro nanášení pasty na malé rozměry plošek, kde AR je 0,66 i méně. K významným přínosům patří bezesporu i snižování nákladů na čištění a delší životnost šablon, což přináší nemalé úspory.

Zdroj: Christian Koenen, https://www.christian-koenen.de/