Horečka, nedělní pečeně nebo voda ve sprše či akváriu – místo klasického teploměru se dnes stále častěji měří digitálně. Při vývoji takového měřidla je rozhodující volba teplotního snímače. Bezplatný simulační program ji značně zjednoduší, a ušetří tak čas i peníze.

Na začátku vývoje digitálního teploměru musí být vyřešeny čistě mechanické otázky návrhu, které však nebudeme v článku posuzovat. Následuje elektro‑tepelná stránka věci, přičemž je třeba zodpovědět následující otázky:

Především je důležité stanovit teplotní rozsah a přesnost měření, protože tyto hodnoty budou stěžejní pro celý další vývoj. Například když uvažujeme teplotní rozsah v rozmezí od +25 °C až do +150 °C, mohla by celková přesnost dosahovat ±2 °C. Pro tento případ lze zvolit dva snímače teploty: buď vysoce citlivý, ale nelineární termistor, nebo odporové teplotní čidlo RTD (Resistance Temperature Device), např. platinový snímač, který je sice lineární, ale již méně citlivý.

Při výběru senzoru je rozhodující, se kterým z nich lze vyhovět zadání. Pro tyto účely ale nestačí jen odpovědět na výše uvedené otázky, protože různé parametry budou ve složité vzájemné interakci. To znamená, že se navzájem ovlivňují.

Přitom obecně platí, že výsledky určuje limitující faktor systému. Pokud jej neznáme, bude mít snížení tolerancí u ostatních parametrů téměř na nulu jen malý celkový účinek. Jestliže by se například použily přesné termistory pro měření teploty s požadavkem na přesnost vyšší než ±0,2 °C, současné nasazení jednoduchého 8bitového A/D převodníku by významně degradovalo jejich vlastnosti. A stejně tak i opačně. Když se vybere průměrný snímač, nemusí 24bitový A/D převodník dávat zase tak velký smysl. Pokud chceme zachytit i ty nejmenší teplotní rozdíly, doporučuje se použití analogově‑digitálního převodníku s vysokou diferenciální linearitou ve spojení s kalibračními algoritmy.

Další způsob, jak dosáhnout co nejpřesnějšího měření, spočívá v nasazení platinového snímače třídy A (±0,15 °C při 0 °C) s lineární teplotní charakteristikou. Jeho teplotní koeficient je však menší než u termistoru, takže musí být změřený signál zesílen. K tomu je zapotřebí další hardware, a do hry tak vstupují nové tolerance.

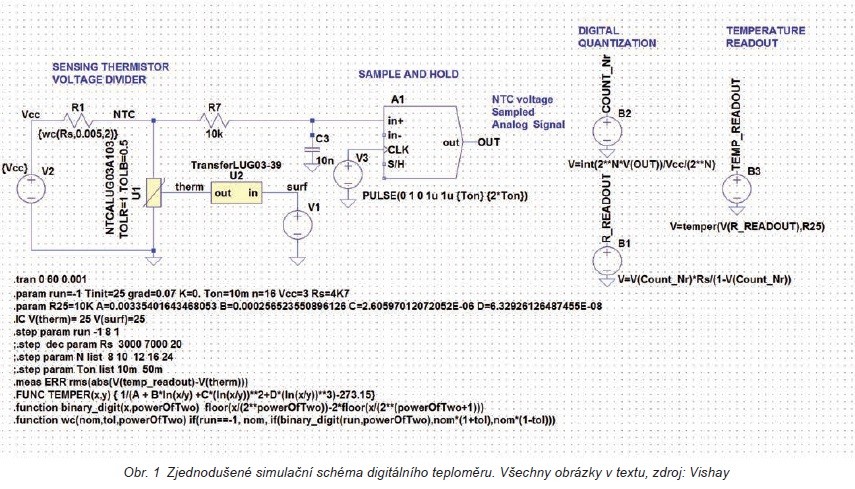

Z tohoto důvodu je výběr součástek složitým úkolem, který obvykle vyžaduje mnoho „pokusů“. To vše ale stojí čas i peníze. Jednodušší a rychlejší by proto bylo, kdyby mohl být vybrán snímač se svými tolerancemi, zvolena přesnost A/D převodníku a dalších hardwarových prvků, na základě těchto součástí vytvořen „virtuální testovací systém prototypu“ a provedena simulace, která okamžitě ukáže dosažitelné výsledky. A to je přesně to, co umožňují většinou bezplatné simulační programy založené na PSpice – i když se zde jedná o simulační software pro analogové obvody. PSpice a jeho známé verze „Light“ totiž umí simulovat každý proces digitálního teploměru, jak je rovněž patrné z obr. 1 (zde máme obvod s termistorem, zapojení s RTD by vypadalo podobně).

Nezáleží na tom, zda se jako teplotní čidlo zvolí NTC termistor (záporný teplotní koeficient), nebo platinové odporové teplotní čidlo – pro tyto součástky lze snadno nalézt modely SPICE. Obvod navíc obsahuje dělič napětí složený z termistoru a pevného odporu; zdroj s malým napětím pak dodává měřicí proud. Výstup se po zesílení a filtraci konečně digitalizuje pomocí příslušného ADC. Ideálními součástkami jsou nové analogové front-endy (AFE) od JRC (NJRC9103), které umožňují přímé zapojení teplotního snímače. Tento AFE poskytuje rovnou digitální data, a kromě toho nabídne i různé kalibrační funkce pro kompenzaci offsetu. Mikroprocesor pak z toho vypočítává teplotu.

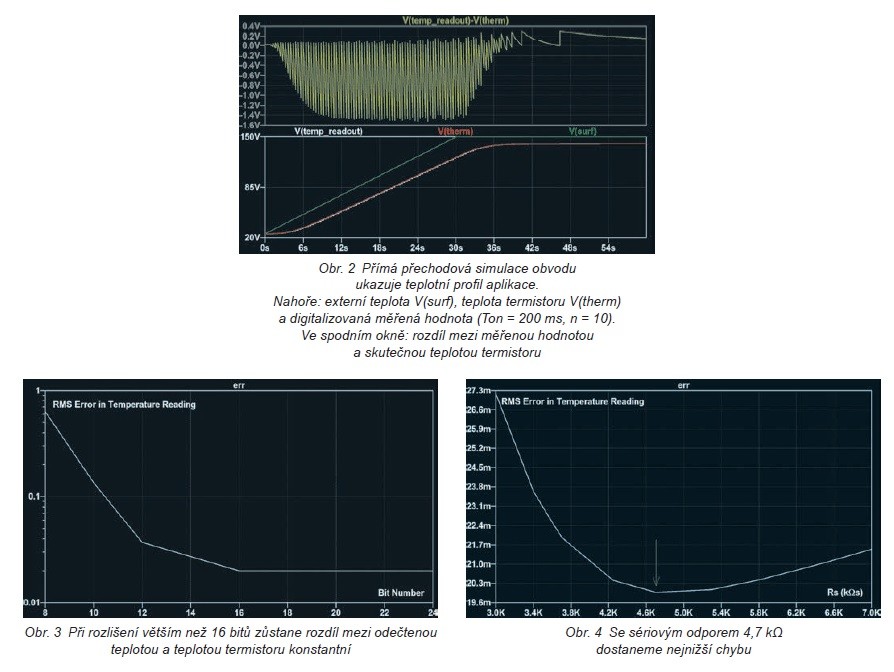

Přímá přechodová simulace obvodu dle obr. 2 ukazuje teplotní profil aplikace, odezvu snímače, včetně zpoždění a gradientu, a digitalizaci signálu. Ve spodní části je vidět časová odchylka odečítané teploty. Aby byla digitalizace lépe patrná, bylo pro simulaci zvoleno nízké rozlišení A/D převodníku – 10 bitů a dlouhý interval vzorkování 200 ms.

Vlastnosti a tolerance snímače, zde NTC termistor 10 kΩ série NTCALUG firmy Vishay, a pevného rezistoru byly bez problémů simulovány pomocí modelu Spice. Digitalizace signálu a konverze digitalizovaných surových dat na teplotu se provádí pomocí analogového modelování chování zdrojů napětí. Stojí za zmínku, že počet bitů (n) u A/D převodníků je nyní parametrem simulace a lze jej měnit mezi osmi a 24. Variabilním parametrem je také doba vzorkování (Ton) modulu sample/ hold. Při použití analogově-digitálního převodníku typu sigma–delta se nemusí uvažovat externí sample/hold, zejména proto, že se změna teploty typicky odehrává v rozsahu 100 ms.

V našem příkladu je jako první parametr stanoven interval pro vzorkování 10 ms. Optimální rozlišení A/D převodníku lze potom zjistit tak, že zadáváme hodnoty mezi osmi a 24 bity. Během výpočtu chybové funkce jako efektivní hodnoty rozdílu mezi odečtenou teplotou a teplotou termistoru se chyba při rozlišení n > 16 již dále nesnižuje, jak ukazuje obr. 3.

Alternativně lze také s ohledem na minimální chybu optimalizovat sériový odpor R1. Obr. 4 znázorňuje, že chybová funkce u sériového odporu Rs dosáhne svého minima na 4,7 kΩ. Funkce ERR byla definována ve směrnicích Spice pro simulaci, viz obr. 1.

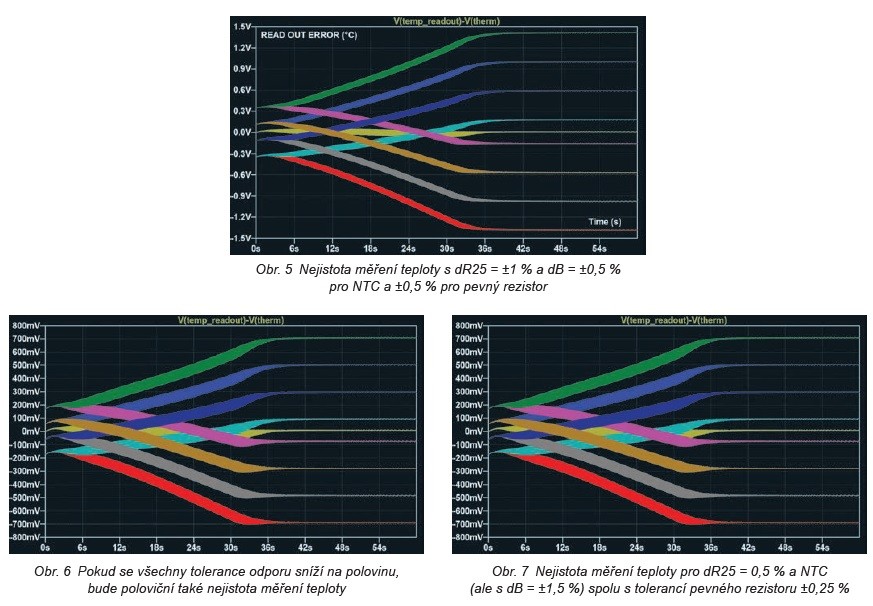

V dalším kroku se změní tolerance termistoru a pevného rezistoru R1 a na základě těchto odchylek se provede analýza nejhoršího případu. Obr. 5 až 7 zachycují tři případy. Na obr. 5 máme uvedeny výsledky NTC s dR25/R25 = ±1 % a tolerancí B25/85 ±0,5 %, kombinované s tenkovrstvým plochým čipovým rezistorem 0,5 % ze série TNPW od společnosti Vishay. Zde stoupne nejistota měření ±0,4 °C při 25 °C na ±1,5 °C při 100 °C. Simulace platí pro nejhorší případ. Po zahrnutí tolerancí R25 a B25/85 termistoru NTC a tolerancí pevného rezistoru R1 je výsledkem 2^3 = 8 případů; bílá křivka je křivka referenční. Simulace na obr. 5 ukazuje, že tolerance jsou rovnoměrně rozložené, to znamená, že relativní tolerance odporů vůči sobě navzájem byly zvoleny účelně. Z obr. 6 je zřejmé, že nejistotu měření teploty lze snížit na polovinu, když se na polovinu sníží všechny tolerance odporu (R25 = 0,5 % a B25/85 = 0,25 % pro termistor, resp. 0,25 % pro pevný rezistor). To je však nereálná představa, protože lze přinejmenším pochybovat o tom, že by všichni výrobci rezistorů mohli zaručit hodnotu B25/85 ve výši ±0,25 %.

Běžná hodnota pro koeficienty B25/85 je např. ±1,5 %. Pokud se stejná simulace provede se stejnými hodnotami jako na obr. 5, ale s tolerancí B ±1,5 %, získají se výsledky znázorněné na obr. 7. Vzhledem k poměrně vysokým nejistotám měření při vysokých teplotách se jedná o suboptimální návrh. Také je zřejmé, že výsledné tolerance nejsou v případě analýzy nejhoršího případu optimálně rozložené.

Pomocí relativně jednoduchého simulačního obvodu může být celková přesnost zapojení sloužícího k měření teploty vizualizována na základě výběru jeho součástek. Jedná se přitom o ideální výchozí bod pro další experimenty, který pomůže snížit jak časovou náročnost vývoje, tak i náklady s tím spojené. Pozn.: Použité simulační soubory si lze vyžádat na e-mailu edesign.ntc@vishay.com.