Poptávka po úspoře místa a šetření energie se nevyhnutelně dotkla i napájecích zdrojů, a tak se otevřel prostor pro planární transformátory. Nahrazují objemné cívky s měděnými dráty a planární (plochá) vinutí jsou součástí vícevrstvé desky. Samotná konstrukce může být etablována jako samostatná komponenta malých vícevrstvých desek plošných spojů nebo může být transformátor přímo integrován do napájecí vícevrstvé desky. Mezi největší výhody planárních transformátorů patří jejich nízká konstrukce a zřetelně snížená hmotnost. Díky malému ztrátovému výkonu mají sníženou produkci tepla a z tohoto vyplývající menší náročnost na chlazení. Oproti běžným vinutým transformátorům dosahují vyšší účinnosti až o 25 %.

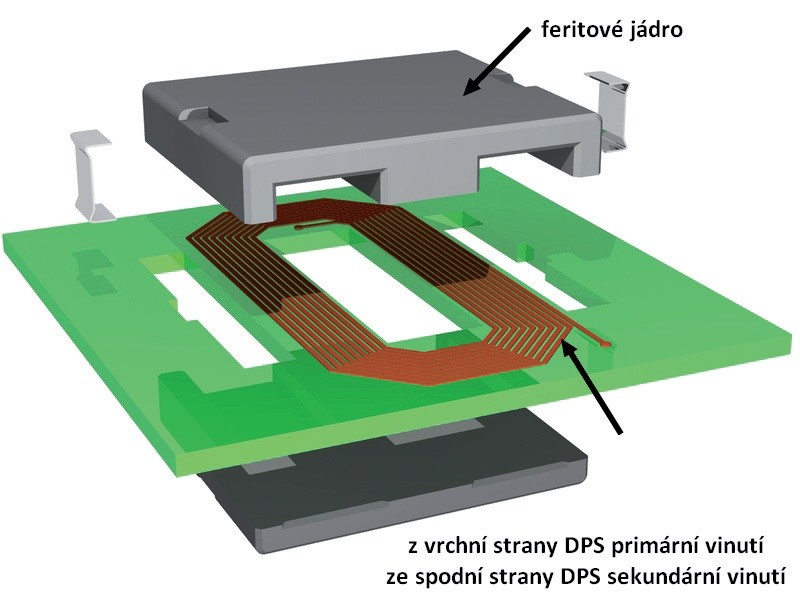

Obr. 1 Planární trafo s feritovým jádrem

Obr. 1 Planární trafo s feritovým jádrem

Obecné informace z předešlého odstavce samozřejmě platí a zní velice půvabně, ovšem jen do chvíle, než se požadavek na jejich produkci dostane k výrobci DPS. Berte to samozřejmě s nadsázkou, ale něco pravdy na tom přeci je. Největším problémem při výrobě planárních transformátorů je proces lisování. Problematickým faktorem je velmi tlustá měď. V průměru je na motivu jádra 50 % mědi a při tloušťce 210 µm a velikosti přířezu 18 dm2 nám mezi jádry vzniká prostor o velikosti 0,0378 dm3 , který musíme vyplnit resinem. Jenže k tomu, aby nám dokázal zatéct mezi spoje, máme přibližně tři minuty, při kterých se nevytvrzená epoxidová pryskyřice rozpouští a roztéká mezi jádry. Jestliže se nám nepodaří vyplnit všechen prázdný prostor, je ihned po leptání evidentně vidět, na kterých místech k tomu došlo, jelikož svým vzhledem kopírují delaminaci. Obrovským pomocníkem v této situaci je pro výrobce rodina prepregů s vysokým obsahem resinu tzv. HRC (high resin content). S těmito prepregy se dá již komfortněji tvořit skladba budoucí vícevrstvé desky. Co se většinou musí dolaďovat, je proces lisování, který se liší od standardní produkce vícevrstvých desek v parametrickém nastavení teploty, tlaku, času, ale hlavně jejich průběhu, kdy se již nejedná o pouhé nahřátí, podržení teploty a chlazení, nýbrž vícekrokové nahřívání a změnu tlaku.

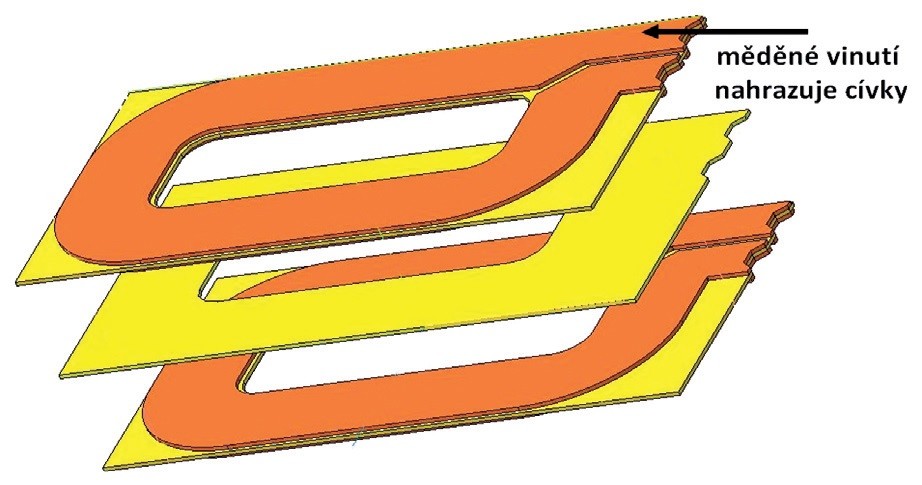

Obr. 2 Znázornění měděných vinutých cívek

V současnosti naše společnost produkuje planární transformátory s nejtlustší mědí 210 µm. Vývoj a nastavování procesů nás stálo mnoho úsilí, ale dovolím si tvrdit, že nás zpětně obohatilo o zkušenosti, díky kterým dokážeme vyjít naším zákazníkům vstříc při řešení jejich potřeb. Naším dalším cílem je zvýšení tloušťky mědi a to sice na 400 µm. Standardním způsobem prototyp/zkouška/sériová výroba chceme zařadit tento produkt do našeho portfolia během roku 2012. Planární transformátor a jeho výroba Miroslav Tobola ČeMeBo s.r.o.