Elektronické obvody se stávají v moderním životě všudypřítomnými. Dříve izolované či manuální procesy jsou nyní automatizovány a navzájem se propojují. Internet věcí (IoT) se stává běžnou záležitostí. Výsledkem je, že elektronické obvody se postupně umísťují do stále nehostinnějších pracovních prostředí, do aut, ledniček, čteček až po mobilní zařízení pro řízení letů. Všechna zařízení musí provádět více operací, rychleji, zatímco se stále zmenšují a odlehčují do stále menších tvarů a forem. Spolehlivost je ovšem klíčovým faktorem neustále. V mnoha případech je selhání elektroniky pouze nevhodné, v tom lepším případě, velmi nákladné v případě horším. Protože se ale infrastruktura stává stále propojenější, individuální selhání zařízení ohrožuje celé systémy, což v konečném důsledku může ohrozit životy.

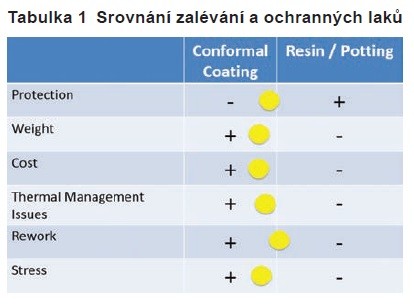

Kde dříve například postačoval lak na DPS, je nyní vyžadována ochrana robustnější. Obecně poskytují vyšší úroveň ochrany elektroniky zalévací hmoty. Moderní materiály zalévacích a pouzdřicích hmot jsou již schopny velmi kvalitně odvádět teplo, vést světlo či být kvalitní dodatečnou ochranou proti kopírování designu, kdy účinně zabrání nežádoucí rentgenové inspekci konkurence. Zalévací hmoty však nejsou vždy vhodným prostředkem pro lepší ochranu elektroniky. Lokální zalévání je obvykle relativně komplikovanější než zalévání celé sestavy, které však má za následek vyšší hmotnost zařízení.

Přesto však z důvodu váhy a ceny nebo potřeby případných oprav volíme raději konformní ochranné laky než zalévání a pouzdření.

Jednosložkové akrylátové laky, nástupce laků polyuretanových, se již řadu let potýkají s rychlejší konkurencí UV materiálů. Ani tyto materiály však často nejsou řešením pro celou řadu problémů, které ochrana elektroniky v nepříznivém prostředí přináší. Výhody rychlosti UV technologie jsou však natolik zřejmé, že vznikly nové materiály přinášející výhody obou: rychlost vytvrzování UV a odolnost a stabilitu 2k a polyuretanů.

Minimum změn fyzikálních vlastností při tepelném stárnutí je důležitým parametrem pro výběr materiálu, často klíčovým požadavkem v aplikacích je, zda může materiál přežít požadovaný profil tepelného šoku bez prasklin nebo dalšího namáhání u spojů.

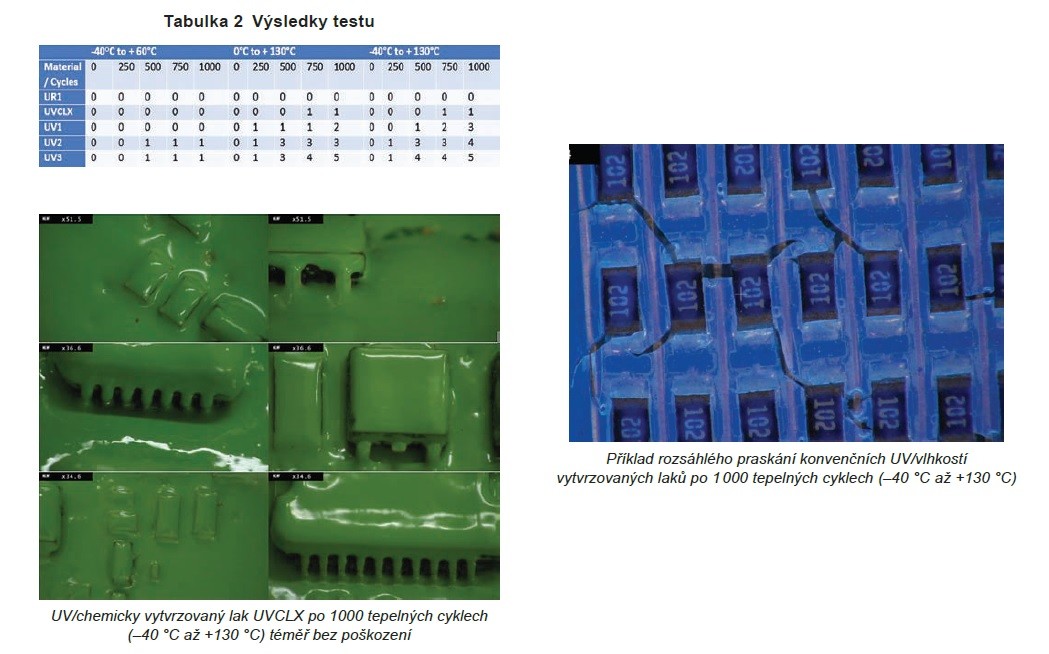

Za účelem porovnání vlastností v testu odolnosti tepelným cyklům bylo vždy 12 automobilových řídicích jednotek (ECU) selektivně lakováno při běžné tloušťce jedním druhem laku. 4 desky pak byly podrobeny plnému tepelnému šoku od –40 °C do +130 °C, 4 desky byly vystaveny 0 °C až 130 °C tepelného šoku a zbývající desky byly vystaveny režimu tepelného šoku z –40 °C na + 60 °C. Po 250 cyklech každého zkušebního cyklu byly desky vizuálně zkontrolovány, zda nebyly prokázány praskliny v povlaku, a výsledky jsou shrnuty v tabulce 2. Výsledky byly shrnuty pomocí následujících hodnoticích kritérií:

0 – nepřítomné praskliny

1 – praskliny na < 5 % částí

2 – praskliny přítomné na 5−10 % komponentů

3 – praskliny přítomné na 11−15 % součástí

4 – praskliny přítomné na 16−20 % součástí

5 – praskliny přítomné na > 21 % součástí

Nejpozoruhodnějším postřehem z této experimentální práce bylo, že u DPS, které byly vystaveny cyklu –40 °C až +60 °C bylo velmi málo prasklin. Poměrně malý rozdíl pak byl mezi deskami, které prošly ostatními šokovými režimy. Jedna věc však byla velmi jasná. Materiály s chemickým vytvrzováním (rozpouštědlové) i 2k UV/chemicky (tepelně) vytvrzované materiály prokázaly daleko nejstabilnější vlastnosti během procesu tepelného stárnutí. Tyto materiály vykazovaly během teplotních cyklů velmi málo trhlin (jak je znázorněno na obrázcích). Z několika různých UV laků měl nejstabilnější tepelné stárnutí konvenčních materiálů pro vytvrzování lak UV1 se systémem UV/vlhkostí, vykazoval mnohem nižší úroveň praskání než UV2 a UV3, avšak i zde je třeba vhodnost použití materiálů zvážit.

2k UV materiály kombinují výhody rychlého vytvrzení z UV technologie společně s vysokou odolností a mechanickou stabilitou 2k zalévacích hmot. Robustní povaha tlustovrstvé technologie je předurčuje pro provoz v nejnáročnějších prostředích, kde nejsou poškozeny ani vysokým počtem teplotních cyklů. Pro přenos vysokého ztrátového tepla také disponují nezanedbatelnou tepelnou vodivostí u výkonové elektroniky.