Kritéria pájeného spoje jsou uvedena v americké normě IPC-610 příslušné verze. Je možné říci, že většina výrobních firem se touto normou řídí nebo ji využívá jako zdroj pro vlastní firemní směrnice. Norma je vlastně dokonalý katalog chyb pájení, vždy u každého typu spoje jsou určeny meze, za jakých podmínek je spoj akceptovatelný.

Dnes je již samozřejmostí automatická optická kontrola (AOI) pájených spojů. Existuje mnoho metod kontrol, algoritmů a způsobů, jak vyhodnotit správný pájený spoj. K zárukám úspěšného pájeného spoje patří i další faktory, použité vstupní materiály a použité technologie před vlastním přetavením/ pájením spoje (šablonový tisk a osazovací automat). Automatická optická kontrola je příznačná především pro technologii povrchové montáže (SMT). Kontrola klasické vývodové technologie bývá složitější na hodnoticí algoritmy.

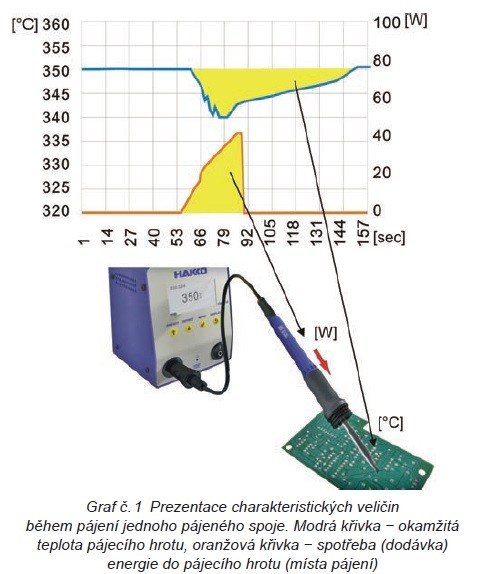

Technologie ručního pájení patří mezi nejstarší a byla vždy brána jako základní technologie pájení. Postupem času s příchodem nových součástek, ale i požadavků průmyslu na bezolovnaté pájení byla dalším krokem možnost získání informací o průběhu pájení v reálném čase a jejich přenosu do datových center. Pro moderní pájecí stanice jsou měřitelné dvě veličiny: teplota pájecího hrotu a energie dodaná do pájecího hrotu a tím i do pájeného spoje, resp. do místa pájení. Graf č. 1 představuje průběh pájení v reálném čase.

Modrá křivka prezentuje teplotu měřenou přímo na pájecím hrotu, kterým se provádí pájený spoj. Oranžová křivka prezentuje energii, která je spotřebována na dodání tepelné energie do pájeného spoje, tedy do místa pájení.

V reálném čase situace vypadá takto: pájecí hrot s pevně nastavenou teplotou (modrá křivka) se dotkne pájeného spoje, ihned klesne jeho teplota, neboť dojde k jeho ochlazení (modrá křivka poklesne). Zároveň však zdroj pájecí stanice prudce zvyšuje dodávku tepelné energie do pájecího hrotu a tím opětovně začne stoupat teplota pájecího hrotu.

Jsou tedy dvě veličiny, které mohou charakterizovat tvorbu pájeného spoje v reálném čase.

K výše uvedenému jevu dojde vždy, pokles záleží vždy na schopnosti zpětné vazby a dodání energie ze zdroje pájecí stanice.

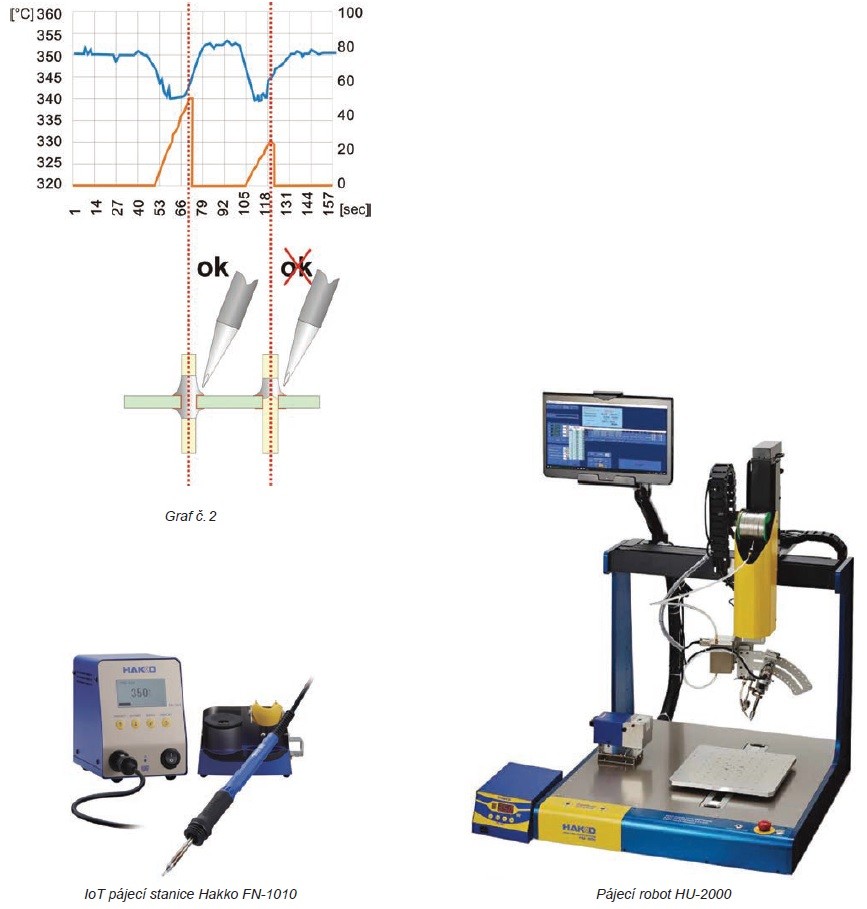

Zpracovatel desek s plošnými spoji by určitě uvítal okamžité vyhodnocení kvality pájeného spoje bez optické kontroly. Pájecí stanice, která je schopna předat informace o průběhu v reálném času, může být právě tou technologií (IoT), která poskytne okamžitou informaci o pájeném spoji. Graf č. 2 představuje hodnocení dvou pájených spojů klasické vývodové technologie. K hodnocení jsou použity veličiny v reálném čase: teplota pájecího hrotu a spotřeba elektrické energie pájecího hrotu (pájedla) v reálném čase. K hodnocení může být využita i plocha pod křivkami (vyznačena žlutě na grafu č. 1).

Vlevo je představené pájení dvou po sobě jdoucích pájených spojů. První spoj je zapájen bezchybně a druhý již ne.

Graf zcela jasně ukazuje, jak probíhalo pájení. První spoj byl dokonale prohřátý, tj. byl uskutečněn při optimální dodávce energie (tepla) a optimálním průběhu teploty na pájecím hrotu (na špičce hrotu). Druhý pájený spoj již nebyl dokonale prohřátý a je zcela evidentně vidět, že nebyla dostatečná dodávka energie (tepla) do místa pájení.

Také plochy pod jednotlivými křivkami jsou různé.

Možnost okamžité kontroly/hodnocení kvality pájeného spoje nabízí využití u pájecích robotů. Ano, je to tak, pájecí robot pracuje nezpochybnitelně podle zadaných instrukcí. Je přesně definované množství pájky, které jde do místa pájení, úhel, pod jakým je spoj realizován, délka pájení atd. Ze vstupů je tedy velmi snadné zjistit nebo predikovat, který spoj může vykazovat neshody.

U operátora je stále přítomen lidský faktor, který může zkreslit výsledek. Doposud však nebyl žádný nástroj, který by upozornil operátora, že jeho výsledek práce vykazuje neshodu. Nástroj, který ihned řekne operátorovi: „Děláš chybu!“.

Pájecí stanice Hakko FN-1010 je v kategorii IoT, tzn. je schopna ihned v reálném čase předat informace do datového centra, kde budou zaznamenána a hodnocena data. Je třeba si uvědomit, že díky IoT technologii lze data sbírat v reálném čase prakticky z kteréhokoliv místa na Zemi, kde je přístupná internetová síť. Okamžitý sběr a hodnocení dat procesu pájení v reálném čase dává nebývalé možnosti kontroly kvality pájených spojů.