Využitie 3D modelovania DPS pri konštrukcii elektronických zariadení

Moderné nástroje pre návrh DPS predstavujú komplexné (niekedy až príliš) systémy umožňujúce bez preháňania navrhnúť kozmickú loď od A po Z. Táto komplexnosť je pri bežnom použití až na škodu, keďže značne komplikuje návrh jednoduchých zariadení, ktorých je drvivá väčšina. Na druhej strane pridružené funkcie umožňujú veľmi efektívne riešiť, ba čo viac, dokonca predchádzať problémom, na ktoré konštruktér často ani nepomyslí.

Kým v počiatkoch umožňovali návrhové programy iba jednoduchý návrh DPS a prínosom boli vzdušné spoje, kontrola spojov, prípadne autorouter, postupom času začali tieto programy integrovať stále viac a viac užitočných funkcií. Ale ako to už býva, všetkého veľa škodí a z jednoduchých a účelných programov sa stali komplexné nástroje, ktorých použitie je často zdĺhavé a komplikované, o cene ani nehovoriac. Napriek tomu, že nikto nepochybuje o užitočnosti pridaných funkcionalít, nie je v silách bežného smrteľníka ich všetky obsiahnuť.

Jednou z pridávaných funkcionalít, ktoré spravidla stoja v úzadí, sú 3D modely puzdier a výslednej DPS. Ak to aj konštruktér využíva, tak väčšinou preto, že niekde ľahko prišiel ku knižnici obsahujúcej spravidla STEP modely puzdier a výsledný model, ktorý sa mu vytvorí, je využívaný ako pekná zaujímavosť. Je to dané najmä skutočnosťou, že výsledkom je mechanický model, kým návrhár DPS je elektrikár. Takže je to mimo jeho odboru a teda: „Čo ja s tým?“. Iná situácia, samozrejme, je, keď elektro-konštrukcia a mechanická konštrukcia sedia v jednej miestnosti a úzko spolupracujú. Tu dochádza k prieniku profesií a vzniku špecialistov v odbore mechatronika, ktorí sú prirodzene motivovaní na využívanie tejto funkcionality, keďže prakticky hneď a „rukolapne“ vidia výsledky svojej námahy. Pozitívnym príspevkom k využívaniu 3D modelov je takomto prípade aj to, že sa v dosahu nachádzajú strojári, ktorí s mechanickými modelmi pomôžu, alebo komponenty priamo namodelujú. Takže elektrokonštruktér sa nemusí učiť pracovať s ďalším CAD systémom. Výsledkom takejto spolupráce je efektívny návrh zariadenia, pri ktorom sú od počiatku zohľadňované aj mechanické požiadavky. Toto hľadisko začína byť s pokračujúcou integráciou stále dôležitejšie, keďže návrhárovi hneď od počiatku vizualizuje vzájomné mechanické polohy a nedochádza k prešľapom typu „príliš vysoký kondenzátor“ a podobne. Všeobecne sa traduje, že konštruktér by na takéto veci mal myslieť takpovediac automaticky, lenže nie každý návrhár DPS je aj konštruktér. Navyše, pri stále rastúcom tlaku na ekonomické hľadisko je konštruktér často zavalený protichodnými požiadavkami a na sledovanie ostatných súvislostí už jednoducho nemá čas a často ani energiu. Do hry vstupuje aj hľadisko skúseností, keďže prax hovorí, že poznatky je síce možné odovzdávať, no skúsenosť je neprenosná. Každý si tú svoju chybu musí spraviť sám a faktom je, že chyba zistená na prototype je niekoľkonásobne drahšia ako chyba zistená počas návrhu na modeli. Dá sa povedať, že toto je hlavný faktor, ktorý poháňa integráciu ďalších a ďalších nástrojov do návrhových systémov.

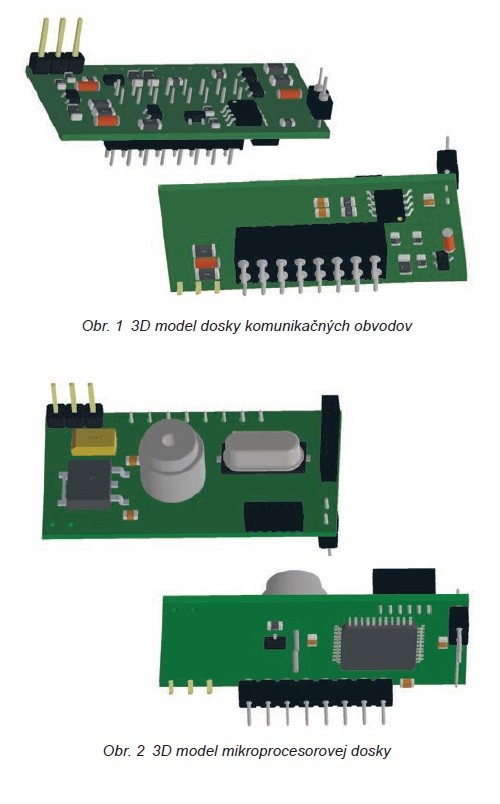

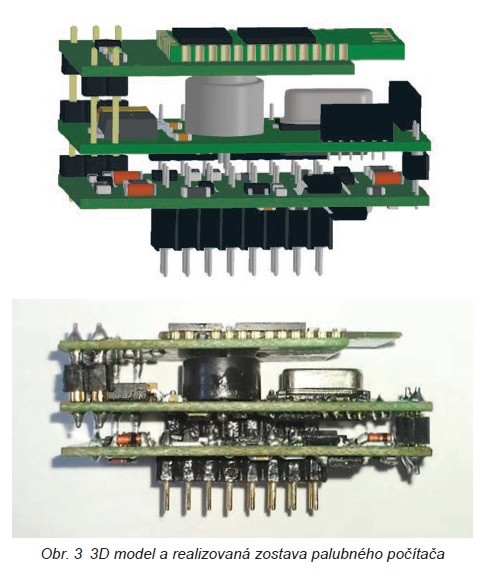

Využitie 3D modelov komponentov umožňuje odhaliť už v počiatkoch návrhu prípadné problémy v mechanickom usporiadaní zariadenia a včas na ne reagovať. Či už je to to obyčajné „natlačenie súčiastok“ do obmedzeného priestoru, nepodchytenie zaobleného tvaru puzdra, alebo nevytvorenie dostatočného priestoru pre západky puzdra a pod. Príkladom riešenia tohto typu problému je konštrukcia OBD „dongle“ pre automobily. Aj keď obvodové riešenie je jednoduché, stiesnený priestor, ktorý bol pôvodne koncipovaný len pre koncovku komunikačného kábla, kladie pred konštruktéra viacero výziev. Zariadenie jednoducho nie je možné integrovať na jednu DPS a teda treba riešiť vzájomné prepojenie jednotlivých dosiek, pričom je nutné zachovať minimálny výškový profil. V takýchto prípadoch predstavujú 3D modely významnú pomoc, keďže umožňujú rýchlu vizualizáciu vzájomnej polohy komponentov a efektívnu kontrolu zástavbovej výšky a využitia priestoru. Na obr. 1 a 2 sú 3D modely DPS pre komunikačné obvody a riadiacej dosky s procesorom, navrhnuté pre obojstranné osadenie, pričom pri rozmiestňovaní komponentov bola zohľadňovaná ich výška a vzájomný odstup po zostavení podľa obr. 3.

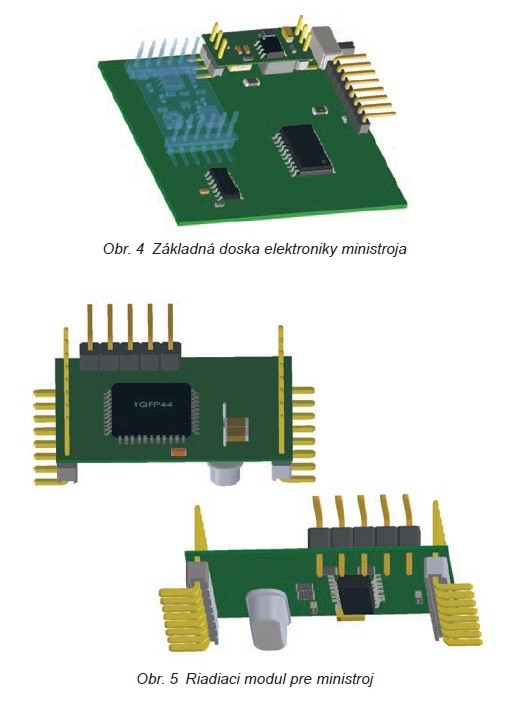

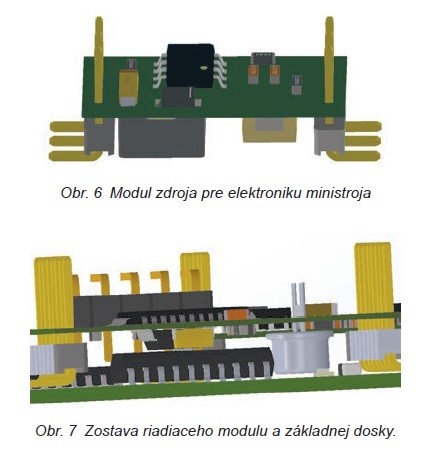

Podobným príkladom je realizácia riadiacej elektroniky pre ministroj, pri ktorej bol konštruktér striktne obmedzený plochou DPS, požiadavkou na minimálnu výšku výslednej realizácie a situáciu mu navyše komplikovala potreba chladenia výkonového mostíka pre spínanie motorov. Na základnej doske (obr. 4) je umiestnený výkonový mostík pre spínanie motorov. Táto doska zároveň predstavuje mechanickú platformu pre uchytenie a prepojenie ďalších funkčných modulov (napr. procesorový na obr. 5 a modul zdroja na obr. 6). Tým sú dané jej rozmery a využiteľná plocha, keďže DPS je mechanicky uchytená v drážkach telesa stroja a jej pripojenie k aktuátorom je pomocou pinovej lišty na okraji. Vzhľadom na obmedzenú plochu bolo nutné jednotlivé moduly usporiadať „poschodovo“ a pre zachovanie minimálnej výšky boli súčiastky umiestňované tak, aby efektívne využili priestor. Toto riešenie je viditeľné na obr. 7. Komponenty na procesorovom module sú umiestnené tak, aby „zapadali“ do voľného priestoru nad a okolo výkonového mostíka na základnej doske. Pri návrhu bolo nutné zabezpečiť prúdenie chladiaceho vzduchu okolo výkonového prvku, čo sa realizovalo ako tunel, ktorého vrchnú stranu tvoril riadiaci modul. Aj keď ide o jednoduché zariadenie s malým počtom komponentov, je možné konštatovať, že využitie 3D modelov pri návrhu predišlo niekoľkým omylom, ktoré by si inak vyžiadali opakovanú výrobu DPS.

Na príkladoch týchto jednoduchých zariadení je možné demonštrovať praktickú využiteľnosť 3D modelovania v návrhových systémoch pre DPS. Samozrejme, v takýchto jednoduchých realizáciách by skúsený konštruktér s vysokou pravdepodobnosťou žiadnu chybu neurobil a zvládol by to aj ceruzkou na papier. Situácia sa však diametrálne zmení, keď ide o komplexnejší projekt, alebo nemáme k dispozícii konštruktéra s dostatočnými skúsenosťami. Ďalším aspektom hovoriacim pre využívanie 3D modelov je ich využiteľnosť pri následných analýzach.