Ohebné desky plošných spojů sice nabízejí řadu výhod, ale jejich mechanické upevnění a osazení součástkami je náročné. Společnost HARTING vyvinula nové řešení založené na technologii výroby 3D-MID, které je schopné v některých případech ohebné desky nahradit. Řešení v podobě nosičů součástek také umožňuje ušetřit až dvě třetiny nákladů na výrobu.

Ohebné desky plošných spojů vyrobené z tenkých polyamidových materiálů již v aplikacích vyžadujících ohebnost a pružnost desek uplatnění nalezly. Jejich osazení součástkami je však poměrně komplikovaná záležitost, a to nahrává právě nově vyvinutým nosičům součástek od firmy HARTING [1].

Výsledkem vývoje společnosti HARTING jsou nosiče součástek [2] ve formě propojovacích prvků mezi deskou a SMD součástkami, například LED, IC, fotodiodami, senzory atd. Osazené nosiče jsou dodávány na pásce/cívce, takže mohou být osazeny na desky v běžných osazovacích automatech úplně stejně jako jiné SMD součástky.

V současnosti jsou dodávány nosiče o dvou velikostech – standardní velikost SOIC-8 a menší. Kromě toho může společnost HARTING vyrobit na zakázku nosiče o specifické velikosti.

Mezi možné aplikace, u kterých může nosič součástek nahradit ohebnou desku, patří např.:

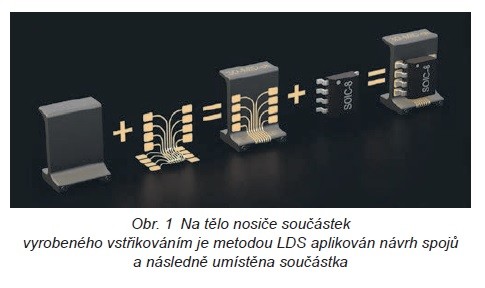

Díky technologii 3D-MID (Mechatronic Integrated Device) mohou být součástky umístěny na tělo nosiče bez potřeby dalšího propojení, protože to zajišťují spoje vytvořené na nosiči. Základní tělo nosiče je vyrobeno vstřikovací technikou, přičemž jsou do použitého termoplastu přidána nevodivá anorganická aditiva. Tato aditiva jsou v základním materiálu následně aktivována s pomocí tzv. LDS (Laser Direct Structuring). Při zásahu povrchu materiálu paprskem laseru vzniknou v daném místě struktury s velmi malou drsností, přičemž kovové částečky, které se uvolní, tvoří zárodky pro následující chemické pokovení jako základ vodivých spojů. Tento proces vytvoří vodivé spoje na povrchu nosiče. Použitý plast nabízí vysokou teplotní stabilitu, což je při pájení v reflow peci nutné.

Společnost HARTING používá proces 3D-MID [3] pro své vlastní potřeby již více než 10 let. Tato technologie se využívá také v nejrůznějších aplikacích ve zdravotnictví, v průmyslové a spotřební elektronice, ale také při výrobě bezpečnostních dílů v automobilovém průmyslu.

Nosiče součástek vyvinuté tímto procesem jsou vhodné pro celou řadu aplikací. Pokud jsou vybaveny senzory zarovnanými do tří směrů (X, Y, Z), mohou v těchto směrech měřit. Součástky mohou být také umístěny současně na dvou paralelních plochách na přední a zadní straně nebo až na konci těla nosiče (obr. 2).

Firma HARTING osazuje součástky (např. LED, IC, photodiody nebo senzory) přímo na nosiče součástek automatickým procesem. Celkové náklady na použití nosičů součástek jsou o dvě třetiny nižší než při použití ohebných desek, protože se eliminuje řada operací nutných při osazování ohebných desek. Výhody použití nosičů se projeví dokonce i u malých objemů, protože je lze použít pro různé aplikace bez nutnosti úprav, takže odpadají náklady na nové tělo nosiče. V porovnání s ohebnými deskami umožňují nosiče umístit součástky přesněji, s lepší opakovatelností a kvalitou.

Další výhodou používání nosičů součástek jsou krátké dodací lhůty. Vlastní tělo nosiče je stále stejné, stačí jen vytvořit nový návrh vodivých spojů na povrchu tělesa s přihlédnutím k typu součástky a jejímu umístění. Následně se odpovídajícím způsobem upraví program laserového zařízení a zhotoví vodivé spoje. Jakmile zákazník schválí daný nosič, mohou být výrobní vzorky dodány během 2−3 týdnů, případně i dříve.