Značná část desek plošných spojů je dnes pájena bezoplachovými pájecími pastami. Díky svému složení pomáhají tyto pasty zrychlit výrobní proces, protože eliminují nutnost desky po reflow pájení čistit. Zbytky pájecí pasty a tavidla není třeba odstraňovat. Mohou zůstat na desce, aniž by to mělo nepříznivý vliv na její funkčnost a plánovanou životnost.

Odhaduje se, že více než polovina všech desek je v současné době vyráběna za použití bezoplachových pájecích past. Někteří výrobci používají výhradně tento typ pasty a čistí jenom ty desky, u kterých je to nezbytně nutné. To se týká zejména desek, na jejichž spolehlivost jsou kladeny vysoké nároky, jako jsou desky pro vojenské, lékařské, letecké a podobné aplikace, u kterých je čistota desek kritická. Ostatní desky jsou dodávány bez čištění, čímž se šetří čas i náklady.

Někteří výrobci ale zjišťují, že na deskách, které jsou stále komplexnější a mají hustě osazené součástky, se bezoplachové pájecí pasty nechovají vždy tak, jak by bylo potřeba. Rostoucí požadavky na stále menší elektronické výrobky vyžadují zhuštění miniaturních součástek na malou plochu desky, přičemž mnohé součástky mají jen velmi malý odstup od jejího povrchu. Tento trend miniaturizace desek zvyšuje pravděpodobnost vzniku problémů, ke kterým dochází, pokud nejsou desky pájené bezoplachovou pájkou dostatečně očištěny. Takové desky pak mohou způsobovat různé problémy, např. parazitní svody, elektrochemickou migraci, zkraty nebo nárůst dendritů. V současnosti už není čištění desek po použití takových pájek a tavidel jen možnou volbou, ale přímo nutností, chceme-li zajistit jejich dlouhodobou funkčnost a spolehlivost.

Ironií je, že právě tyto pasty a tavidla měly nutnost čištění desek minimalizovat. Místo toho dnes vnášejí do procesu čištění komplikace. Když přijdou slané aktivátory obsažené v bezoplachových pastách do kontaktu s teplem nebo chemikáliemi, zanechávají po sobě bílé zbytky, které mohou způsobit korozi spojů a růst dendritů. Na rozdíl od jiných typů past, měly tyto pasty záměrně zůstat na desce. A právě proto dnes představují v procesu čištění mnohdy těžko odstranitelnou kontaminaci.

Důvodů, proč čistit desky po použití bezoplachových pájecích past, je více. Čistota desky zajišťuje její lepší funkčnost. Někteří výrobci elektroniky se rozhodli čistit všechny desky, bez ohledu na to, zda jsou na jejich spolehlivost kladeny vysoké nároky nebo ne. Motivací pro takový postup je snaha předejít neočekávaným selháním desek, jejich dodatečným opravám či reklamacím. Hlavním důvodem, proč odstraňovat zbytky po pájení, je snaha zabránit nesprávné funkčnosti desky a interferenci přenosu signálu. Když se např. na nějakém místě na desce vytvoří shluk více zbytků nebo když se tam objeví bílé nánosy, může to způsobit šum v obvodech, zejména v systémech s vyšším napětím. Mezi těsně umístěnými součástkami mohou také uvíznout kuličky pájky. Otisky prstů, mastnota, špína i další znečištění, to vše by mělo být odstraněno, aby se dosáhlo optimální funkčnosti desky.

Efektivní inspekce a kontrola kvality se neobejde bez čisté desky. Zbytky bezoplachového tavidla na desce mohou ztížit její inspekci, stejně jako vyhledávání závad při opravách. Mohou také způsobit selhání automatického vizuálního zarovnávání ve výrobě. Důkladné vyčištění desky od těchto zbytků napomáhá k snazšímu a přesnějšímu provedení inspekce.

Někteří výrobci také zjistili, že zbytky bezoplachového tavidla mohou bránit správnému přilnutí ochranných laků na povrch desky. To je problém zejména u desek, které jsou potom vystaveny náročným vlivům okolního prostředí. Zbytky po pájení mohou absorbovat vlhkost, která se během vytvrzení uvolní a lak se pak oddělí od desky. Tak se může na desku dostat prach nebo voda, které potom proniknou dál a mohou způsobit korozi, problémy s přenosem signálu, případně i selhání celé desky. Odstranění veškerých zbytků po pájení může těmto problémům účinně zabránit.

Osvědčené postupy čištění desek od bezoplachové pájecí pasty a tavidla mohou výrobcům pomoci zlepšit celkové výsledky čistění a tím i zajistit správnou funkčnost desek, jejich spolehlivost a dlouhou životnost. Zde jsou některé z nich:

Včasná specifikace procesu čištění a testování jeho účinnosti minimalizuje vznik nejrůznějších problémů, které mohou při výrobě nastat. Vývojáři a návrháři desek se procesem čištění většinou příliš nezabývají a vyjadřují se k němu maximálně ke konci výrobního procesu. Ale vzhledem k tomu, jak jsou dnes desky stále komplexnější, je potřeba vzít v úvahu všechny aspekty jejich čištění včas, ještě před tím, než se zvolí ochranný povlak, pájecí pasta a další materiály. Je mnohem snazší vyřešit otázku čištění ještě před zahájením výroby. To je důležité zejména při výrobě desek s nároky na vysokou spolehlivost, kdy je čistota desky kritická, nebo v případech, kdy je vyžadováno dodržení určitých výrobních postupů. Kromě specifikace čištění je třeba věnovat pozornost i testu jeho efektivity. Někteří výrobci začínají s testováním na malém vzorku desek ještě před plně rozjetou výrobou, aby se včas ujistili, že je jejich postup správný.

Optimálních výsledků pájení i čištění lze dosáhnout jen při důsledném dodržování všech doporučení daných výrobcem pájecí pasty. Vystavení bezoplachového tavidla příliš velkému teplu může způsobit ztmavnutí a ztvrdnutí zbytků po pájení, které je pak obtížné odstranit. Teplota v pájecí peci musí být pro proces pájení dostatečně vysoká, ale zase ne příliš, aby nepřipekla zbytky po pájení tak, že je pak není možné jednoduše odstranit.

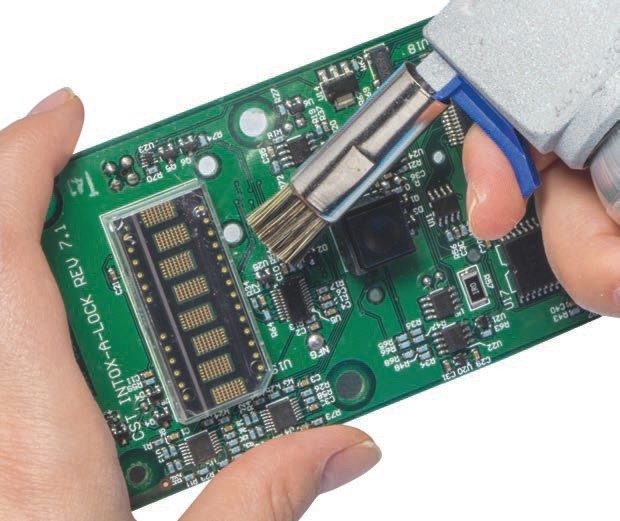

Odstraňovače zbytků bezoplachových tavidel by měly být kompatibilní s nánosem, který mají odstranit, a současně s materiály, které jsou na desce použity. Čističe, které jsou v současné době k dispozici, mají široký rozsah účinnosti. Výrobce, který zajišťuje osazování, by měl čisticí kapalinu pečlivě vybrat podle toho, jaký nános má odstranit. Navíc je třeba brát ohled na materiál desky, případně na další materiály použité na desce, se kterými může přijít čisticí kapalina do styku. Čisticí prostředek by měl odstranit nežádoucí nánosy po pájení, ale neměl by poškodit desku, ochranný lak ani plastové a kovové prvky na desce. Při výběru čisticích prostředků se nesmí opomenout také bezpečnost práce. Všude tam, kde to je možné, by se měly používat nehořlavé čisticí látky. Nežádoucí zbytky po pájení lze odstranit také mechanicky (např. štětečkem nebo tyčinkou). Kombinací všech dostupných prostředků lze desku efektivně očistit, a přitom regulovat množství použité čisticí kapaliny a tím i množství výparů, kterým je obsluhující personál vystaven.

Pokud problémy se zbytky po pájení přetrvávají, může výrobce vyzkoušet jiný typ odstraňovače nebo i jinou pájecí pastu. Čím méně pevných částeček pájka obsahuje, tím méně za sebou zanechá zbytků. Platí také, že bezoplachové pájecí pasty s menším podílem halogenidů se lépe čistí. Pokud nic nepomůže, nezbývá než přejít na jiný druh pájecí pasty. K dispozici je také řada čisticích kapalin určených pro čištění různých druhů zbytků po pájení, takže si lze vybrat vhodnější typ.

Výrobci elektroniky, kteří hledají pomoc při výběru vhodné čisticí kapaliny nebo potřebují poradit se stanovením optimální metody čištění desek po pájení, by měli tyto záležitosti konzultovat s odborníky na tuto problematiku. Někteří výrobci čisticích kapalin mají specialisty, kteří jsou schopni analyzovat používané čisticí metody přímo na místě. Jiné firmy provádějí důkladné testování pájecích past a tavidel v laboratořích. Nejlepší je tedy spolehnout se na jejich doporučení.