Stále se stupňující požadavky na elektronické přístroje a zařízení představují pro výrobce elektroniky stále nové výzvy v oblasti technologií. Požadavky zákazníků směřují k řešením stále menším a levnějším, zároveň však také spolehlivějším.

Uživatelé mají také častěji extrémnější nároky na odolnost elektronických zařízení. V minulosti byly požadavky na provoz zařízení v běžném prostředí, tzn. v suchu a za běžných teplot. Nyní je mnohdy žádoucí elektroniku nosit i při sobě, čímž je vystavována teplotním extrémům, vlhku a otřesům. Elektronická zařízení jsou rovněž aplikována ve vnějším prostředí, kde jsou vystavována výkyvům počasí. Současné trendy ve vývoji elektroniky směřují k využití co nejmenších zařízení úplně všude, bez ohledu na fyzikální podmínky.

Základní klasifikaci technologických požadavků při výrobě elektronických zařízení kategorizuje norma IPC-A-610 podle tříd:

Vývoj v pouzdrech elektronických součástek a miniaturizaci obecně s sebou nese jako vedlejší efekt i zvýšení kvality, neboť miniaturní součástky je fyzicky nezbytné zpracovávat ve vyšší třídě přesnosti. Pro kvalitní výrobu spolehlivé elektroniky musí současná výrobní technologie obsahovat pokročilé osazovací a inspekční automaty, které zabezpečí dosažení a trvalé udržení požadované vyšší kvality.

Společnost AWOS s. r. o. v březnu 2020 uvedla do provozu další novou výrobní linku SMT, čímž rozšířila své technologické kapacity. Realizace projektu „Zvýšení automatizace a robotizace v procesu výroby ve společnosti AWOS s. r. o. v návaznosti na Průmysl 4.0.“ umožňuje výrobu i nejnáročnějších elektronických dílů. Klíčovým faktorem úspěchu je správná technologická příprava výroby, která zohledňuje nejen technologické možnosti ve výrobě, ale i použité komponenty. Významnou roli v celém procesu zastávají i podpůrné činnosti před zahájením vlastní výroby, např. logistika a příprava komponent pro osazování.

V konceptu moderního řešení, splňujícího požadavky Průmyslu 4.0, je v AWOS s. r. o. využíván automatizovaný skladový systém ESSEGI. Komponenty jsou naskladněny při vstupní kontrole s digitálním záznamem k zásobě a vyskladněny na konkrétní výrobní dávku bez lidského zásahu. Skladování elektronických součástek probíhá v řízeném prostředí se záznamem o době uložení mimo skladovací prostor. Skladovací systém zvládne na základě vygenerovaného požadavku z ERP systému vychystat najednou až 54 položek. Kotouče jsou díky umístění ve speciálních nosičích dobře manipulovatelné i jednou osobou. Při plné integraci do ERP systému je dále možné využít automatické objednávání spotřebovaných zásob.

Vlastní výroba začíná technologickou přípravou desek s plošnými spoji a jejich umístěním do zásobníků. Celá linka SMT je v procesu výroby bez zásahu lidské ruky. Plně automatický sítotisk umožní správné centrování desky a správné nanesení pájecí pasty nebo lepidla. Počítačová kontrola obrazců DPS s gerber daty vyloučí případné poškozené či jinak nekvalitní desky.

Sítotisk SP710-AVI umožňuje zpracování desek s rozměrem 600 × 510 mm. Toto zařízení disponuje také možností nanesení lepidla pro fixaci součástek, případně doplnění pájecí pasty pomocí dispenzeru. Integrovaná funkcionalita SPI umožňuje průběžnou kontrolu kvality nanesení pasty.

Osazovací automat JUKI RS-1 s kapacitou 42,000 komponent/ hodinu a technologickou možností osadit i pouzdra vel. 01005 je vybaven elektronickými podavači. Samozřejmostí je zabezpečení trasovatelnosti výroby pro každou jednotlivou desku pomocí QR štítku. Pro kontrolu osazení první desky z výrobní dávky je k dispozici kontrolní pracoviště FAI 700, na kterém je prováděna kompletní elektrická kontrola RLC komponent včetně jejich umístění. O kontrole je proveden záznam naměřených hodnot s vyhodnocením shody parametrů měřeného komponentu s požadovaným tolerančním pásmem.

Na základě úspěšně provedené kontroly „zlaté desky“ je uvolněna vlastní výrobní dávka. Pájení pod dusíkovým zákrytem v průběžné tunelové peci ERSA Hotflow 4/14 se 14 topnými a 2 chladicími zónami umožňuje precizně nastavit pájecí profil a zajistit tak vysokou kvalitu pájení.

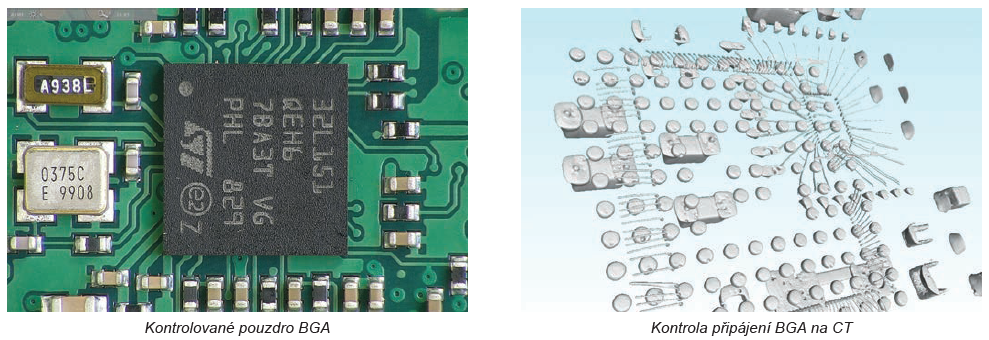

Pro kontrolu komponent s vyšší integrací (např. BGA, QFN) je využíván průmyslový rentgen. Využití průmyslové tomografie v elektrotechnické praxi se zaměřuje na vyhodnocení kvality pájení součástek, především u BGA pouzder (obrázek).

Po zapájení je zařazena v procesu výroby mezioperační automatická optická kontrola na zařízení 3D AOI MEK. Toto zařízení sleduje především kvalitu pájení. Zaměřuje se nejen na samotný jednotlivý bod přetavení, ale na základě gerber dat prostřednictvím prvků umělé inteligence vyhodnocuje pájecí plošku a její dostatečné pokrytí pájkou. Samoučicí funkce umožnuje snazší přípravu programu pro kontrolu.

V případě, že konstruktér HW zvolil na desce také THD komponenty, je možné tyto součástky pájet na selektivním pájení ERSA VersaFlow, nebo pokud to samotný návrh HW umožňuje, je využita standardní pájecí vlna KIRSTEN. Veškeré hromadné pájení THT v AWOS s. r. o. probíhá pod dusíkovým zákrytem. Pro speciální aplikace je v AWOS s. r. o. stále udržována také olovnatá technologie.

Pro zařízení, která mají pracovat i v nejnáročnějších podmínkách, např. tam, kde je zvýšená vlhkost, mechanická a teplotní zátěž, je používáno selektivní lakování DPS nebo zalévání celých elektronických dílů.

Rozšíření a modernizace výrobních zařízení přináší kromě zvýšení výrobních kapacit hlavně kvalitativní posun díky využití moderních inspekčních systémů na sledování kvality v procesu výroby. Pro zákazníky vyrábějící zdravotnická zařízení je AWOS s. r. o. v procesu certifikace dle normy ISO 13485. Všechny výše uvedené technologie jsme vám připraveni nabídnout, abychom vyhověli vašim požadavkům na zhotovení i náročných elektronických dílů.